PLC在液壓傳動控制系統中的應用

王 敏

(遼河化工廠,沈陽遼中 110200)

1 引言

系統是用上位機實現對液壓系統的控制,主要是控制液壓系統完成基本的動作——液缸的自由進退,從而實現對物體的夾持或震撞。總的控制系統的結構是:上位機用力控組態軟件作為人機界面,實現各種控制的可視化;下位機用PLC實現電磁換向閥、變頻器的控制;利用組態軟件對PLC的監控實現系統和實時控制。

2 工藝簡介

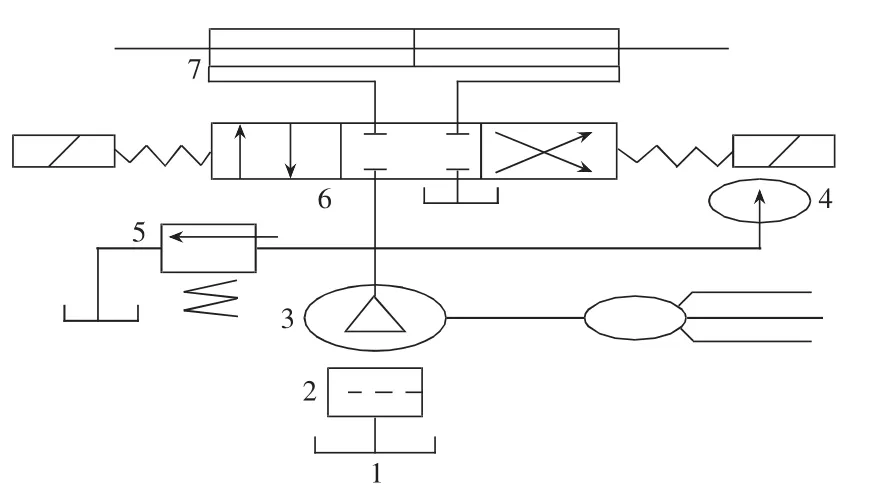

液壓傳動在機床上應用很廣,具體的結構也很復雜,液壓傳動控制系統結構如圖1所示,液壓缸固定不動,活塞連同活塞桿帶動工作臺可以向左或向右往復運動。圖中所示為電磁換向閥的左端電磁鐵通電而右端的電磁鐵斷電狀態,將閥芯推向右端。液壓泵由電動機帶動旋轉,通過其內部密封的容積變化,將油液經濾油器及油管從油箱中吸入,并經電磁換向閥壓入液壓缸的左腔。迫使液壓缸左腔容積不斷增大,推動活塞及活塞桿連同工作臺向右移動。液壓缸右腔的回油,經油管電磁換向閥排回油箱。當換向閥左端電磁鐵斷電而右端通電時,液壓油便進入液壓缸的右腔,推動活塞及活塞桿向左運動。當這兩個過程交替實現時,就可以實現工作臺的往復運動了。當電磁換向閥的左右端電磁鐵都斷電時,閥芯在兩端彈簧的作用下,處于中間位置。這時液壓缸的左腔、右腔、進油路及回油路之間均不相通,活塞及活塞桿連同工作臺便停止不動。由此可見,電磁換向閥是控制油液流動方向的。

圖1 液壓傳動控制系統結構

3 PLC控制系統設計

(1)硬件設計

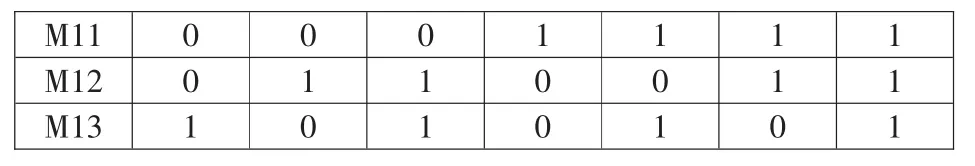

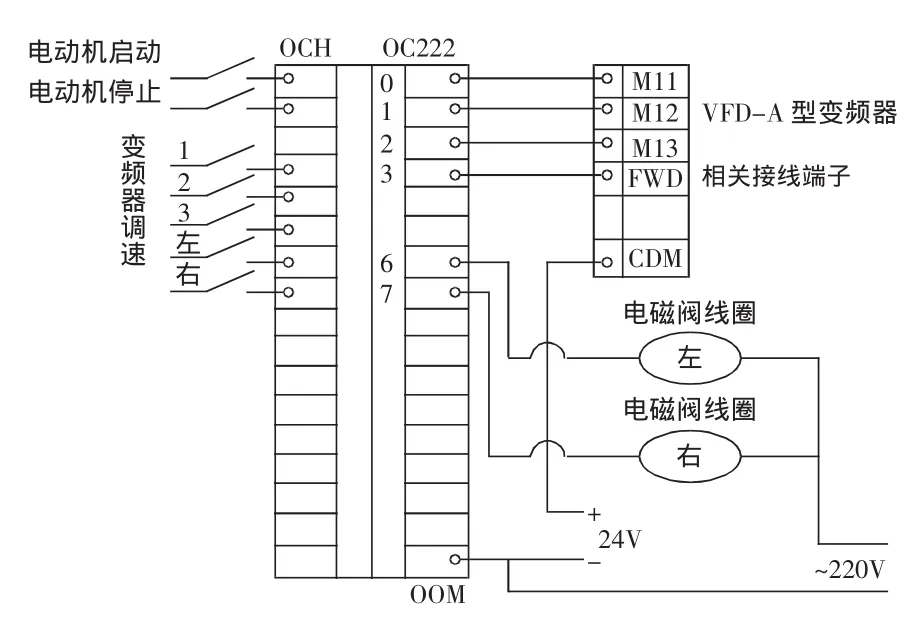

系統中PLC與變頻器及電磁閥的接線圖如圖2所示。PLC變頻器實現“八段速調速”,以便根據工作的需要通過調節電動機轉速的方法來改變輸出壓力。這樣能達到運轉中的節能效果,降低系統的運行成本。變頻器可以通過控制端子來實現頻率的改變。系統采用VFD—A型號變頻器,此變頻器可以通過控制端子M11、M12、M13來實現8種速度的調節。具體操作為:首先在變頻器內部設置好 相 關 參 數 ,PR.16、PR.17、PR.18、PR.19、PR.20、PR.21、PR.22 7個參數的設定值為 7個不同的運轉頻率,再加上初始頻率總共8個頻率,便可以實現“八段速調速”了。其控制信號是通過上述3個端子M11、M12、M13接收的,即這3個端子可以實現8種組合,如表1所示。

變頻器上的FWD控制端子用來實現電動機正轉/停止控制﹔REV是反轉/停止控制信號接線端子。由于本設計中所用電動機帶動的是液壓泵,由其運轉方式決定了電動機不能夠反轉。為了防止發生反轉,首先把變頻器內部參數PR.24(反轉禁止設定)設為d0001即可使變頻器拒絕反轉命令,然后在變頻器控制端子接線時只接FWD端子就可以了。為了對液壓系統的液壓泵以及輔助設備進行保護,使電動機轉速在一個比較安全合理的范圍內,對變頻器 PR.36、PR.37 進行設定,其設定值就是允許的輸出頻率上、下限值。

表1

圖2 PLC與變頻器及電磁閥的接線圖

電磁換向閥是由兩個線圈來分別控制兩端電磁鐵的吸合。當有一端的線圈接通時另一個必須斷開,這樣才能保證換向閥滑動的正常運動,不然會出現兩個電磁鐵同時吸合的情況,滑塊兩端就會同時受力,使系統不能正常工作。所以兩個線圈在控制時就必須設置互鎖,通過硬件和軟件兩重互鎖來保證。

(2)PLC程序設計

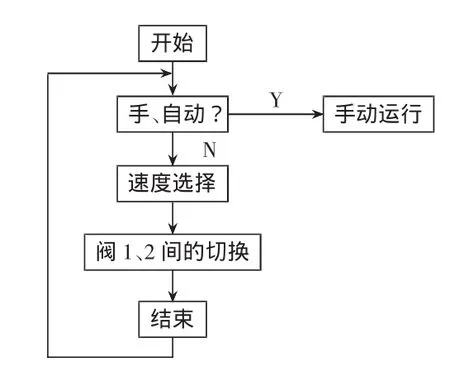

本系統中PLC的主要作用就是控制變頻器八段速調速和電磁換向閥。系統流程圖如圖3所示。本系統的功能完成主要靠PLC內的程序來實現,有些控制可以由上位機來干預。由于PLC有著極好的穩定性,所以設備的大部分控制功能都由PLC來實現。運轉方式分為手動和自動兩種。

圖3 系統流程圖

①手動方式

可以控制電動機的啟停、變頻器的正常八速段調速、電磁閥的吸合控制。它是為了在精度要求不高或作簡單測驗時(比如測試電動機負載情況)能夠用較簡潔的方式控制系統運行。

②自動方式

可以按預定的方式完成活塞桿往復運動。要求活塞桿能夠在到達一個終點以后經過預先設置好的時間后返回。這就要求換向閥的兩個線圈必須隔一定的時間輪流吸合或放開。整個過程可以由PLC內部的程序來完成,而不需要手動干預。如果需要切換控制方式,則可以用上位機人機界面上的轉換控制按鈕或外接開關強行轉換。

4 人機界面設計

人機界面采用力控組態軟件作為開發平臺,通過組態軟件的PLC驅動,實現圖形與PLC內存器的動畫連接,從而實時監控系統的運行狀態。

5 調試

在計算機上,通過人機界面進行調試。電動機開始可以正常速度啟動,在達到穩定后先把電磁閥打向左邊,讓活塞桿向外探出。當活塞桿達到行程的左限時就不能繼續前進,但由于溢流閥的作用使對外輸出壓力為恒定值,通過調節溢流閥開量的大小,可以調整此值的大小。活塞桿的進退速度跟電動機轉速、溢流閥開量均有關系:當電動機轉速升高時,活塞桿的進退速度就增加,反之降低;當溢流閥的開量增加時,進退速度就會減少,反之加快。