機床輕量化設計基本單元物理性能與數據庫的研究*

董惠敏 邢俏芳 王德勝 姜懷勝 王德倫 申會鵬 孫 穎

(①大連理工大學機械學院,遼寧大連 116024;②大連機床集團有限責任公司,遼寧大連 116620)

隨著國民經濟的發展和綠色制造理念的推進,機 床在保精度的情況下實現機床支承件輕量化設計[1-3]已成為當今時代的主旋律。機床支承件的輕量化設計可以分為兩步:①主體構型設計;②內部結構設計。此前,饒柳生[4]等人通過拓撲優化方法對某型號機床立柱筋板進行了結構改進;彭艷華等人提出了基本元結構[5-8]設計方法,基于元結構的動態性能對支承件進行可適應性優化設計。徐燕申[9]等人也曾提出元結構和基本框架的概念,結合元結構動態特性優化和床身基本框架動態特性優化,總結出元結構指導機床床身設計的規律。上述研究缺少對壁板結構單元進行歸類處理,且缺少不同種壁板結構單元性能分布規律的研究和機床輕量化設計數據庫的研究。

鑒于壁板類結構單元性能規律和機床輕量化數據庫對支承件輕量化設計的重要性,本文調研工程中常用機床支承件內部附著于壁板上的筋板結構特征,定義壁板類結構單元概念,形成單元型譜。研究型譜中的7種基本單元靜、動態性能的分布規律。

1 支承件壁板類結構單元數據庫分類

1.1 支承件輕量化設計數據庫

目前,機床支承件設計完全依賴于經驗設計和類比設計,沒有一套合理的機床輕量化正向設計方法,歸根到底是缺少大量的數據支持。機床輕量化數據庫的創建將彌補缺少數據支持這項空白,指導支承件在確保精度情況下進行輕量化設計,實現綠色制造目的。

1.2 支承件壁板類結構分析與單元定義

支承件是機床的基礎構件,如床身、立柱、橫梁等。在機床支承件設計過程中,如何提高機床支承件的剛度一直是研究的重點,而提高支承件剛度的一個有效辦法就是改變筋板布置形式。

圖1為某型號立式加工中心的立柱,該立柱是一個典型的箱型件,對其進行結構分解,可以看出,立柱a是由主框架b和內部筋板c組成的,c為附著于立柱壁板之上、縱橫交叉形成“菱型”筋板布置。本文將支承件內部具有一定規律的筋板稱之為單元。

由此,壁板類結構單元定義為:板類件和箱型件中附著于壁板之上重復排列的可堪稱有一定高度的二維形狀的筋板組合。

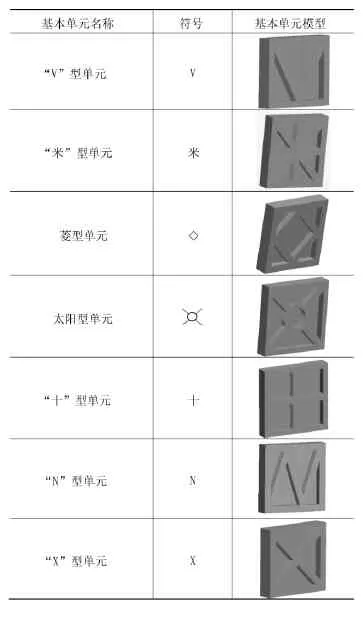

表1 機床支承件壁板類結構單元特征

表2 壁板類結構單元類型型譜

壁板類結構單元比空腔單元節省材料、減輕重量,而且,壁板類結構單元能有效地增強支承件的靜態性能和動態性能。壁板類單元在支承件中起著如下作用:①提高支承件局部承力特性;②提高支承件局部抗振性能;③提高支承件局部熱特性;④提高支承件工藝性。

1.3 壁板類結構單元類型與特征

1.3.1 工程中壁板類結構單元

在各類機床支承件中,壁板類結構單元一般分布于床身、滑板等支承件中。表1所示為立式車床VTC6070、臥式加工中心MDH80以及車銑復合加工中心HTM40100h的各支承件壁板類結構單元。

1.3.2 壁板類結構單元類型型譜

依據壁板類單元結構幾何特征的相似性,將支承件中壁板類結構單元歸納為表2中7種單元類型。

2 壁板類基本單元物理模型

綜合考慮壁板類基本單元的結構特征和載荷約束條件,建立圖2所示單元組合幾何模型。

壁板類結構單元的機床支承件多為鑄鐵鑄造件,在進行有限元分析時,取材料彈性模量E為1.5×105MPa,泊松比λ 為0.25,密度ρ為7.4×10-9t/mm3。

2.1 同尺寸基本單元幾何模型

從圖2可知,壁板類結構單元模型即是單個單元3×3陣列結果。以單個單元(表3)為例介紹模型結構參數。

采用多變量控制、單變量變化的方法對單元幾何模型進行建立。壁板類結構單元型譜中的7個基本單元保證尺寸均相等(表4),質量作為單一變化量進行建模。

表3 單個單元模型結構參數表示

表4 同尺寸單元幾何模型結構參數

2.2 同質量基本單元幾何模型

為研究同等質量情況下,壁板類結構單元模型的變形情況。取9.28 kg作為單個單元的重量,變化表3中的筋板寬度(如表5)建模。

2.3 基本單元有限元物理模型

表5 同質量單元幾何模型結構參數

2.3.1 載荷約束邊界條件

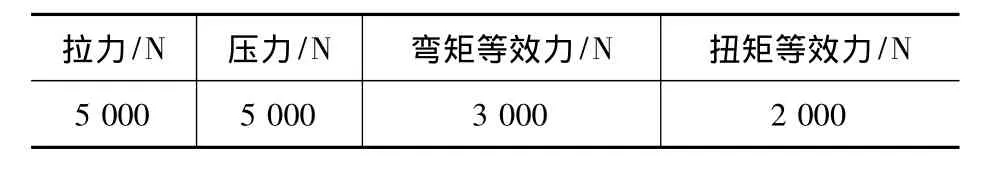

基本單元的受載形式可分為拉、壓、彎、扭或是其組合5種形式。研究不同基本單元的靜態性能時,僅考慮拉、壓、彎(水平面彎、垂直面彎)和扭4種單一載荷形式作用下的靜動態性能。

常見機床支承件間的連接為螺栓連接和導軌絲杠連接,研究基本單元的約束形式為底面部分約束。

基本單元載荷約束見圖3,載荷大小見表6。

表6 加載力大小

2.3.2 基本單元有限元網格靈敏度分析

根據計算機的計算規模,采用8節點的solid45網格單元即可保證壁板類單元的靜動態性能計算精度。有限元單元網格尺寸減小提高了計算精度,耗費了計算時間;相反有限元單元網格尺寸增大降低了計算精度,節省了計算時間,在分析過程中依據有限元網格靈敏度確定有限元單元網格大小。圖4以X字型壁板結構單元抗拉性能計算為例,采用局部細化方法來進行靈敏度的分析。

從圖4可以看出有限元單元網格尺寸為10 mm或是更小時,計算結果并沒有多大變化,趨于收斂,因此網格單元大小取10 mm。圖5所示為有限元模型網格劃分圖,表7為不同類型結構單元有限元模型網格劃分的局部放大圖。

3 壁板類基本單元靜動性能分布規律

3.1 同尺寸壁板類基本單元靜動態性能

表7 有限元網格劃分局部圖

表8 同尺寸壁板類基本單元靜動態性能分析結果

建立7種壁板類基本單元的同尺寸物理模型,進行靜態拉、壓、彎、扭特性分析。考慮實際支承件內部的結構基本單元受載形式,物理模型中間的壁板類基本單元是靜態性能研究的關鍵部位,提取中間壁板類基本單元在拉、壓、彎和扭形式下的最大位移和動態頻率結果,結果如表8和圖6所示。

3.2 同質量壁板類基本單元靜動態性能

建立7種壁板類基本單元的同質量物理模型,進行靜態拉、壓、彎、扭特性分析。考慮實際支承件內部的結構基本單元受載形式,物理模型中間的壁板類基本單元是靜態性能研究的關鍵部位,提取中間壁板類基本單元在拉、壓、彎、扭形式下的最大位移和動態頻率結果,結果如表9和圖7所示。

表9 同質量壁板類基本單元靜動態性能分析結果

4 結語

通過對機床支承件壁板類結構單元特征進行分析、定義,建立了壁板類基本單元型譜。基于ANSYS對型譜中7種基本單元進行參數化建模,在同尺寸和同質量模型下進行7種壁板類基本單元的靜態性能與動態性能分析,得到壁板類基本單元的性能分布規律直方圖,為機床輕量化設計數據庫提供數據支持,指導機床支承件輕量化設計。結論如下:(1)同尺寸情況下,米字型基本單元的靜態拉、壓、彎、扭特性最好;(2)同尺寸情況下,N字型動態性能最好,米字型基本單元比N字型基本單元的動態基頻低1.29 Hz,位居第二;(3)同質量情況下,N字型基本單元的靜態拉、壓、彎(垂直面彎)性能和動態性能最好;(4)同質量情況下,菱型基本單元的靜態拉、壓、彎(垂直面彎)性能和動態性能最差,而其靜態水平抗彎性能最好;(5)形成機床輕量化設計壁板類基本單元數據庫。

[1]Panchal D -M.Topology optimization of machine column for the horizontal machining center[D].University of Duisburg - Essen,2010.

[2]Sulitka M,Novotny L,etc.Machine tool lightwe ight design and advanced control techniques[J].Science,2008.

[3]Kroll L,Blau P,etc.Lightweight components for energy-efficient machine tools[J].Elsevier,2011(2).

[4]饒柳生,侯亮,潘勇軍,等.基于拓撲優化的機床立柱筋板改進[J].機械設計與研究,2010,26(1).

[5]彭艷華.立式加工中心多目標優化設計[D].廣州:華南理工大學,2011.

[6]王宇奇,YK20100磨齒機主要部件的有限元分析及結構優化設計[D].長沙:中南大學,2009.

[7]顏華生.機床結構動態設計與優化關鍵技術研究與應用[D].廈門:廈門大學,2008.

[8]張學玲.基于廣義模塊化設計的機械結構靜、動態特性分析及優化設計[D].天津:天津大學,2004.

[9]徐燕申,張興朝,牛占文,等.基于元結構和框架優選的數控機床床身結構動態設計研究[J].機械強度,2001(1).