甲醇羰基化制醋酸產品質量關鍵影響因素探討

趙月東 趙宗珂 施 勇 董媛媛

(兗礦國泰化工有限公司,山東 滕州 277527)

目前工業上醋酸生產方法主要有乙烯-乙醛-醋酸2步合成法、乙醇-乙醛-醋酸2步合成法、烷烴和輕質油氧化法和甲醇羰基化法,其中甲醇羰基化法是上世紀60年代末開發出來的當時世界上技術最先進的方法,工業化應用占醋酸總產能的80%左右。

某公司的醋酸生產采用具有世界領先水平的低壓羰基合成醋酸工藝,但此工藝主副反應繁瑣,生產中如不及時優化控制,會導致副產物生成量增大,進而影響產品質量。本文結合目前主流產品質量控制方案,從實際生產出發,總結醋酸產品質量的改善措施。

1 工藝流程

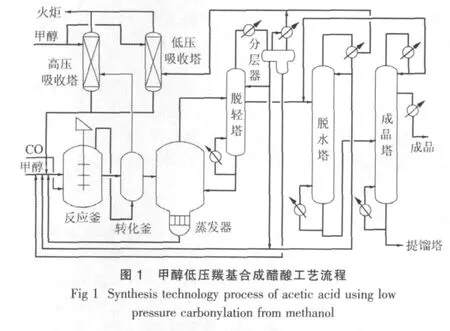

甲醇低壓羰基合成醋酸工藝流程見圖1。

以甲醇和CO作為原料,采用銠-碘催化體系,在一帶有攪拌裝置的特殊材料(鋯材)制成的反應器內,在反應溫度185~190℃、壓力2.8~2.9 MPa條件下,經過均相混合反應生成醋酸,未反應完的CO氣及部分有機蒸汽由反應器頂部放出,經轉化釜底部氣體分布器進入轉化釜,與反應液中未反應的甲醇、醋酸甲酯進一步反應生成醋酸,反應液經轉化釜減壓閥減壓,液相在蒸發器下部,經加熱蒸發,在蒸發器上部實現汽液分離,汽相由頂部流出蒸發器,去精餾工序,經過三塔分離,產出質量分數高于99.85%的精醋酸。

該工藝與孟山都工藝相比有2個優點:1)增加了轉化釜,可以使[Rh(CO)2I2]-絡合物向穩定性較好的[RhCOI4]-和[RhCOI5]-等多碘羰基絡合物轉化,提高了反應的深度;2)采用加熱蒸發流程,提高了反應器生產能力,降低了合成系統的負荷。

2 雜質的脫除

冰醋酸國家標準GB/T 1628—2008規定了各類雜質的技術指標要求[1]。在羰基化生產醋酸體系中主要以微量碘 (影響產品色度)、還原性雜質含量(主要為乙醛,影響高錳酸鉀反應時間)、金屬離子含量(主要為鐵離子)為影響產品質量的主要因素。

2.1 微量碘的脫除

目前國內開發使用的脫碘技術可以分為2大類,一類是化學處理法,另一類是吸附法。

運用化學處理法實現對碘的脫除共分為2個步驟,首先是采用一定的試劑將烷基碘轉化為無機碘,有效地降低醋酸中的有機碘的含量,然后結合對無機碘有強烈吸附作用的吸附劑來吸附無機碘,從而實現醋酸總碘的脫除[2]。此方案工藝復雜,成本較高,因此實際生產中較少利用,而吸附法由于成本較低、流程簡單,因而成為目前傳統的醋酸總碘脫除方法,常用的吸附材料主要有載銀沸石、載銀離子交換樹脂,高分子碳小球以及載銀分子篩等[3]。

該公司的張志偉等發明了一種醋酸脫碘的精制方法,該精制方法是將精餾塔采出的成品醋酸送入裝填有吸附劑或離子交換樹脂的精脫碘塔,可將醋酸中的碘的質量分數脫至10×10-9以下,而且能夠降低甲酸的質量分數為≤30×10-6[4]。通過該精制工藝制得的精制醋酸產品,符合下游高端客戶產品的需求,可以用于醋酸乙烯等化學品的生產等。

2.2 還原性雜質的脫除

GB/T 1628—2008規定醋酸優等品高錳酸鉀反應時間≥30 min,而實際生產中只有保證醋酸產品的高錳酸鉀反應時間應>100 min,才能更好的保證醋酸的優等品率。

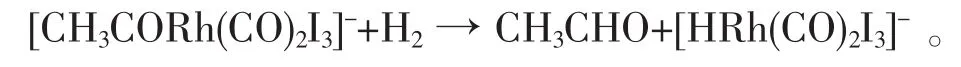

在低壓羰基合成醋酸生產中,通常含有醛、酮官能團的還原性雜質的存在,這是導致醋酸產品高錳酸鉀反應時間短的主要原因[5]。例如乙醛、丙酮、甲基乙酮、乙醛、巴豆醛、2-乙基巴豆醛和2-乙基丁醛等以及他們的羥醛縮合產物,在這些羰基化還原性雜質中,含量最多是乙醛,生成機理為:

乙醛化學性質活潑,可與系統內碘化物發生反應,又可生成一系列多碳烷基碘,這類雜質即使有微量的存在也可以引起生成下游產品(如醋酸乙烯)的催化劑中毒,因此必須除去或減少羰基化反應過程中的乙醛含量。

目前行業內還原性雜質脫除多項專利已經公開,較有代表性的是塞拉尼斯申請的中國專利“在通過甲醇的羰基化生產乙酸的過程中循環流的氧化處理”[6]。該技術是將脫輕塔餾出物中含有較高含量的乙醛物料送入氧化釜進行氧化處理,氧化劑為過氧乙酸、雙氧水、臭氧等,乙醛被氧化成醋酸或進一步氧化成CO2和H2O,氧化釜液既可以送到反應器也可以送到精餾段進行處理,通過對脫還原性雜質技術的應用,醋酸產品的高錳酸鉀反應時間明顯高于2 h,乙醛含量大幅度降低,同時其他副產物如丙酸,以及難以脫除的長鏈烷烴等也大為減少。

2.3 金屬離子的脫除

系統中金屬離子的存在不但影響產品質量,而且還直接影響著催化劑的壽命。該公司醋酸產品中金屬離子含量高無外乎2個方面的原因,設備自身腐蝕以及外界金屬雜質進入系統。其中設備自身腐蝕主要原因有:1)設備材料等級低,抗腐蝕性能差;2)指標控制不當,氣液相變,流體沖刷加劇,以及物料溫度控制過高,加劇設備腐蝕等。而外界金屬雜質進入系統主要原因有:1)設備拆檢保護不當導致焊渣或其他雜質殘留在設備中,系統開工時進入生產系統,造成產品污染;2)開工時設備、管道吹洗不徹底,雜質留存系統中;3)溶液回收過程中造成了二次污染等。

該公司針對金屬離子含量高對反應液進行了脫除實驗,采用離子交換塔,選擇合適的離子交換樹脂,該離子交換樹脂對鉻、鐵、鉬、鎳、鋁等金屬離子起到良好的吸附效果,同時還研發出母液中金屬催化劑保護技術以及離子交換樹脂硫酸2步再生法,通過對離子交換樹脂的選型使用獲取母液金屬離子脫除金屬,實現對母液中金屬離子含量分離和控制,最終將產品中的鐵離子的質量分數降至0.2×10-6以下,其他金屬離子含量均降至最低。

3 保證產品質量建議

3.1 生產原料的控制

1)醋酸生產原料的純度直接影響醋酸產品質量,原料雜質的介入不但影響精餾系統脫除效果,而且原料氣中的H2以及甲醇中的乙醇等均參與甲醇羰基化反應,導致副產物的增加,有些組分甚至會導致催化劑中毒,不易再生,因此操作中應嚴格控制生產原料指標。

2)外界雜質介入控制,應加大溶液回收工作的管理力度,確保溶液不被污染,系統開工時設備、管道吹掃清洗應分段進行,確保每個死角都清除干凈,不易清洗的粘附物,應視其物化特性選擇酸洗或堿洗,保證清洗徹底。

3.2 工藝指標的控制

1)嚴格控制物料溫度,降低設備腐蝕,從而降低金屬離子的生成量;同時綜合考慮醋酸生產工藝各過程的腐蝕環境、材料在這類腐蝕環境中的耐腐蝕性能以及材料的價格等方面,對設備進行升級改造,提升設備材質。

2)優化調整系統各指標,如精餾系統蒸汽量及回流量,合理權衡醋酸生產成本及產品質量的關系,選擇適宜的蒸汽用量,確保醋酸精餾達到最佳效果。

3)加大醋酸產品分析力度,針對不同時期、不同反應條件下產品質量的影響程度,選擇合適雜質脫除方案。形成本公司自己的科研攻關隊伍,繼續開發各類雜質脫除技術,并投入工業化生產。

3.3 新型催化劑的開發應用

1)英國BP公司成功開發了采用銥基化合物為催化劑,釕等金屬的羰基-碘配合物為活性添加劑的反應催化體系,在低水含量下可以獲得較高的反應速率,保證更高的催化劑穩定性,同時有效降低了副產物的生成。

2)中國科學院化學所與江蘇索普集團有限公司共同開發1種正負離子雙金屬催化劑,該催化劑具有高穩定性,高活性的特點,能提高CO的選擇性,優化了產品質量[7]。

3)南京工業大學研究采用甲醇氣相羰基化合成醋酸,并用廉價的過渡金屬代替Rh,該工藝能減輕反應物對設備的腐蝕,改善產品的金屬離子含量。

4 結語

醋酸作為重要的化工中間體產品,有著廣泛的應用,其衍生物有數百種之多,主要下游產品如醋酸乙烯等對醋酸產品質量要求越來越高,隨著行業的不斷發展,羰基化制醋酸工藝產品質量也不斷提升,碘離子、還原性雜質、金屬離子的脫除等核心技術不斷成熟,除了開發醋酸傳統的工藝技術外,還要不斷探索新技術、新方法,從而達到各類雜質最大限度的控制,產品質量最大限度的優化,這樣才能促進醋酸行業穩步、健康的發展。

[1]GB/T 1628—2008工業用冰乙酸[S].

[2]李玉芳.我國甲醇羰基化生產醋酸工藝中脫碘技術進展[J].精細化工原料及中間體,2012(1):9-12.

[3]劉永炎.甲醇羰基合成醋酸工藝中脫碘技術進展[J].廣州化工,2011,39(9):161-162.

[4]張志偉,李志遠,裴學成.一種醋酸脫碘精制方法:中國,101712613A[P].2010-05-26.

[5]夏景峰.塞拉尼斯甲醇低壓羰基法合成醋酸工藝核心技術分析[J].精細化工原料及中間體,2008(4):12-13.

[6]黃寶華,王轉玲.醋酸、醋酐的生產工藝[J].化學工程師,2008,10(1):29-32.

[7]吳華.醋酸工業技術進展和發展建議[J].乙醛醋酸及其衍生物,2006(2):16-21.