氧傳感器在電控汽車故障診斷中的應用

孫晟新,張忠洋,衛紹元

(遼寧工業大學)

1 氧傳感器的結構和功用

1.1 氧傳感器的類型和結構

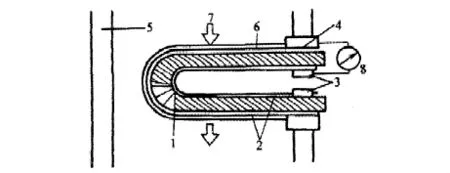

氧化鋯式氧傳感器元件是一陶瓷管,其結構原理如圖1所示。外側通排氣,內側通大氣。當陶瓷管的溫度較高(高于300~400℃)時,氧氣發生電離成為氧離子,即具有固態電解質的特性。正是利用這一特性,將氧氣的濃度差轉化成電勢差,從而形成電信號輸出。當混合氣偏稀時,排氣中氧的含量較多,兩側濃度差小,只產生小的電壓(約0.1 V);反之,當混合氣偏濃時,排氣中氧的含量較少,兩側濃度差大,產生高電壓(約0.9 V)。

圖1 氧化鋯式氧傳感器的結構

1.2 氧傳感器的功用

當氧傳感器達到其工作溫度(>300℃)以后,就會使發動機電控系統進入閉環控制模式。氧傳感器將尾氣中的氧含量以電壓信號的形式反饋給ECU,ECU接收到該信號后,經計算、分析、判斷,向噴油器等執行器發出控制指令,修正噴油脈寬等參數,使發動機能夠在正常工作的前提下,更加節能和環保。

現在有的電控汽車上安裝有兩個氧傳感器,位于三元催化轉換器的前后,分別稱為前氧傳感器和后氧傳感器。其目的是通過前后兩個氧傳感器所反映的氧含量(即信號電壓值)的對比,來監測三元催化轉化器對于尾氣中的HC、CO和NOx的轉化凈化能力,進而判斷三元催化轉換器工作性能是否良好。前氧傳感器將其獲得的空燃比信號轉換為電壓信號輸送給發動機ECU,ECU根據此信號來判斷混合氣的濃與稀的程度是否適合發動機此時的運行工況,及時修正噴油器的噴油脈寬、節氣門的開啟角度和點火提前角等參數,以滿足發動機對動力性、燃油經濟性和環保的要求。

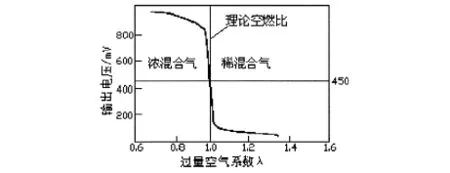

2 氧傳感器的工作特性

氧傳感器是以電壓信號的形式向ECU傳遞信號數據的。氧傳感器的特性曲線如圖2所示,由圖2可知,當混合氣在理論空燃比14.7∶1(即過量空氣系數λ=1)附近時,氧傳感器的輸出電壓發生急劇性突變,輸出電壓值在450 mV上下跳動;當過量空氣系數λ<1(即空燃比較小,混合氣偏濃)時,排氣中的氧含量較少,氧傳感器“感知”出一個較高的電壓信號進行輸出;當過量空氣系數λ>1(即空燃比較大,混合氣偏稀)時,排氣中的氧含量較多,氧傳感器此時會“感知”出一個較低的電壓信號進行輸出。氧傳感器的輸出信號存在兩個極值點:當過量空氣系數過小(混合氣過濃)時,氧傳感器感知到最高信號電壓值,大約900 mV左右;當過量空氣系數過大(混合氣過稀)時,氧傳感器感知到的信號電壓值臨近100 mV左右的最小值。不論混合氣是過稀還是過濃,都對發動機的正常運行和尾氣排放造成不利影響。在電控系統中,要準確地保證混合氣濃度為理想值是不可能的,實際上的反饋閉環控制只能使混合氣在理論空燃比附近一個狹小的范圍內波動。該參數在發動機熱車后以中速(1 500~2 000 r/min)運動時,呈現濃稀的交替變化或輸出電壓在100~900 mV之間來回變化,每10 s內變化次數應大于8次(0.8 Hz)。

3 氧傳感器的故障診斷分析

實踐證明:若氧傳感器的工作電壓不隨著發動機工況的改變而發生變化,一直顯示在0.3V以下或者0.6V以上都表明氧傳感器存在故障。由于氧傳感器的工作電壓不正常可能引起的主要故障有:汽車加速不良、冒黑煙、有時突然熄火等現象。

圖2 氧傳感器的特性曲線

加速不良當汽車欲從低速檔位變換到高速檔位進行加速行駛時,如果氧傳感器表面有積碳或被污染,造成工作電壓不正常,此時顯示的是較高的電壓信號值,通過閉環控制反饋給發動機ECU的是一個混合氣較濃的的信號,ECU就會誤認為上一工作循環噴油器的噴油量過多,下一工作循環就會對噴油器發出減少噴油量的控制指令以修正噴油脈寬,同時會適當增加節氣門開啟的角度,以改變混合氣的空燃比使其趨近于理論空燃比附近。但此時汽車準備加速行駛,需要發動機提供更多的燃油,這就造成了汽車加速不良的故障現象出現。

冒黑煙,當氧傳感器表面形成積碳或被污染時,氧傳感器的阻值增大,氧傳感器感應出的信號電壓值降低,反饋給發動機ECU一個與實際不符的稀混合氣的信號。ECU就會根據此信號對噴油器發出增加噴油量的控制指令,使得混合氣變濃,導致過量的燃油蒸汽沒有經充分燃燒就被排入大氣,出現汽車尾氣冒黑煙、排放超標,對環境造成污染。

有時突然熄火現代轎車點火系統多采用無觸點的電子控制點火系統。這種點火系統是由發動機ECU根據與點火控制系統有關的各傳感器輸入信號對點火時刻、點火能量進行控制的。氧傳感器就是與電子控制點火系統有關的傳感器之一。當氧傳感器的工作電壓不穩或者是工作不正常,就會向發動機ECU輸送錯誤的混合氣濃或稀的反饋信號,發動機ECU接收到此信號后,會結合其他相關傳感器的輸入信號進行綜合分析、計算并做出判斷,就會導致對點火時刻、點火能量發出錯誤的控制指令,使點火系統出現點火時刻異常甚至紊亂、點火能量不足等嚴重故障,最終導致發動機運行過程中突然熄火。

造成氧傳感器的工作電壓不正常,除了其表面形成積碳等使其電阻值發生變化的原因以外,還有可能是氧傳感器本身的工作特性發生了變化造成的。要想判斷氧傳感器的工作特性是否發生改變,對其工作時的動態數據流進行分析是很關鍵的。下面就結合一具體的實例利用動態數據流功能診斷和分析電控汽車的氧傳感器的故障。

4 故障診斷實例

(1)故障現象。一大眾AJR 1.8L發動機冷啟動著車,在5 min內自動熄火,當再次啟動著車后,發動機怠速發抖,7~8 min內再次自動熄火,無故障代碼。

(2)診斷流程。由于無故障代碼,無法判斷故障發生的部位。根據故障現象分析,該發動機可能是燃油供給系統出現了故障。根據這種分析,首先用燃油壓力表對燃油壓力進行了檢測,從檢測結果來看,并未發現異常情況,燃油系統油壓正常,那么有可能是電控系統出現了問題。沒有故障碼存在,如何對電控系統進行診斷分析呢?當遇到這樣的情況時,對于很多汽車維修人員來說就遇到了難題。在這個時候,不要忘記發動機綜合智能分析儀還有一個很重要的功能——動態數據流分析。所謂數據流,就是電控發動機在現實運行中,反映傳感器和執行器工況的一系列數值所組成的數據塊。由于是分別顯示各個數值,因此,習慣上把它稱作“數據流”。當然,它本身不具備分析和判斷數據流變化情況是否正常這種能力,但它可以提供給我們多組很重要的動態變化的數據流,維修人員可以根據其中幾組可能與故障有關的數據流進行綜合分析,以縮小診斷范圍,對可能的故障點做出一個判斷。

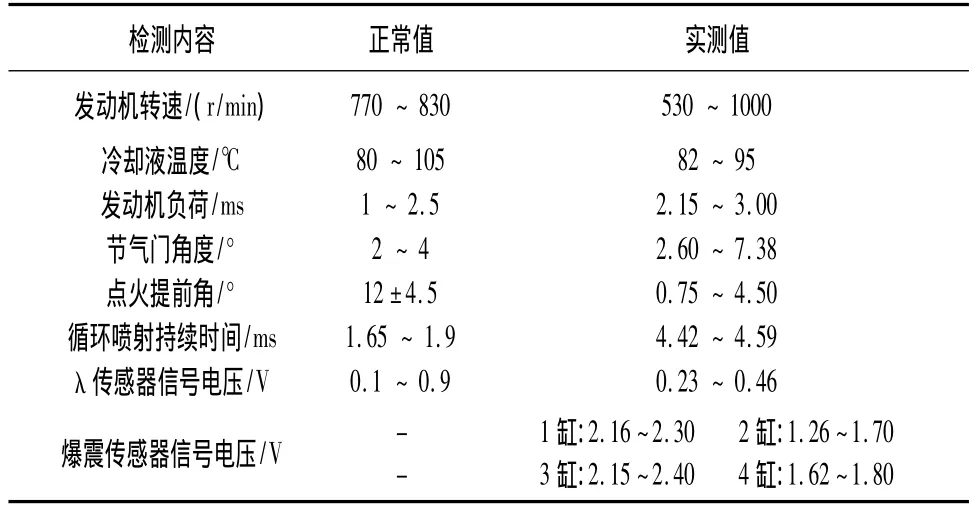

從綜合分析儀中讀取動態數據流的步驟為:首先將KT600接到發動機的診斷插座上,啟動發動機,將KT600開啟使其運行,然后進入“汽車診斷”模塊,選擇大眾車系,再進入“發動機”模塊,最后在發動機模塊所顯示的界面中選擇“讀取動態數據流”選項,讀取并記錄發動機在怠速工況下5 min之內的一些主要數據流的動態變化情況,詳見表1。

表1 AJR發動機怠速時動態數據流變化情況

(3)動態數據流的綜合分析

通過對表1中的動態數據流進行對比分析,發現發動機轉速的波動變化較大,在怠速狀態下,發動機轉速應該在80 030 r/min范圍內。點火提前角較小,在怠速狀態下,點火提前角應該在124.5°范圍內。有兩個參數信號異常,究竟是哪一個參數是造成發動機故障的主要因素,需要作進一步判斷。

緩慢勻速踩下加速踏板,發動機轉速和點火提前角均隨節氣門開大而均勻增加,信號反應和數據值都正常,卻發現在節氣門開度增加的過程中,氧傳感器信號電壓卻始終在0.4V左右波動,即使是節氣門全開的情況下也從未超過0.5 V,點火提前角的數值也偏小一些。在快速踩下油門踏板時,發動機轉速和點火提前角數據值均正常,氧傳感器信號數據值依然如故。根據數據流的關聯分析可以判斷,由于氧傳感器的工作特性發生了變化,不能隨著節氣門的開大而信號值升高。因而ECU接收到錯誤的反饋信號,發出錯誤的指令,導致不能及時地對噴油脈寬進行準確修正,導致在發動機起動時,噴油量過多,混合氣過濃,而出現啟動困難;在發動機怠速時,由于反饋信號失真,ECU不能及時地對發動機轉速進行修正,導致發動機在怠速時發抖。

更換了氧傳感器,再進行測試,故障現象消失。

5 結論

綜上所述,當氧傳感器的工作特性發生變化,會造成發動機閉環控制失真,上述診斷實例說明,除了氧傳感器信號電壓一直顯示在0.3V以下或者0.6V以上表明氧傳感器存在故障,當其信號電壓值一直不超過0.5 V時也表明氧傳感器發生了故障。

[1]王東.賽豹汽車電控系統波形分析及故障診斷[D].吉林大學,2006.

[2]譚本忠.汽車波形與數據流分析[M].北京:機械工業出版社,2009:127.

[3]吉武俊.數據流分析在現代轎車故障檢修中的意義[J].汽車電器2008(12):55.