下行環縫技術在百噸轉爐一次除塵系統上的運用

路 遙,王滌非

(貴州首鋼水城鋼鐵(集團)有限責任公司煉鋼廠,貴州 六盤水 553028)

一、概述

煉鋼轉爐冶煉中會產生大量的煙氣,CO在高速風機的抽引下通過煙氣凈化后被回收利用,避免環境污染。煙氣凈化系統目前常見形式有濕法、干法和半干法除塵三種,首鋼水鋼二煉鋼廠氧氣頂吹轉爐現有兩套濕法除塵系統,一期為一套是傳統的OG除塵系統,二期采用一套中冶南方工程技術有限公司新研發的OG除塵系統。

二期工程設計時,中冶南方針對OG除塵系統存在的問題,以及廠房框架預留位置無法布置溢流裝置加噴淋冷卻塔等問題,將一文和重力脫水器集成一體化的洗滌塔,將RD可調文氏管改為了下行環縫技術,形成新OG除塵系統。該系統更注重氣水的分離,配有90°彎頭脫水器、旋流脫水器以及在風機入口增加了臥式旋流脫水器,共三級脫水。

二、RD可調文氏管和環縫的對比

1.RD可調文氏管

傳統的OG除塵系統,煙氣通過一文粗除塵后,仍有60%的較大顆粒粉塵進入RD可調文氏管(以下簡稱二文)。二文由供水系統、捅針裝置、可調翻板和液壓伺服系統組成,由于翻板為橄欖形(圖1),在一個矩形箱內作旋轉運動通過控制翻板與矩形箱之間的間距,從而控制煙氣流過喉口的速度。

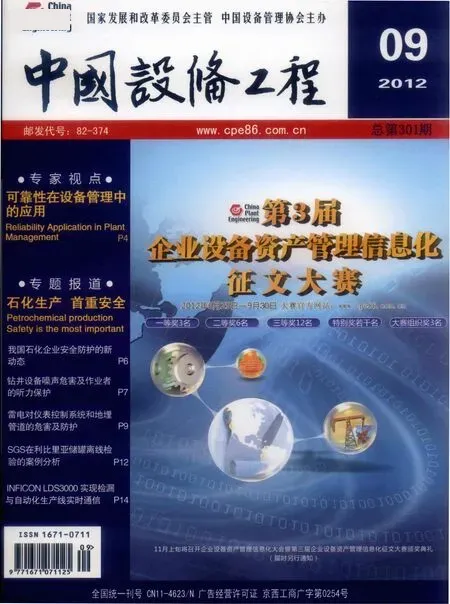

圖1 RD可調文氏管翻板示意圖

(1)如圖1所示,因翻板將矩形箱分格成兩個區域,煙氣流經二文時就形成了一個加速區和一個減速區。加速區內氣流得到加速后,與水箱內噴射出來的高速水流形成的水霧充分碰撞,形成水滴后被捕捉。而減速區內加速的氣流迅速膨脹、速度變慢,除塵效果變差。

在實踐中遇到的問題是,二文上方設計有收縮段,煙氣進入二文的減速區后,煙氣的流速根據截面積粗略計算,流速仍然可以滿足除塵的需要,但因進入翻板兩邊的煙氣量不一樣,除塵的效果也就出現差異。二文頂部設計有頂噴水,中間設計有捅針,噴出的呈柱狀側噴水,高速水流與喉口濺起的水霧與煙氣碰撞,大顆粒就附著在二文翻板的上部和側面,降低了翻板與矩形箱之間的間距,嚴重時翻板會卡死,因而平均15~20天就需清理二文。

(2)水鋼二煉鋼廠二文捅針有95顆,捅針的控制由風機轉速進行連鎖,風機低速時動作3次。捅針經常由于水質不好在噴頭處形成水垢導致不能回位,造成捅針堵死噴頭,沒有水流射出,無法形成水霧的通道,部分沒有除塵的煙氣進入到脫水和風機系統,影響系統使用壽命,造成風機積灰。

(3)二文除塵效率低,最多達到93%,煙氣通過洗滌后含塵濃度一般在100mg/m3左右,嚴重時煙囪冒黃煙。

2.下行環縫

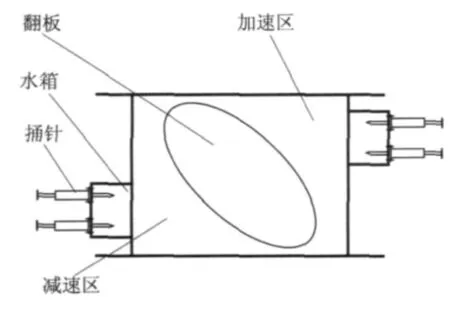

環縫有上行式和下行式兩種型式,高層框架平臺形式與承載能力影響著選型,因此與眾多鋼廠的差異是采用下行環縫(圖2、圖3)。

圖2 下行環縫立體示意圖

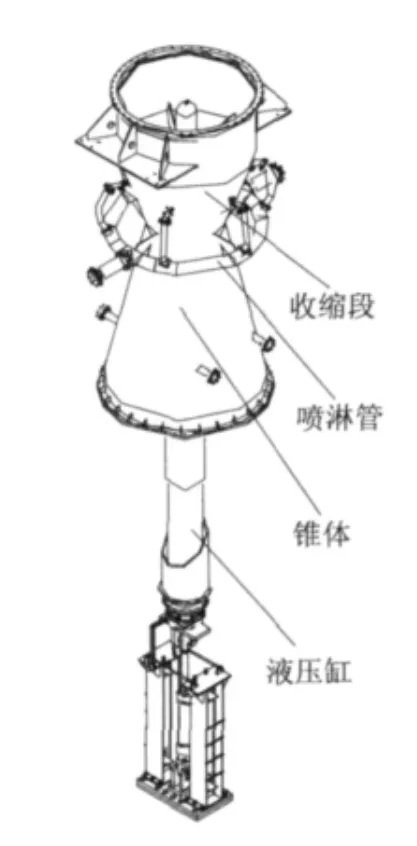

圖3 下行環縫結構示意圖

下行環縫主要由收縮段、噴淋管、錐體、內錐體、液壓缸組成。取爐口內外微壓差值,由微差壓變送器轉變為電信號,通過調節單元帶動液壓執行機構動作,驅動環縫調節閥內的內錐體上下運動,工作時調整環縫喉口內內錐體行程,保證爐口壓差值,并使環縫處保持一定開度,形成可調環縫喉口。經降溫粗除塵后的飽和煙氣與噴淋水混合,高速進入環縫調節閥,煤氣中的細小塵粒與被霧化的水滴充分接觸,達到精除塵目的。下行環縫與二文相比具有以下特點。

(1)錐體與內錐體之間的間隙為氣流的通道,由于內錐體的上下運動,圓周上的通道呈圓環形,截面積呈線性變化,通過圓環形截面的煙氣阻力相同、面積相同與水霧碰撞的幾率相同,解決了二文布水不均勻問題。

(2)在環縫的噴水形式采用多噴槍進水錐形環縫調節裝置,噴淋管布置在內錐體的上方,水流可以將內錐體沖洗干凈,檢修時不用沖洗內錐體。

(3)噴淋管水量呈常噴狀態,不易發生堵塞,且水量分布均勻,無干涉區。

(4)環縫傳動部分設計為下行方式,配置有單獨的綜合液壓站,具備自動狀態、手動狀態、事故狀態三種操作模式,維護簡單,當液壓站發生故障時,打開泄壓閥就控制液壓缸,放下內錐體,不會影響生產。

(5)環縫文氏管為單喉口,除塵效率98%~99.9%,洗滌后的含塵濃度在50mg/m3以下。

三、效果

2011年3月水鋼二煉鋼廠下行環縫除塵系統投用以來,系統的維護、清理周期均可達到1個月以上,與一期的OG除塵系統對比,系統阻力減低20%、節電10%、節水20%、噸鋼煤氣回收量增加10m3,杜絕了爐口和煙囪冒黃煙的現象,有效緩解了風機的運行壓力。