ST-7A殺菌自動控制系統用于殺菌鍋自動控制的改造

方澤文

(廣東大印象集團有限公司,廣東 汕頭 515041)

殺菌作為食品罐頭生產中的關鍵工序,其工藝過程的好壞對產品質量有著至關重要的影響。但目前國內多數的罐頭飲料廠仍采用手動控制方式,這對提高產品成品率、穩定食品質量和減少設備能耗形成阻力。2003年,露露集團南方有限公司為提高產品質量及滿足國家商檢局有關規定,采用ST-7A殺菌自動控制系統對車間的蒸汽殺菌鍋進行自動化改造,達到保證殺菌過程的可靠性及產品質量可追溯性的目的。

ST-7A殺菌自動控制系統是對普通蒸汽殺菌鍋進行自動化改造的控制裝置。該系統由控制器、電磁閥、氣控閥、調節閥等部件構成。控制器通過預先設計好的運行程序控制電磁閥、氣控閥及調節閥相應動作,從而控制殺菌過程中排氣、升溫、恒溫殺菌、降溫等過程的進行。同時,記錄儀對整個殺菌過程進行全程溫度記錄。

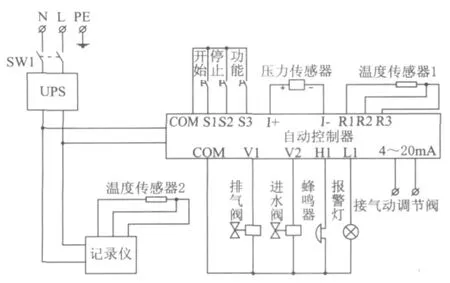

系統控制電路原理如圖1所示。

圖1 電路原理圖

一、改造步驟

1.加裝氣動排氣閥及調節閥

為實現排氣過程自動控制,須在原手動排氣閥上并聯氣動閥門,利用電磁閥控制該氣動閥的啟閉。氣動閥門的公稱直徑與原手操閥一致。

調節閥采用氣動調節閥。調節閥具有連續調節功能,對流量控制較為平滑,控制效果較雙位式控制閥門理想。調節閥由于體積較大,在安裝時應在其周圍留有足夠空間以利于日后調試及檢修。調節閥并聯于原蒸汽入口閥處,并于閥門前后各加設一個截止閥,該閥門構造精密,在安裝及檢修時須注意不要受到劇烈碰撞和損傷。

2.安裝控制器

在本例改造中,公司殺菌車間共有八臺蒸汽殺菌鍋。采用了ST-7A8I控制臺,該控制臺集成了八臺獨立的控制器,可對八臺殺菌鍋進行獨立控制與記錄。控制臺應盡量距離殺菌鍋有一定的距離,以減少高溫、高濕環境對控制器的不良影響。為達到臨時停電時系統還能繼續使用和減少電源干擾的目的,控制器的電源采用了在線式UPS后備電源。

3.安裝記錄儀

記錄儀用于對整個殺菌過程進行溫度記錄,達到追溯產品生產記錄的作用。同時,通過記錄儀記錄出來的曲線可以反映出系統的控制效果。將電源及傳感器連接至記錄儀,按說明書裝好記錄紙及記錄筆即可。

4.安裝傳感器

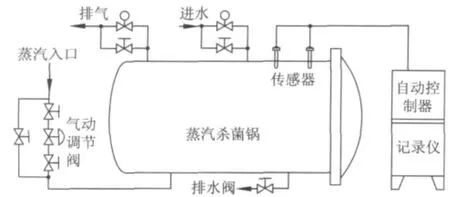

系統的傳感器主要有溫度傳感器及壓力傳感器。溫度傳感器(鉑熱電阻)將殺菌鍋內的溫度傳送至控制器及記錄儀,壓力傳感器將鍋內壓力轉變為4~20mA信號后傳送至控制器。傳感器的安裝主要是考慮其布線合理,盡量減少和消除外界的各種電磁干擾。改造后的殺菌鍋如圖2所示。

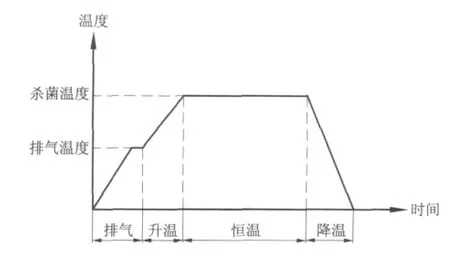

圖3 殺菌過程曲線圖

圖2 蒸汽殺菌鍋結構圖

二、運行調試

在確認系統已正確安裝后,就可以開始對系統進行調試。運行調試分為兩部份,分別是對控制系統及記錄儀的調試。

1.控制系統的調試

校正溫度顯示:將控制系統通電,在常溫及殺菌保溫過程中觀察系統上顯示的各殺菌鍋的溫度是否與標準水銀溫度計一致,如有偏差,可分別調節相應的偏移參數進行校正。

PID參數的調整:PID參數的合適與否對于系統的穩定與準確運行起著重要的作用。在實際控制過程中應針對不同殺菌鍋出現的溫度波動情況對PID參數進行逐步修改,以能快速達到設定溫度又不出現超調現象為最佳。

2.記錄儀的調試

記錄儀的調試主要是調節其顯示的溫度與殺菌鍋的溫度一致、記錄紙記錄出來的溫度值與儀表顯示的溫度值一致。需要注意的是:記錄紙的質量會影響殺菌曲線的正確顯示,如:記錄紙安裝定位孔的位置不準確,紙的中心孔與刻度線沒有很好的同心度,這些因素會造成記錄出來的殺菌曲線與實際情況不符。

3.總體效果評價

在經過上面的初步調試之后,按工藝要求輸入運行程序,殺菌鍋裝滿待殺菌的罐頭產品,開始進行實罐殺菌。在整個控制過程中,觀察殺菌鍋上的水銀溫度計及壓力表,其顯示的數值應與控制系統具有一致性,溫度及壓力的變化沒有過大的波動及振蕩現象出現,在殺菌完畢,觀察所記錄的效果,曲線中的排氣階段應有充分的排氣平臺,在恒溫殺菌階段,曲線應始終保持平直,記錄出來的誤差應在0.5℃范圍之內。整個殺菌過程記錄出來的曲線如圖3所示。

三、運行效果與經濟效益

經過上述改造之后,公司在滿足產品出口認證的同時,也取得了較大的經濟效益,改造工作取得預期效果。在多年來的使用過程中,控制系統體現了其高效節能、高自動化程度、高穩定性等特點。

1.滿足認證需要

按照國家商檢局對罐頭食品提出的要求,本控制系統從過程控制到圖表記錄,均能充分滿足相關要求。

2.節約能源

經過對比改裝前后的燃料消耗,采用自動控制后的殺菌鍋可以節約4%~8%的蒸汽。

3.降低工人勞動強度

蒸汽殺菌是一個勞動強度較大的工序,手工操作時工人經常處于高溫高濕的生產環境中。采用了自動控制系統的殺菌鍋,工人在操作時極其簡單,工作環境得到很大的改善。

4.穩定產品質量

傳統的手工操作無可避免地受人為因素的影響,工人的技術素質、職業道德、精神狀態和經驗判斷都可直接或間接影響產品質量。采用了自動控制系統的殺菌過程將以上的不利因素統統排除。這為企業生產出均一、穩定的產品,提高產品合格率提供了有力的保障。

5.減少企業人工費用,解決招工難問題

在近年來廣東各企業普遍出現用工荒的情況下,提高設備自動化程度,減少用工數量成為解決招工難問題的一個好方法。以本工程為例,該廠殺菌車間有八臺蒸汽殺菌鍋,在采用自動控制以前,共需操作人員九人,在全部改為自動控制后,操作人員為四人,以一個工人每月費用1 500元計算,每年可為企業節約9萬元人工費用。同時,采用了自動控制以后,也大大降低了對工人技術熟練程度的要求。

[1]吳國熙.調節閥使用與維修[M].化學工業出版社,1999.