數(shù)控機床伺服系統(tǒng)摩擦的非線性參數(shù)辨識研究*

陳光勝 李郝林

(上海理工大學機械工程學院,上海 200093)

伺服系統(tǒng)中的摩擦環(huán)節(jié)會使進給機構出現(xiàn)爬行、振蕩,過象限突起以及較大的穩(wěn)態(tài)誤差等[1-2]。為實現(xiàn)伺服系統(tǒng)的高精度控制,在得到慣量、阻尼和摩擦等動態(tài)參數(shù)基礎上對伺服系統(tǒng)進行精確建模是必要的。然而,僅利用設計參數(shù)通過解析法無法得到滿意的結果。系統(tǒng)辨識是得到諸如摩擦類動態(tài)參數(shù)的有效的手段[3]。另外,由于進給機構運動部件潤滑及磨損情況直接影響摩擦參數(shù),因此對伺服系統(tǒng)的摩擦辨識也是實現(xiàn)機床性能評估和狀態(tài)監(jiān)測的需要。

盡管目前已有多個摩擦模型如:庫侖+粘性模型[5]、Stribeck 模型[6]、Karnopp 模型[7]、LuGre 模型[8]和GMS[9]模型等。但Stribeck摩擦模型仍然是目前較為公認的成熟模型,由于該模型能對摩擦的靜態(tài)特性能準確描述,因此在伺服系統(tǒng)的摩擦建模中被廣泛采用。本文將針對數(shù)控機床的伺服系統(tǒng),對進給系統(tǒng)運動機構中存在的摩擦進行研究,通過非線性辨識則到精確的Stribeck摩擦模型參數(shù)。

1 摩擦的Stribeck模型

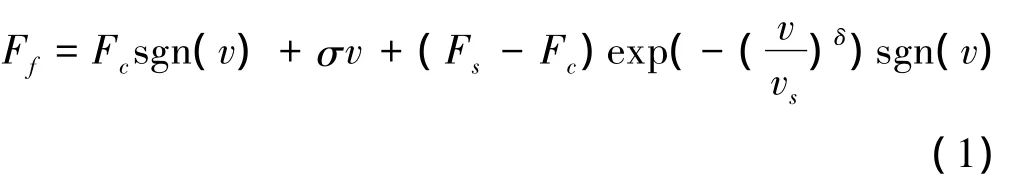

Stribeck模型也稱“指數(shù)模型”,該模型由Stribeck在1902年提出。他研究發(fā)現(xiàn),兩物體間的摩擦力與相互接觸物體表面之間的潤滑油膜厚度有關,而接觸面之間的潤滑油膜厚度隨著相對運動速度的變化而發(fā)生改變,因此摩擦力表現(xiàn)為相對運動速度的函數(shù)。這就是人們所熟知的Stribeck曲線,如圖1所示。從Stribeck曲線可以看出,運動中的摩擦可以分為邊界摩擦、混合摩擦和粘性摩擦3個階段。在速度v較小時,隨著速度的增加,靜摩擦力逐漸以指數(shù)形式下降到庫侖摩擦;而隨速度v繼續(xù)增大,粘滯摩擦力與速度成線性關系。在穩(wěn)態(tài)運動時,摩擦力與速度的關系如下式:

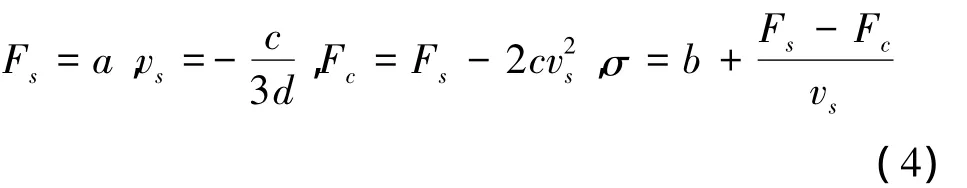

式中:Fc為庫侖摩擦力;Fs為靜摩擦力;σ為粘滯摩擦因數(shù);vs為臨界Stribeck速度;δ為Stribeck形狀系數(shù),通常取1。Fc、Fs、σ和vs等參數(shù)需要通過參數(shù)辨識得到。

2 Stribeck模型參數(shù)非線性辨識

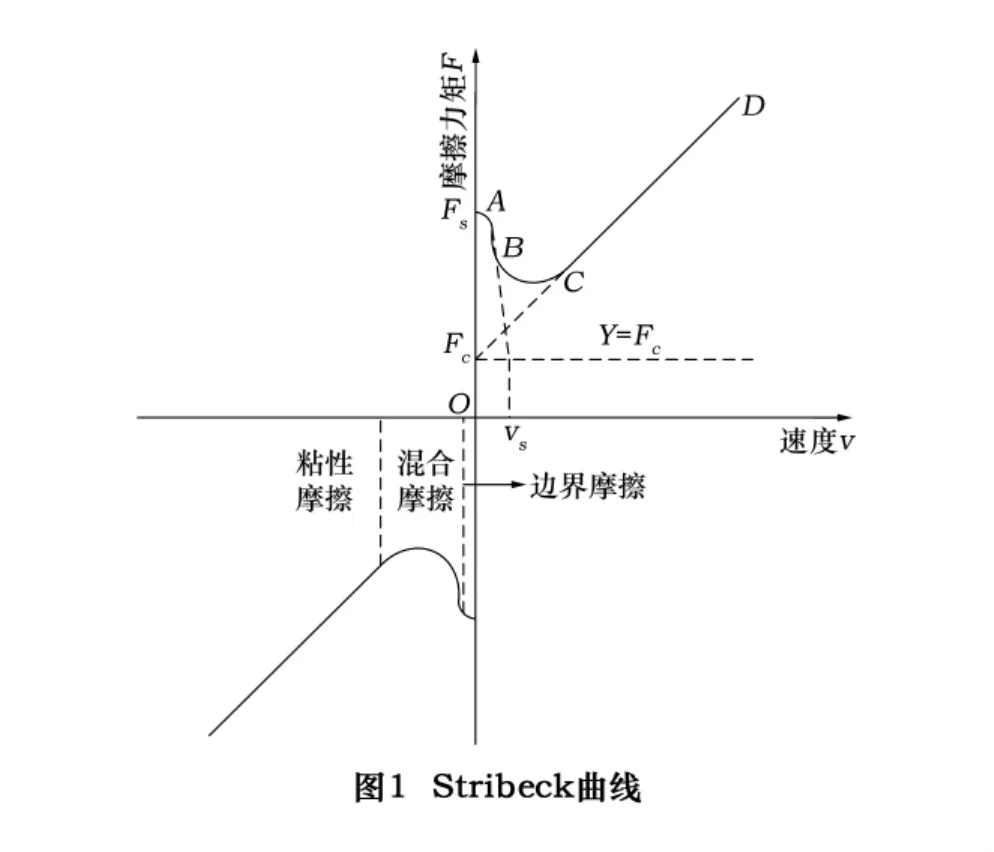

從式(1)可以看出,Stribeck模型為指數(shù)形式,因此無法利用線性的方法進行辨識,必須要實現(xiàn)非線性模型的線性化。

2.1 基本原理

將式(1)中指數(shù)項按泰勒公式展開,以6次為例,式(1)寫成:

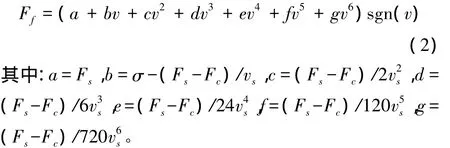

式(2)將摩擦力Ff寫成了速度v的各次冪的線性表達式。當通過實驗得到多組Ffi、vi序列時,令

根據(jù)式(2),得

根據(jù)最小二乘法進行參數(shù)擬合,得到^θ,從而得到摩擦模型各參數(shù)

為了計算方便,在伺服電動機驅動的伺服系統(tǒng)中,摩擦力、速度也可以表示為Tf轉矩(N·m)和ω轉速(rad/s),這時,摩擦模型參數(shù)的單位也做相應調整。

2.2 實驗曲線的獲得

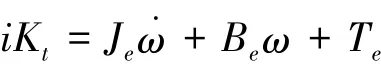

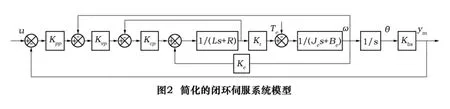

簡化的伺服系統(tǒng)控制模型如圖2所示,進給系統(tǒng)的移動部分和轉動部分質量、阻尼、摩擦力均等效到伺服電動機的轉動慣量Je、Be、Te

對于圖2所示的模型,有

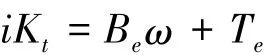

當機床工作臺沿導軌勻速進給且空載運行時,電動機勻速轉動,有˙ω=0,上式寫成

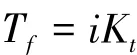

將阻尼力視為摩擦的一部分,這時

其中:Tf為機床在勻速進給時的摩擦力矩。

使機床伺服軸在不同速度下勻速空運轉,通過信號采集系統(tǒng)得到電動機的電流i和轉速n,即可得到電動機摩擦力矩Tf和轉速n關系,并可換算為工作臺進給速度v與摩擦力Ff的對應關系,并得到Stribeck曲線。

3 Stribeck模型參數(shù)非線性辨識實驗

伺服系統(tǒng)的Stribeck模型參數(shù)辨識實驗在某大型數(shù)控磨齒機砂輪修整系統(tǒng)進行,以對Y軸移動部件的摩擦為研究對象(圖3)。Y軸伺服電動機扭矩常數(shù)Kt=1.1N/A,絲杠導程L=5 mm。

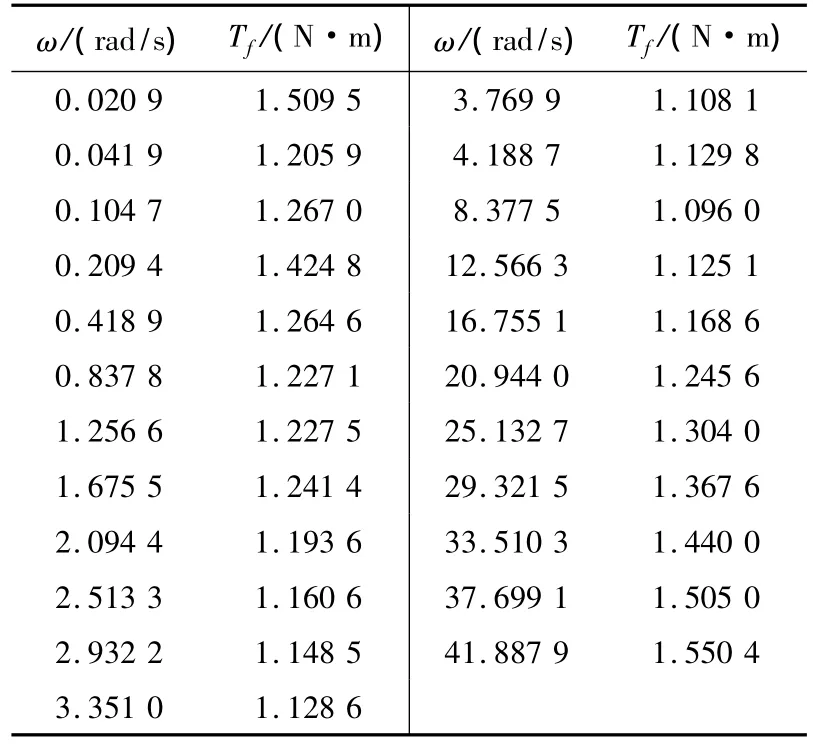

Y軸在空載情況下,采用不同的進給速度勻速往復進給,分別采集正向和反向進給時的電流值i和進給速度F。由于方法相同,本文僅以正向進給時的摩擦來研究,得到對應的摩擦力矩Tf和角速度ω的對應如表1所示,繪制的角速度與摩擦矩的離散點如圖4所示。

表1 Y軸伺服系統(tǒng)正向進給時的速度與電流

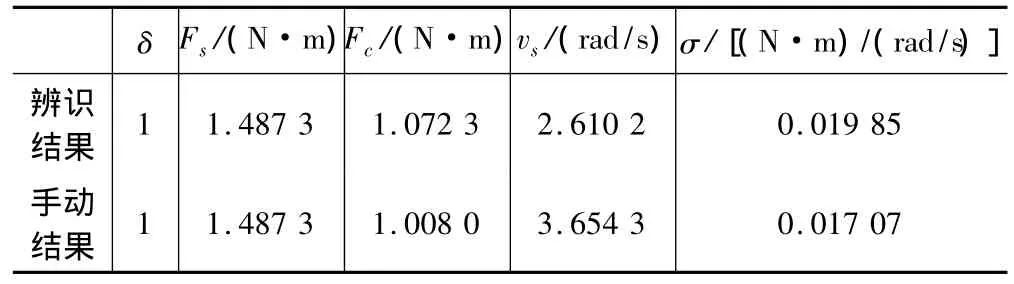

表2 Stribeck模型參數(shù)辨識結果

根據(jù)式(2)、(3),利用最小二乘法可以得到Stribeck摩擦模型的參數(shù),在此基礎上進一步手工調整得到優(yōu)化的參數(shù),利用優(yōu)化后的參數(shù)能很好地擬合實驗數(shù)據(jù),如圖4(實線)所示。辨識結果如表2所示。

4 結語

針對非線性的摩擦指數(shù)模型,提出用泰勒高次展開的方法達到摩擦模型的線性化,通過最小二乘擬合的方法得到摩擦模型的參數(shù)。為驗證方法的有效性,針對數(shù)控機床進給系統(tǒng)移動部件進行了辨識實驗,實驗結果表明,該方法能對Stribeck摩擦模型的參數(shù)進行精確的辨識。該方法不僅適合于數(shù)控機床進給系統(tǒng)的靜態(tài)建模,而且可以用于進給系統(tǒng)潤滑或裝配性能的評估,在工程應用中具有實用價值。

[1]Mei XS,Tsutsumi M,Tao T,et al.Study on the compensation of error by stick-slip for high-precision table[J],International Journal of Machine Tools& Manufacture,2004,44:503-510.

[2]劉強,爾聯(lián)潔,劉金琨,等.摩擦非線性環(huán)節(jié)的特性、建模與控制補償綜述[J].系統(tǒng)工程與電子技術,2002,24(11):45-59.

[3]Cohn S.Dynamic friction measurement,modeling,and compensation for precise motion control[D].New Jersey:New Jersey Institute of Technology,1998.

[4]周玉清.基于無傳感器信息的數(shù)控機床伺服進給系統(tǒng)性能評估研究[D].西安:西安交通大學,2009.

[5]Zhang H J,Landers R G.Precision motion control methodology for complex contours[J].Journal of Manufacturing Science and Engineering,Transactions of the ASME,2007,129(6):1060-1068.

[6]Siciliano B,et al.Experimental Robotics VIII[M],STAR 5,2003:328-337.

[7]Karnopp D.Computer simulation of stick slip friction in mechanical dynamic systems[J].ASME Journal of Dynamic Systems,Measurement and Control,1985,107:100-103.

[8]Canudas D W C.A new model for control of systems with friction[J].IEEE Tran.on Automatic Control,1995 ,40(3),419-425.

[9]F Al-Bender,Lampaert V,Swevers J,et al.The generalized maxwellslip model:a novel model for friction simulation and compensation[J].IEEE Transactions On Automatic Control,2005,50(11):1883-1887.