渦輪轉(zhuǎn)子葉片對(duì)稱(chēng)加工用雙主軸銑削機(jī)床*

趙 巖 李文彬 劉浩然 邵 璟

(①燕山大學(xué)機(jī)械工程學(xué)院,河北秦皇島066004;②燕山大學(xué)信息科學(xué)與工程學(xué)院,河北秦皇島066004;③北京機(jī)電院機(jī)床有限公司,北京 100027)

隨著社會(huì)需求的不斷變化,冶金、微電子、化工以及食品等行業(yè)很多環(huán)節(jié)都需要在真空的環(huán)境下完成,能獲得清潔真空的磁懸浮分子泵已成為獲得真空環(huán)境的重要設(shè)備之一,而硬鋁合金整體渦輪轉(zhuǎn)子是磁懸浮分子泵中的關(guān)鍵零件。

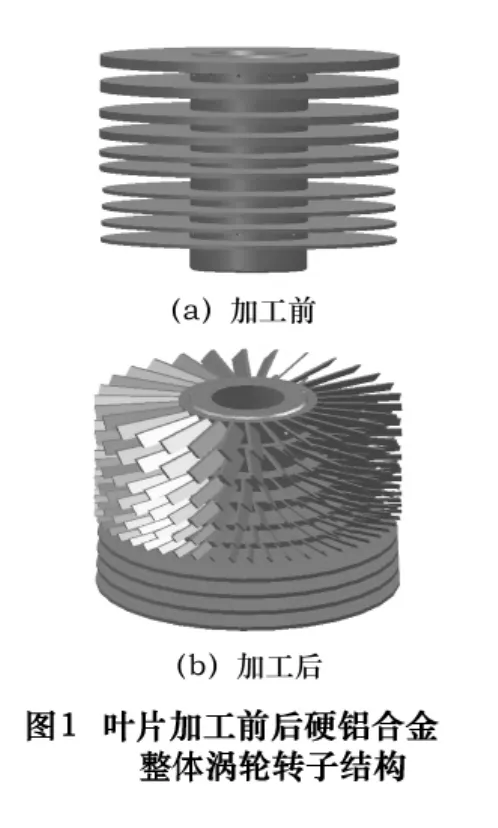

硬鋁合金整體渦輪轉(zhuǎn)子有多層葉片,每層葉片的參數(shù)各不相同。葉片與葉片之間的間隙很小,只有幾毫米,葉片最終銑削成形,不再有其它后續(xù)加工。硬鋁合金整體渦輪轉(zhuǎn)子葉片加工前后的結(jié)構(gòu)如圖1所示。渦輪轉(zhuǎn)子屬于高速旋轉(zhuǎn)的回轉(zhuǎn)體零件,這就使葉片加工精度尤其是對(duì)稱(chēng)性要求比較高。由于葉片之間的間隙小,只能使用直徑比較小的立銑刀加工。為了保證切削的線速度,就要采用高速旋轉(zhuǎn)的電主軸進(jìn)行加工。

目前國(guó)內(nèi)磁懸浮分子泵渦輪轉(zhuǎn)子葉片的加工現(xiàn)狀不太理想,最突出的問(wèn)題就是加工效率低。僅葉片銑削加工這一道工序就需要12 h左右。為提高轉(zhuǎn)子效率,葉片應(yīng)是具有空間曲面的葉形,但針對(duì)本文所研究的渦輪轉(zhuǎn)子,葉片空間曲面葉形的加工問(wèn)題沒(méi)有解決,只能設(shè)計(jì)為平面形狀,用四軸機(jī)床兩軸聯(lián)動(dòng)加工。

目前用于提高加工效率的措施主要分為5類(lèi):(1)提高機(jī)床的加工能力;(2)采用高速切削技術(shù);(3)優(yōu)化加工工藝;(4)優(yōu)化刀具路徑;(5)改進(jìn)刀具結(jié)構(gòu)。但是,以上措施都是基于單主軸加工的,這些措施并沒(méi)有充分利用硬鋁合金整體渦輪轉(zhuǎn)子的結(jié)構(gòu)特點(diǎn),因此其加工效率的提高有限[1]。

為了大幅提高整體渦輪轉(zhuǎn)子葉片的加工效率,本文根據(jù)整體渦輪轉(zhuǎn)子的結(jié)構(gòu)特點(diǎn),提出了一種新型的雙主軸臥式銑削機(jī)床結(jié)構(gòu),并闡述了這種新型機(jī)床對(duì)稱(chēng)加工硬鋁合金整體渦輪轉(zhuǎn)子葉片的實(shí)現(xiàn)方法。本文所提出的新型雙主軸臥式銑削機(jī)床加工硬鋁合金整體渦輪轉(zhuǎn)子葉片的加工效率理論上可提高近一倍,能夠使工件成本大大降低。這對(duì)提高國(guó)內(nèi)的磁懸浮分子泵核心零部件制造水平,近而滿(mǎn)足國(guó)內(nèi)冶金、微電子、化工以及食品等行業(yè)的發(fā)展具有重要意義。

1 加工整體渦輪轉(zhuǎn)子葉片的典型機(jī)床類(lèi)型

目前,國(guó)內(nèi)外加工整體渦輪類(lèi)葉片的機(jī)床大致可分為3類(lèi):一是能夠?qū)崿F(xiàn)兩軸聯(lián)動(dòng)加工的四軸機(jī)床(如瑞士MIKRON公司的HSM 600);二是能夠?qū)崿F(xiàn)五軸聯(lián)動(dòng)加工的機(jī)床(如瑞士LIECHTI公司的g-Mill 550加工中心);三是能夠同時(shí)加工2個(gè)工件的雙主軸機(jī)床(如瑞士LIECHTI公司的g-Mill 550 Twin加工中心)。

1.1 兩軸聯(lián)動(dòng)加工的四軸機(jī)床

MIKRON HSM 600機(jī)床外形結(jié)構(gòu)圖如圖2所示。該機(jī)床能夠?qū)崿F(xiàn)3個(gè)移動(dòng)坐標(biāo)(X、Y、Z)和 1 個(gè)旋轉(zhuǎn)坐標(biāo)(A)方向的運(yùn)動(dòng),其工作范圍在X及Y方向的行程為600 mm,在豎直方向即Z方向的行程為500 mm,并且能夠使工件回轉(zhuǎn)分度,工作臺(tái)

最大承重為0.8 t,主軸最高轉(zhuǎn)速達(dá)到42 000 r/min。由于該機(jī)床能夠?qū)崿F(xiàn)兩軸聯(lián)動(dòng)加工整體渦輪轉(zhuǎn)子,所以現(xiàn)階段多用這種類(lèi)型機(jī)床加工平面葉形的硬鋁合金整體渦輪轉(zhuǎn)子葉片[2]。

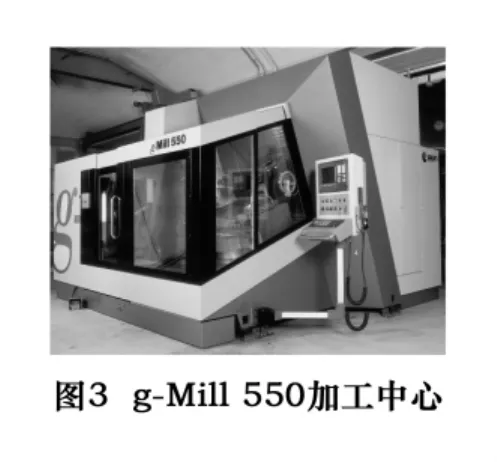

1.2 五軸聯(lián)動(dòng)加工中心

瑞士LIECHTI公司的g-Mill 550加工中心(如圖3)專(zhuān)門(mén)加工渦輪葉輪、葉片及復(fù)雜曲面的工件,它的床身與門(mén)架呈20°前傾狀態(tài),能夠無(wú)振動(dòng)地承受大的載荷。這種獨(dú)特的角度位置完全可以保證切屑自由流動(dòng),并可連續(xù)觀察工件和刀具。這種結(jié)構(gòu)具有很高的動(dòng)態(tài)特性、可靠性和通用性。采用這種五軸聯(lián)動(dòng)機(jī)床加工渦輪葉輪、葉片等可以提高其表面加工質(zhì)量、加工精度及加工效率[3-4]。

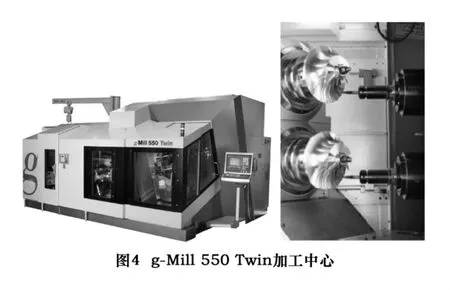

1.3 雙主軸加工中心

瑞士LIECHTI公司的g-Mill 550 Twin(圖4)加工中心幾乎同g-Mill 550加工中心一樣。其Y向行程會(huì)從單軸型的600 mm減小到330 mm,最大工件回轉(zhuǎn)直徑也從單軸型的550 mm減小到320 mm,最大加工長(zhǎng)度不變。兩根主軸完全相同(與單軸相同),功率都是22 kW(圖5),轉(zhuǎn)矩183 N·m,最高轉(zhuǎn)速15 000 r/min,因此生產(chǎn)效率也可以提高一倍。

2 新型雙主軸臥式銑削機(jī)床

本文提出的新型雙主軸臥式銑削機(jī)床結(jié)構(gòu)簡(jiǎn)圖如圖5所示。

機(jī)床床身使用礦物鑄件(材料為人造花崗巖),礦物鑄件可以增加機(jī)床床身的穩(wěn)定性,減少熱變形的影響,提高機(jī)床的精度。與傳統(tǒng)的鑄鐵件相比,礦物鑄件具有許多優(yōu)勢(shì):

(1)礦物鑄件的熱收縮性很小,不存在局部收縮,比傳統(tǒng)的鑄鐵件精度要高很多;

(2)具有極強(qiáng)的吸振能力,在加工使用過(guò)程中的振動(dòng)對(duì)機(jī)床床身幾乎不產(chǎn)生影響,從而保證了機(jī)床的精度;

(3)礦物鑄件對(duì)溫度的變化不敏感,導(dǎo)熱性比金屬低很多,能夠有效地把機(jī)床因受熱引起的幾何尺寸誤差控制在最小范圍,從而保證機(jī)床的精度[5-6]。

機(jī)床立柱、橫梁、滑板和主軸箱均采用鋼結(jié)構(gòu)焊接件。

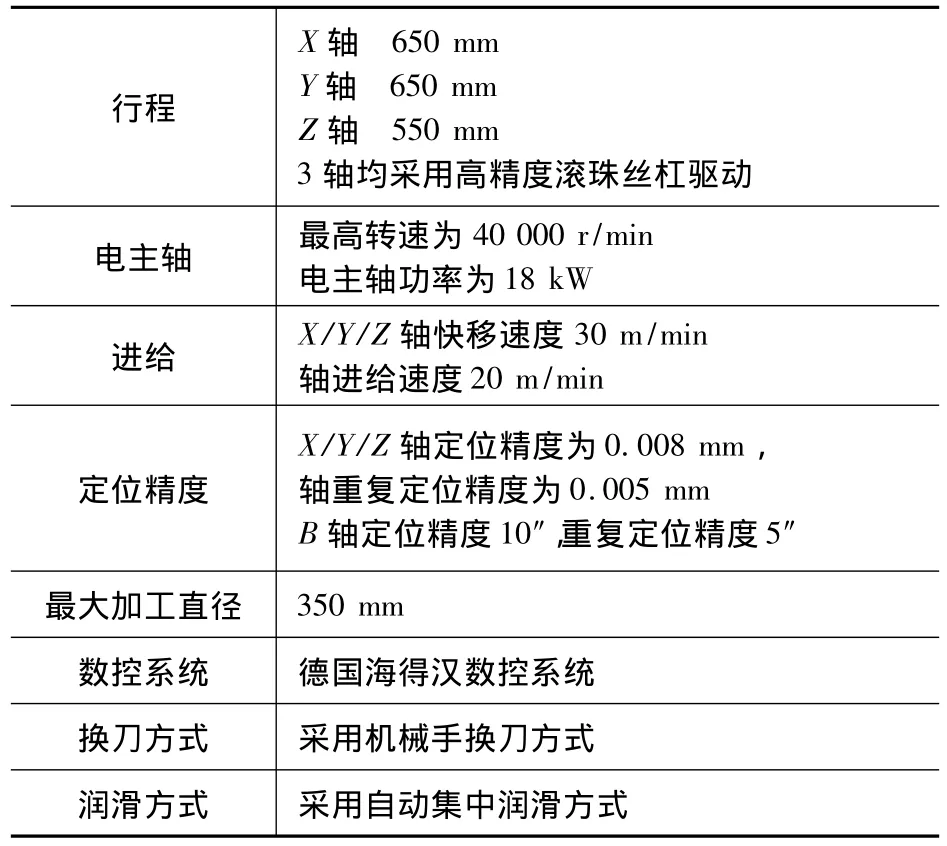

機(jī)床的主要規(guī)格如表1所示。

表1 機(jī)床主要規(guī)格

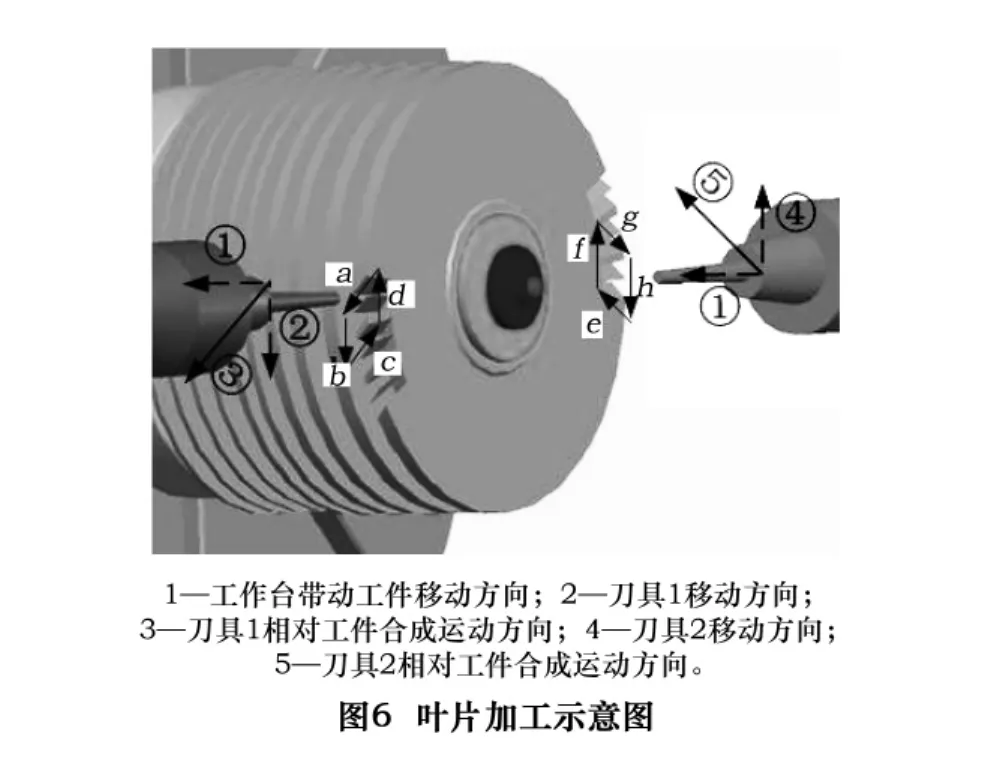

本機(jī)床結(jié)構(gòu)的工作原理為:在加工時(shí),刀具5和11分別在渦輪轉(zhuǎn)子4的兩側(cè)沿X軸上下移動(dòng),其中共用工作臺(tái)2沿Y方向的移動(dòng),從而實(shí)現(xiàn)渦輪轉(zhuǎn)子葉片的對(duì)稱(chēng)加工。其示意圖如圖6所示。

基于以上原理,在加工硬鋁合金整體渦輪轉(zhuǎn)子葉片時(shí),首先裝夾待加工渦輪轉(zhuǎn)子,待加工渦輪轉(zhuǎn)子由置于工作臺(tái)2上的專(zhuān)用夾具裝夾。渦輪轉(zhuǎn)子葉片在加工過(guò)程中,可以在數(shù)控轉(zhuǎn)臺(tái)3的帶動(dòng)下實(shí)現(xiàn)渦輪轉(zhuǎn)子4的旋轉(zhuǎn);通過(guò)滑枕7、12沿X軸上下移動(dòng),刀具5、11可以實(shí)現(xiàn)X軸方向的移動(dòng);主軸箱6、13可以分別在滑枕7、12上沿Z軸移動(dòng),因此,刀具5、11可以實(shí)現(xiàn)Z軸方向的移動(dòng);工作臺(tái)2可以在床身1上沿Y軸移動(dòng),從而待加工渦輪轉(zhuǎn)子4可實(shí)現(xiàn)Y軸方向的移動(dòng)。刀具5、11分別沿X軸、Z軸方向移動(dòng)到一定位置,再通過(guò)X、Y軸聯(lián)動(dòng)使刀具5、11相對(duì)渦輪轉(zhuǎn)子4按照一定的平行四邊形路徑(a—b—c—d和e—f—g—h)對(duì)稱(chēng)加工葉片(如圖6所示)。其余各層葉片加工原理相同。

3 結(jié)語(yǔ)

本文提出的這種新型雙主軸臥式銑削機(jī)床可使硬鋁合金整體渦輪轉(zhuǎn)子葉片的加工效率理論上提高近一倍,同時(shí)由于機(jī)床床身使用礦物鑄件、選用高可靠性的電主軸、高精度的滾珠絲杠進(jìn)給系統(tǒng)以及雙主軸對(duì)稱(chēng)加工等措施,能夠使渦輪轉(zhuǎn)子的對(duì)稱(chēng)度及加工精度相對(duì)提高,有利于分子泵的動(dòng)平衡,同時(shí)也使工件加工成本大大降低。從而有助于提高國(guó)內(nèi)磁懸浮分子泵中硬鋁合金整體渦輪轉(zhuǎn)子的制造水平,滿(mǎn)足國(guó)內(nèi)冶金、微電子、化工以及食品等行業(yè)的發(fā)展需求。

[1]朱林森,湯漾平,賓鴻贊,等.對(duì)稱(chēng)加工方法及其實(shí)現(xiàn)機(jī)理的研究[J].中國(guó)機(jī)械工程,2007,18(20):2395-2398.

[2]http://www.gfac.com/gfac/products/high-speed-machining-centers/hsm/mikron-h(huán)sm-600.html?L=0

[3]http://www.liechti.com/index_en.htm

[4]春林.加工流線和自由形面的雙主軸加工中心[J].世界制造技術(shù)與裝備市場(chǎng),2005(2):42-43.

[5]侯鎮(zhèn)冰,諸乃雄,陳建龍.機(jī)床結(jié)構(gòu)新材料——人造花崗巖[J].機(jī)械工程,1989(5):27-28.

[6]夏田.數(shù)控加工中心設(shè)計(jì)[M].北京:化學(xué)工業(yè)出版社,2006.