納米壓印光刻技術綜述

魏玉平 丁玉成 李長河

(青島理工大學機械工程學院,山東青島 266033)

自1947年世界上第一只晶體管問世以來,半導體微電子技術以及由此引發的各種微型化技術已經發展成現代高科技技術產業的主要支柱。作為微加工關鍵技術之一的光刻技術的發展印證了每18~24個月集成度翻一番的摩爾定律的預言。隨著經濟發展的要求促使半導體業特征尺寸朝著不斷縮小的方向發展,但受曝光波長衍射極限的限制,光學光刻的技術已無法滿足納米制造技術對線寬高分辨率的要求。在現有技術條件下提高光學光刻分辨率制造設備的成本將以指數形式增長。為了避免使用昂貴且復雜的光源和投影光學系統,納米壓印光刻技術(nano-imprint lithography,NIL)這一低成本圖形轉移技術的提出和發展越來越多地為人們所知。

NIL技術的研究始于華裔科學家普林斯頓大學納米結構實驗室的Stephen Y.Chou教授[1]。納米壓印是將具有納米級尺寸圖案的模板在機械力的作用下壓到涂有高分子材料的襯底上,進行等比例壓印復制圖案的工藝。其實質就是液態聚合物對模板結構腔體的填充過程和固化后聚合物的脫模過程[2]。其加工分辨力只與模版圖案的特征尺寸有關,而不受光學光刻的最短曝光波長的物理限制。目前實驗室環境下使用NIL技術已經可以制作出線寬在5 nm以下的圖案。由于省去了光學光刻模掩板和使用光學成像設備的成本而采用圖形復制的加工方法,因此NIL技術具有低成本、高產出的經濟優勢。作為一種低成本的下一代光刻技術(Next Generation Lithography,NGL)納米壓印技術將為納米制造提供新的機遇,被譽為十大可改變世界的科技之一[3]。

NIL較之現行的投影光刻和其他下一代光刻技術,具有高分辯率、超低成本(國際權威機構評估同等制作水平的NIL比傳統光學投影光刻至少低一個數量級)和高生產率等特點,已被納入2005版的國際半導體藍圖,并被排在16 nm節點。納米壓印技術作為微納米制造的一種新方法,具有巨大的發展潛力和應用前景,現已為眾多國家所關注,并積極投入到其研究開發工作中去。國外普林斯頓大學、德克薩斯大學、哈佛大學、密西根大學、林肯實驗室、摩托羅拉、惠普公司及瑞士的Paul Schemer研究所、德國亞琛工業大學等眾多知名大學和研究機構都在致力于納米壓印光刻技術的研究、開發與應用。目前全世界已有五家納米壓印光刻設備提供商:美國的 Molecular Imprints Inc、Nanonex Corp,奧地利的EV Group,瑞典的Obducat AB和德國的Suss Microtec Co.Inc。納米壓印技術研究在中國的起步雖然晚,但進展卻非常迅速。目前國內已有很多單位在研究納米壓印技術,主要研發單位包括西安交通大學、復旦大學、北京大學、南京大學、吉林大學、上海交通大學、蘇州大學和中科院等。

1 納米壓印技術的基本原理和工藝

納米壓印是一種全新的納米圖形復制方法,實質上是將傳統的模具復型原理應用到微觀制造領域。它是利用不同材料(即模具材料和預加工材料)之間的楊氏模量差,使兩種材料之間相互作用來完成圖形的復制轉移。納米壓印圖型轉移是通過模具下壓使抗蝕劑流動并填充到模具表面特征圖型的腔體結構中;完成填充后在壓力作用下使抗蝕劑繼續減薄到后續工藝允許范圍內(設定的留膜厚度),停止下壓并固化抗蝕劑。與傳統光刻工藝相比,壓印技術不是通過改變抗蝕劑的化學特性實現抗蝕劑的圖形化,而是通過抗蝕劑的受力變形實現其圖形化。納米壓印技術自提出以來,在3種典型傳統技術(熱壓印光刻技術、紫外常溫壓印光刻技術、微接觸壓印技術)的基礎上不斷創新發展并提出了許多新工藝。

1.1 熱壓印技術

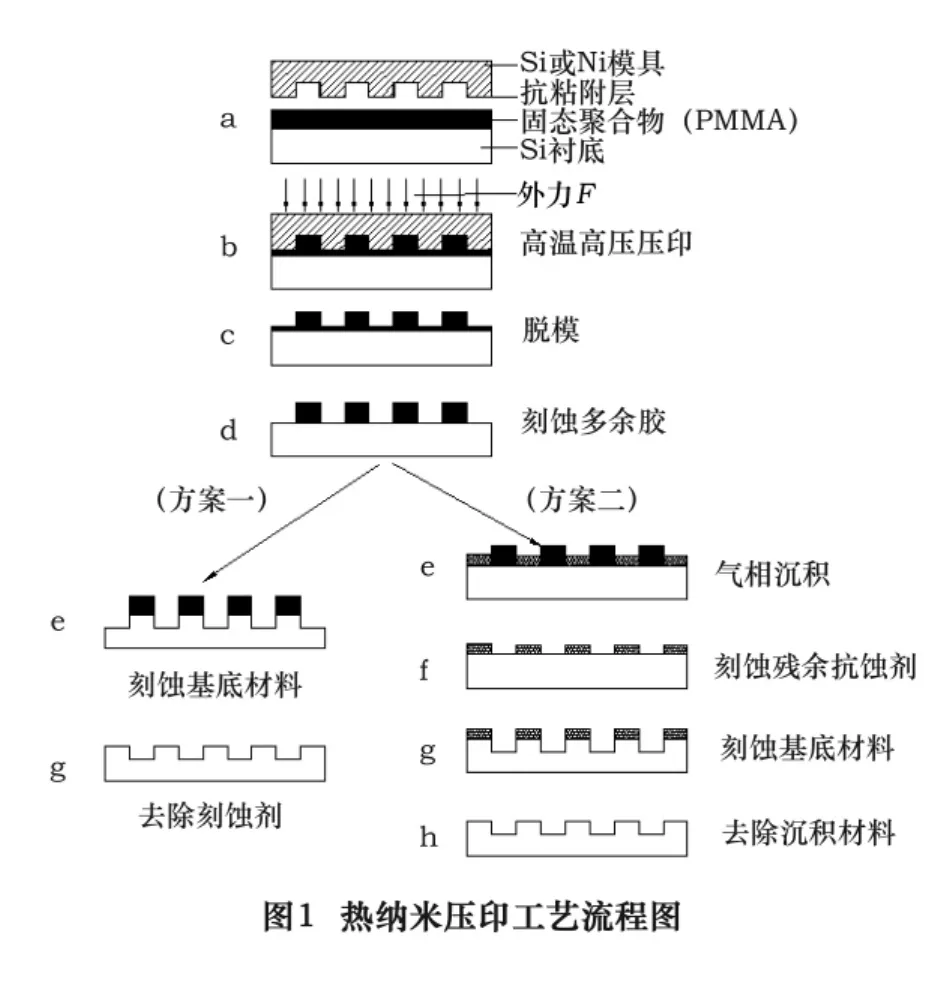

熱納米壓印技術(Hot Embossing Lithograph,HEL)是指在壓力作用下使硬模板上圖形轉移到已加熱到玻璃態的熱塑性聚合物中的壓印技術,具體工藝如圖1所示。熱壓印工藝的主要步驟如下:首先,利用電子束直寫技術(EBDW)制作具有納米尺寸圖案的Si或SiO2材料模版,在襯底上均勻涂覆一層熱塑性高分子光刻膠(通常以PMMA為主要材料),將襯底上的光刻膠加熱到玻璃轉換溫度(Glass Transfer Temperature)以上(110℃),利用機械力將模版壓入高溫軟化的光刻膠層內,并且維持高溫、高壓一段時間,使熱塑性高分

子光刻膠填充到模版的納米結構內,待光刻膠固化成形之后,釋放壓力并使模版與襯底脫離。

熱壓印技術所使用的抗蝕劑為PMMA與現行電子行業相同,在后續光刻工藝中不需要重新調配工藝參數,與現有的微電子工業生產線吻合性良好,這是該工藝的技術優勢。但是熱壓印技術需要加熱,且壓印力很大,會使整個壓印系統產生很大的變形;同時,該工藝采用的是硬質模具,無法消除模具與襯底之間的平行度誤差及兩平面之間的平面度誤差;此外,模板在高溫條件下,表面結構或其他熱塑性材料會有熱膨脹的趨勢,這將導致轉移圖形尺寸的誤差且增加了脫模的難度,這也是熱固化壓印的最大缺點之一[4]。

熱壓印技術的微結構制造具有廣泛的應用:微電子器件、光器件和電子器件等,目前采用該復型技術制造能達到的最小圖形特征尺寸5~30 nm[5]。

1.2 紫外光固化納米壓印技術

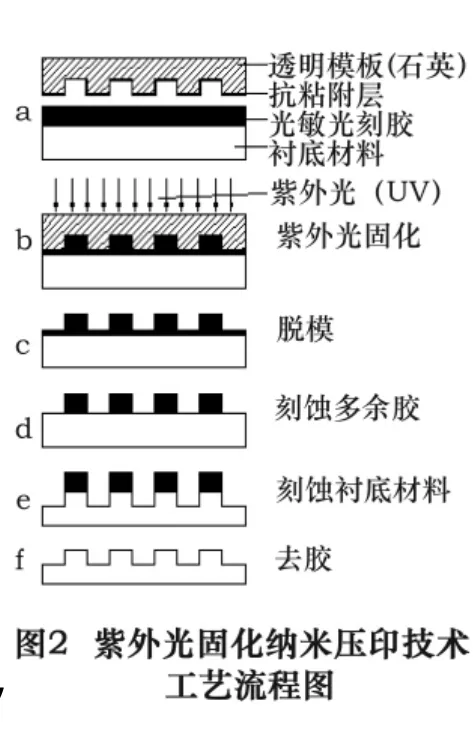

針對熱壓印技術由于受熱受力產生變形的問題,1999年由美國德克薩斯大學的研究小組提出的透明曝光技術很好地解決了該問題。因該工藝技術是在常溫下進行的,不需要加熱,與熱壓印技術相對,因而該工藝技術又稱為常溫納米壓印技術或冷壓印技術。該技術與熱壓印技術有兩大不同之處,一是壓印模具本身采用的是透明的石英板材料,二是模具圖形轉移過程中在壓印成形后不是利用聚合物材料的熱固成型或冷卻固化成形而是通過紫外光輻射成形的,大大減少了襯底的變形幾率和程度。

紫外光固化納米壓印技術(Ultra Violet NanoImprint lithography,UV-NIL)的主要工藝含以下幾個步驟:首先要制備高精度的透明掩模板,一般采用石英(SiO2)作為掩模板材料;在Si等襯底材料上涂覆一層厚度為400~500 nm的低粘度、流動性好、對紫外光敏感的光刻膠;低壓將模板壓在光刻膠上,使光刻膠填充模板空隙;充分填充后利用紫外光照射模板背面,使光刻膠固化;脫模后利用等離子體刻蝕技術將殘留膠去除。圖2為紫外光固化納米壓印技術的工藝流程圖。

采用UV紫外光對光敏聚合物抗蝕劑進行固化,在成形過程中,外在機械應力很小,其應力主要產生在固化中的液體收縮上。另外,這種技術具有自清潔功能,模板上的微小顆粒,在固化過程中被聚合物固聯剝離。紫外固化納米壓印技術與熱壓印技術相比不需要加熱,可在常溫下進行,避免了熱膨脹因素,也縮短了壓印的時間;掩模板透明,易于實現層與層之間對準,層與層之間的對準精度可達到50 nm,適合半導體產業的要求。但紫外固化納米壓印技術設備昂貴,對工藝和環境的要求也非常高;沒有加熱的過程,光刻膠中的氣泡難以排出,會對細微結構造成缺陷。生產中常采用紫外固化納米壓印技術和步進技術相結合形成的步進閃爍納米壓印技術有望成為下一代集成電路的主流技術。該工藝目前具有的復型能力可達到10 nm。

1.3 微接觸壓印技術

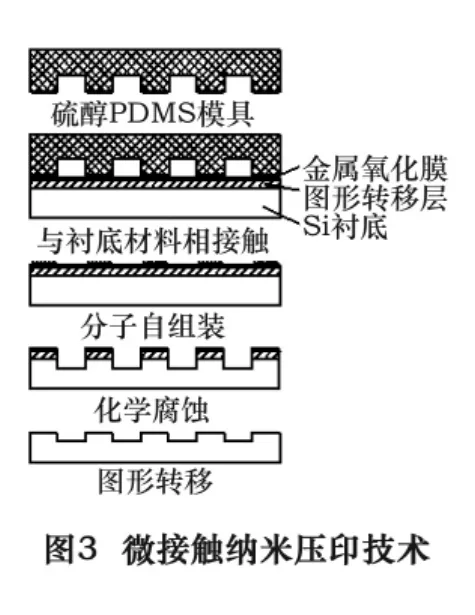

微接觸壓印技術(Micro Contact Printing,μCP)是從納米壓印技術派生出來的另一種技術,因該技術使用的模具是軟模,故又被稱之為軟印模技術。微接觸壓印是一種在大面積功能材料表面成形的微接觸壓印技術。微接觸納米壓印技術有兩種實現方式,分別為微接觸納米壓印技術和毛細管微模板法。

微接觸納米壓印技術的工藝流程為:首先使用聚二甲基硅氧烷(PDMS)等高分子聚合物作為掩模制作材料,采用光學或電子束光刻技術制備掩模板;將掩模板浸泡在含硫醇的試劑中,在模板上形成一層硫醇膜;再將PDMS模板壓在鍍金的襯底上10~20 s后移開,硫醇會與金反應生成自組裝的單分子層SAM,將圖形由模板轉移到襯底上。后續處理工藝可分為兩種:一種是濕法蝕刻,將襯底浸沒在氰化物溶液中,氰化物使未被SAM單分子層覆蓋的金溶解,這樣就實現了圖案的轉移;另一種是通過金膜上自組裝的硫醇單分子層來鏈接某些有機分子實現自組裝。此方法最小分辨率可以達到35 nm,主要用于制造生物傳感器和表面性質研究等方面。圖3為微接觸納米壓印技術的工藝流程。

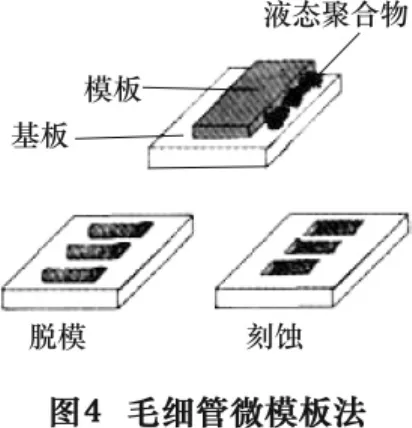

毛細管微模板法[6]是由微接觸納米壓印技術發展而來,掩模板制作的方式與微接觸壓印技術相同;模板放置在基板之上,將液態的聚合物(一般為聚甲基丙烯酸)滴在模板旁邊,利用虹吸作用將聚合物填充到模板的空腔;聚合物固化后脫模,再經過蝕刻就將圖案從模板轉移到基板上。工藝過程如圖4所示。

微接觸納米壓印技術相比較于其他壓印技術最大的優勢在于模具尺寸大,生產效率高,其使用聚二甲基硅氧烷(PDMS)作為壓印模具能夠有效地解決壓印模具和硅片之間的平行度誤差以及兩者表面的平面度誤差的問題。但是正因為PDMS模具良好的彈性,在將涂于模具表面的硫醇轉移到抗蝕劑表面時會發生模具和抗蝕劑之間的相對滑動,導致被轉移圖型變形和缺損。

1.4 納米壓印技術的發展新進展

自納米壓印技術提出以來,各種創新的NIL工藝的研究陸續開展,最近幾年經各國納米壓印學者專家的不斷開發完整下,以3種傳統工藝技術為基礎在其不同關鍵領域進行改進,從而又衍生出眾多的納米壓印新技術。

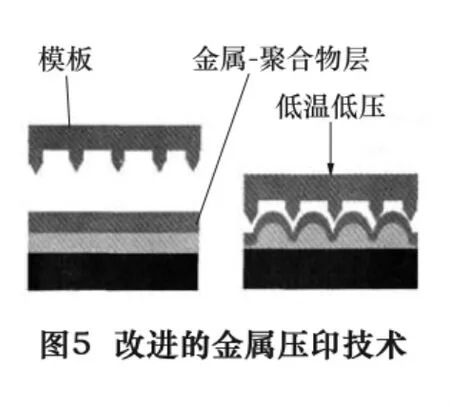

金屬薄膜直接壓印技術是在Si基板上利用離子束濺射技術產生一層 Cu、Al和Au等金屬薄膜,直接用超高壓在金屬薄膜上壓印出圖案。但由于壓印所需要的力太大,高達幾百MPa,可能會將基板壓壞。為此對金屬壓印進行了改進,在金屬薄膜和基板之間加入一層緩沖層,從而將壓印力降低至原來的1%,只需要2~40 MPa[7]。同時使用尖銳的掩模板,以增強對薄膜的壓力,如圖5所示。

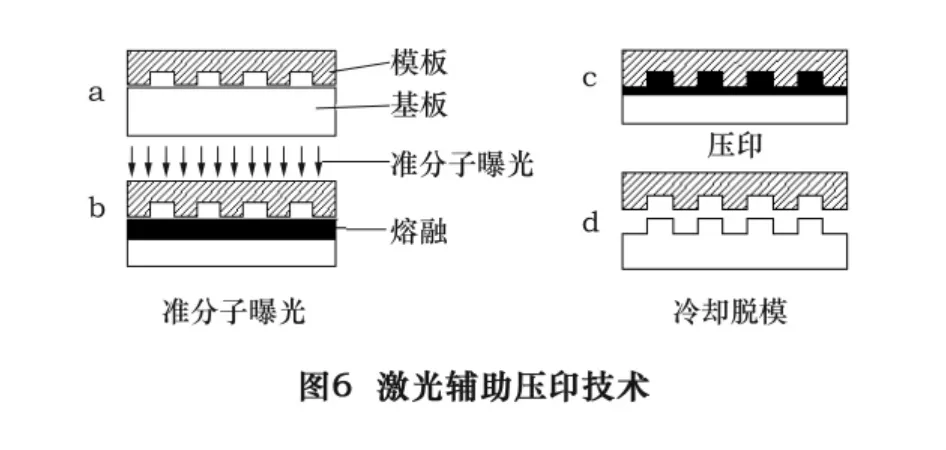

為了解決納米壓印加熱過程影響效率的問題,提出了激光輔助納米壓印技術[8]。激光輔助壓印技術就是用高能準分子激光透過掩模版直接熔融基板,在基板上形成一層熔融層,該熔融層取代傳統光刻膠,然后將模板壓入熔融層中,待固化后脫模,將圖案從掩模板直接轉移到基板之上。該技術是對熱壓印固態光刻膠加熱的改進性技術。據報道利用激光融化Si基板進行壓印工藝可以實現小于10 nm的特征線寬,工藝流程如圖6所示。

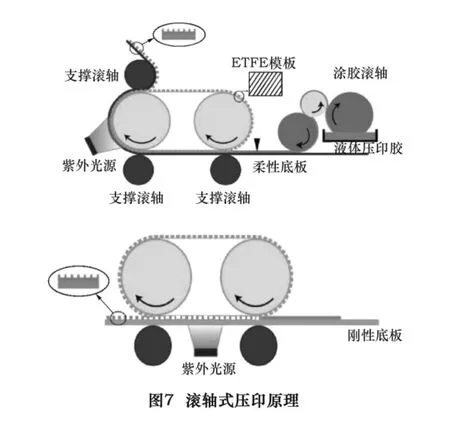

納米壓印技術大都是不連續的生產工藝過程,難以進行大規模和大面積的生產。為了進行量產,只有采用很大的掩模版或者是需要高對準精度和自動化操作的步進紫外固化技術。大掩模版加工困難,且易損壞;步進快閃技術工藝環節多,控制難度大。為克服這些難題,一種新的連續的納米壓印技術——滾軸式納米壓印技術[9]得以出現。滾軸式納米壓印技術有連續壓印、產量高、成本低和系統組成簡單等特點,尤其是對于具有周期性納米結構的納米產品的加工具有很大的優勢。滾軸式壓印現有兩種實現工藝:一種是將掩模版直接制作到滾軸上,可以通過直接在金屬滾軸上刻蝕;一種是利用彈性掩模套在滾軸上實現,滾軸的轉動將圖形連續地壓入已旋涂好光刻膠(溫度達到玻璃化溫度以上)的基板上,滾軸的滾動實現了壓入和脫模兩個步驟,如圖7所示。

除此之外,其他的壓印技術也都是在傳統技術工藝基礎上對其中的某些方面進行的改進。如電磁輔助納米壓印和氣壓輔助納米壓印都是對壓印工藝中壓印壓力的施壓環節進行改進,提高壓力作用的均勻性,延長掩模版的使用壽命。從壓力作用分布和承片臺自適應要求來看,氣壓輔助納米壓印技術較有優勢。超聲波輔助是對熱壓印作出的改進。為解決納米壓印中熱循環問題提出了溶劑輔助壓印等技術。此外還有納米壓印技術,如納米轉移印刷,逆壓印技術,光刻誘導自組裝印刷技術,靜電力輔助印刷技術等新成果。

2 納米壓印的關鍵性技術

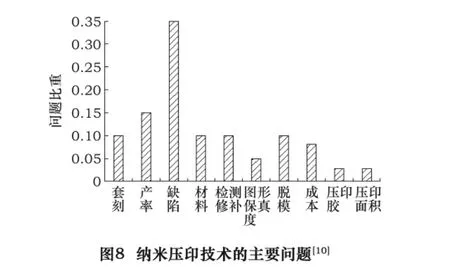

納米壓印技術工藝過程大致可分為3步:①模板的制作與處理;②壓印;③刻蝕。在這些工藝步驟中涉及壓印模具的制備、光刻膠抗蝕劑、高精度壓印過程控制和精確蝕刻技術等一系列相關核心技術。與理論完整、加工工藝熟練的傳統光學光刻技術相比,納米壓印技術在完成圖形復制轉移上有很大的區別,要實現一個完整的、精確的、高效率壓印,這諸多關鍵性技術都需要很好地解決。利用納米壓印技術制作任何一個納米級微小均勻結構圖案,任何一個過程的控制都非常關鍵。如圖8所示列出了納米壓印技術現在所面臨的主要問題及各個方面的相對比例。本文主要從以下幾個方向介紹納米壓印中的技術問題。

2.1 納米壓印模具制作技術

納米壓印圖形復制技術實現的是圖形的等比例復型,模具作為壓印特征的初始載體直接決定著壓印特征的質量,要實現高質量的壓印復型,必須要有高質量的壓印模具。壓印模具上的圖形質量,決定了納米壓印能夠達到的轉移到聚合物上的圖形質量;壓印模具上的分辨率,決定了聚合物上圖案的分辨率。因此如何能夠簡單快捷地將特定圖形賦形在模板表面對模板的制作具有重要意義。制備高分辨率高質量的模板通常要求模板材料具有硬度高、壓縮強度大、抗拉強度大、熱膨脹系數小、抗腐蝕性能好等特點,從而確保模板耐磨、變形小,以保證壓印圖形的精度和模板自身的使用壽命。常用的壓印模具材料有 Si、SiO2、Ni、石英玻璃(硬模材料)和聚二甲基硅氧烷PDMS(軟模材料)。壓印模具的制備可以采用多種方式實現。下面就主要幾種常用和最新的壓印模板制備技術進行簡要介紹。

2.1.1 電子束直寫技術

電子束直寫也稱電子束曝光,是納米結構制作中較成熟的一種制作方法,是制作硬模具或軟模具母版的最常用的方法。電子束直寫技術是在掃描電子顯微鏡技術基礎上發展起來的一種光刻技術,具有很高的空間分辨率和一次直寫成圖的特點。該工藝與光學光刻工藝類似,但不需要光掩模,先在經過充分清洗的模具材料表面上進行勻膠,所用抗蝕劑一般為PMMA,厚度0.3~1.0 nm,然后通過高能電子束進行曝光,經過顯影、去膠工藝,再以PMMA為掩蔽層進行反應離子刻蝕,將圖形轉移到Cr層上,然后以Cr層為刻蝕掩蔽層,將圖形轉移到Si或者SiO2等模具襯底層上,完成特征直寫,得到硬模具或軟模具復制需要的母版[4]。電子束直寫技術的分辨率可達幾個納米,因而能保證模具的高精度。但是高能電子束存在散射,臨近效應明顯,其產生的二次離子會導致分辨率下降,不利于制作大深寬比的特征,且電子束直寫加工效率較低,設備昂貴。進行大面積納米結構的加工,成本難以控制,因此限制了其商業化生產。

2.1.2 蘸水筆直寫技術

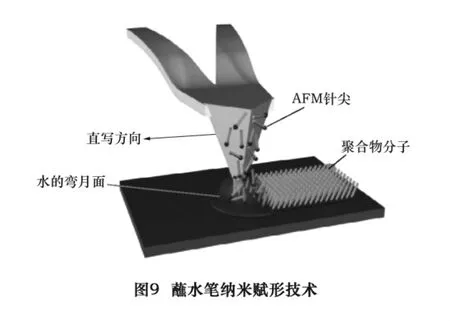

蘸水筆直寫技術[11]是一種比較新的圖形賦形技術,它是由掃描探針賦形技術演化而來。其基本原理是在掃描探針的針尖上蘸上聚合物溶液,然后將探針接近底板,通過底板與聚合物之間的化學或物理吸附力,將聚合物轉移到底板上從而形成圖形,賦形過程如圖9所示。

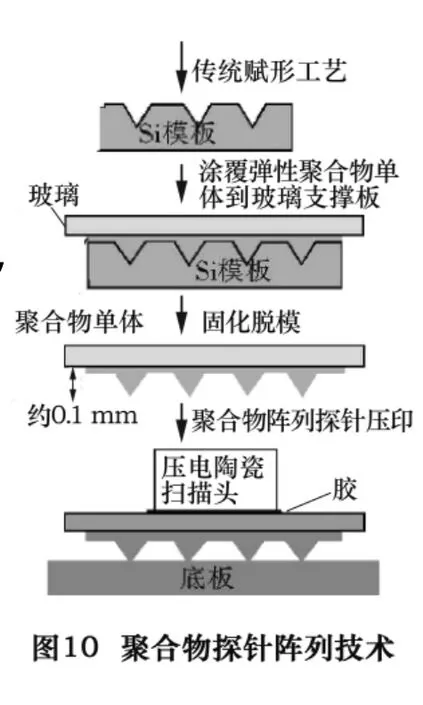

2.1.3 聚合物探針陣列技術聚合物探針陣列技術[12]是由蘸水筆直寫技術的進一步改進而來。該技術用彈性聚合物探針陣列代替普通探針裝在探針懸臂上,利用聚合物探針陣列蘸上聚合物溶液,將圖形直寫到基底材料表面,通過控制探針尖與基底表面之間的接觸壓力來控制圖形點陣的特征尺寸,從而實現用同一個探針針尖陣列進行納米微米圖形的快速直寫,其工藝過程如圖10所示。

2.1.4 噴墨直寫技術

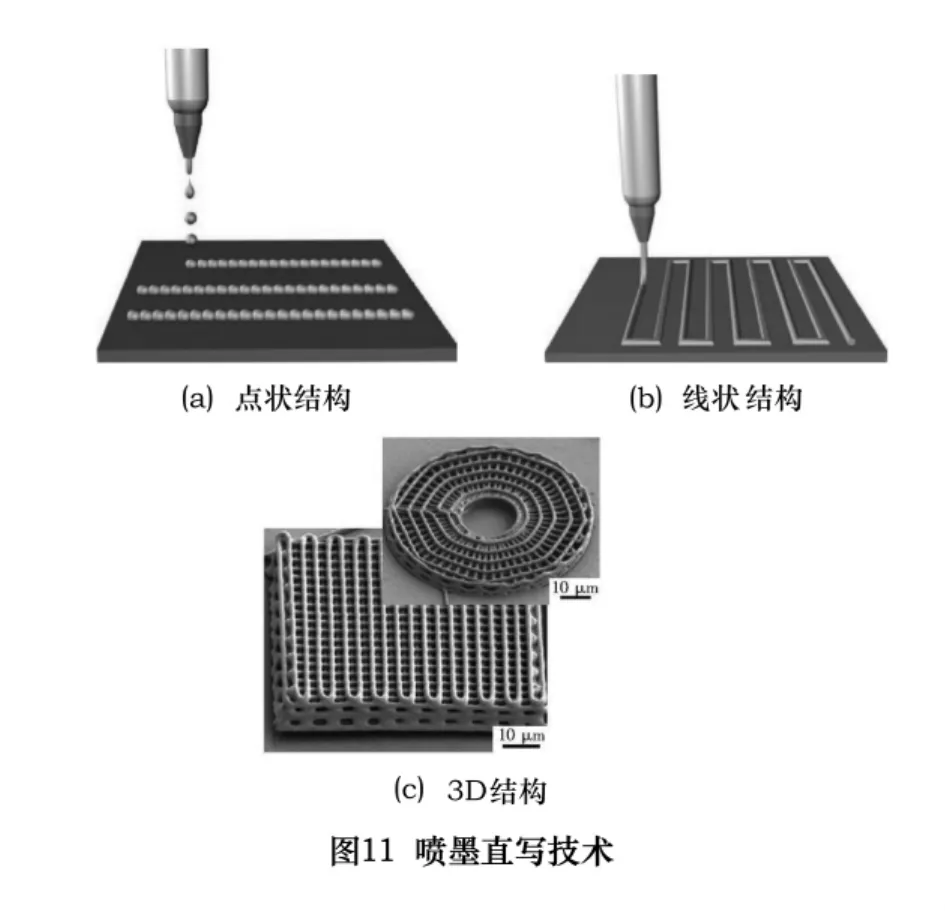

噴墨直寫技術[13]也是在蘸水筆直寫技術基礎上衍生出來的一種圖形賦形技術。其區別在于聚合物溶液不是附著在探針上,而是直接從探針的腔體中擠出,這種成型方式不僅能夠形成聚合物點陣圖(圖11a),還可以形成連續的聚合物線圖(圖11b)甚至是3D結構圖(圖11c)。

壓印模具的制作,除以上介紹的幾種外還有其它技術,如電鑄、硅橫向氧化、化學氣相沉積、玻璃濕法刻蝕、單層納米球賦形技術及嵌段聚合物賦形技術[14]等。隨著納米壓印光刻研究的日益深入以及應用領域的不斷擴大,對于壓印模具的研究也越來越深刻,制作方法也是層出不窮,然在壓印模具制作方面目前也仍面臨著巨大的挑戰,如三維模具、大面積模具和高分辨率模具的制作、模具缺陷的檢查和修復、模具表面處理工藝、模具變形的研究等[4]。

2.2 納米壓印抗蝕劑的選擇

抗蝕劑作為納米壓印圖形復制的中間載體,其性能直接影響了壓印復制圖形的精度、圖形的缺陷率和圖形向底層轉移時刻蝕的選擇性。作為納米壓印的抗蝕劑聚合物不同于傳統光學光刻所用的光刻膠,除要求易處理性和與襯底結合良好外,還要求具有良好的熱穩定性、低粘度、易于流動及良好的抗干法刻蝕性能。針對不同的壓印工藝對刻蝕劑的性能也有著不同的要求。納米壓印抗蝕劑主要可分為熱壓印抗蝕劑和紫外固化刻蝕劑。

對于熱壓印所用的抗蝕劑主要有熱固性和熱屬性兩類。熱塑性抗蝕劑在壓印時發生物理變化,隨著升溫降溫,聚合物由固態變為液態再變為固態。該類光刻膠抗蝕劑可選擇的范圍很廣,大多數高分子材料在玻璃化溫度附近都會發生這種變化。由于該加工工藝需升溫降溫兩個過程,因此壓印周期較長。但此類高分子材料的分子量通常比較大,通過加熱升溫軟化,壓印時其粘度和模量依舊很大,壓印所需的溫度和壓力均較高,其熱穩定性也較差。較常見用作熱塑性聚合物的光刻膠抗蝕劑有聚甲基丙烯酸甲酯(PMMA)[15-16]、聚苯乙烯(PS)[17]、聚碳酸酯(PC)[18-19]和有機硅材料[20]。熱固性抗蝕劑在壓印時的固化方式則為化學固化,聚合物在壓印的過程中發生熱聚合反應。發生聚合反應前的預聚物粘度較低、流動性好,在較低的壓力下就可以快速填充進模板腔體結構中,且固化后不需要冷卻就可以脫模。使用這種熱固化快的材料能大大提高生產率。熱固化聚合物主要成分通常為聚合物本體、催化劑和交聯劑等,常用的材料有快速固化聚二甲基硅氧烷PDMS。

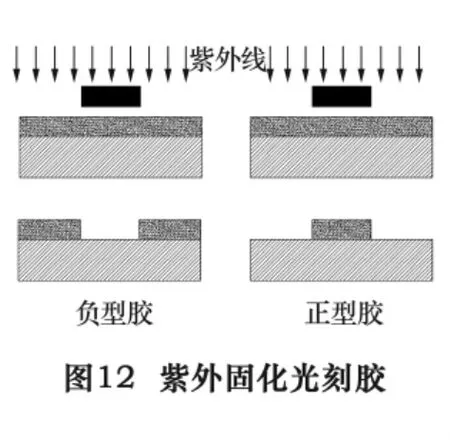

紫外固化光刻膠抗蝕劑主要應用于紫外固化納米壓印中,要求所用抗蝕劑具有光敏特性,在紫外光的照射下能夠進行光致反應。紫外光敏抗蝕劑主要由4部分組成:樹脂型聚合物主體、溶劑、光活性物質、添加劑。樹脂聚合物是該光刻膠抗蝕劑的主體,具有抗刻蝕性能,它決定光刻膠固化后的硬度、強度、韌性及抗蝕性;溶劑是聚合物保持液體狀態以利于聚合物的填充;光活性物質主要是控制聚合物對某一特定波長的感光度;添加劑主要是用于控制抗蝕劑的光吸收率和溶解度。常用的光敏抗蝕劑主要有正型膠和負型膠兩種。正型膠聚合物的長鏈分子因為光照而被截斷成短鏈分子,在顯影液的作用下溶解于顯影液中。正性抗蝕劑具有分辨率高、對駐波效應不敏感、曝光容限大、針孔密度低和無毒性等優點,適合于高集成度器件的生產。負型膠則是聚合物的短鏈分子因光照而發生交連反應變成長鏈分子,在顯影液的作用下不會溶解而被保留下來獲得的圖形與掩模版圖形互補,負性抗蝕劑的附著力強、靈敏度高、顯影條件要求不嚴,適于低集成度的器件的生產。如圖12為正性和負性抗蝕劑在均等曝光情況下顯影。在紫外壓印中常用的光刻膠抗蝕劑有甲基丙烯酸酯體系、有機硅改性的丙烯酸或甲基丙烯酸酯體系、乙烯基醚體系和環氧樹脂體系等[21]。

2.3 蝕刻技術

納米壓印技術確切的說是一種圖形轉移技術,而在納米壓印的整個流程中除去使用壓印的方式使刻蝕劑發生流變成型外,最重要的環節就是利用刻蝕技術將抗蝕劑上的圖形轉移到襯底材料上。刻蝕工藝是利用化學或物理方法,將抗蝕劑薄層未掩蔽的襯底表面或介質層材料除去,從而在晶片表面或介質層上獲得與抗蝕劑薄層圖形完全一致的圖形。它是一種選擇性材料去除工藝。現用的刻蝕技術可分為濕法刻蝕和干法刻蝕兩大類。

濕法刻蝕采用液體腐蝕劑,通過溶液和材料間的化學反應將暴露的材料腐蝕掉,因而濕法刻蝕又可以稱為化學刻蝕或化學腐蝕。濕法刻蝕最顯著的特點就是各向同性刻蝕,即圖形橫向和縱向的刻蝕速率是相同的。大多數情況下,濕法刻蝕符合這一規律,然而也有例外,使用不同腐蝕液對硅進行腐蝕則表現出不同的刻蝕特性。如使用堿性腐蝕液如KOH、EDP(Ethylenediamine Pyrocatechol)和TMAH(Trimethyl Ammonium Hydroxide)會使硅表現出各向異性;使用酸性腐蝕液,常用的酸性腐蝕液HF、HNO3、CH3COOH等會使硅表現出各向同性[22]。

壓印的最終目的就是要通過腐蝕的方法以圖形化的抗蝕劑為掩模將模具上的圖形轉移到襯底上。橫向腐蝕會導致轉移圖形的分辨率下降,因此具有各向異性的干法刻蝕對加工高分辨率的微納結構來說是很好的選擇。干法刻蝕技術是一個非常廣泛的概念,所有不涉及化學腐蝕液體并將材料通過逐層剝離的方法形成實現設計的圖形或結構的刻蝕技術都是干法刻蝕。從狹義的角度講,干法刻蝕主要是指利用等離子體放電產生的物理與化學過程對材料表面加工;而廣義的干法刻蝕除了等離子體刻蝕外還包括其它物理和化學的加工方法,例如激光加工、電火花放電加工、化學蒸汽加工以及噴粉加工、反應氣體刻蝕、等離子體刻蝕等。其中在等離子體的所有加工中,反應離子刻蝕技術應用最廣泛,也是微納加工能力最強的技術[22]。

2.4 抗粘附技術

納米壓印與傳統光學光刻最大的區別在于,在壓印圖形的過程中圖形轉移的方式不同。光學光刻技術在此過程中,模板和基底之間保持的距離是固定,通過光學曝光實現圖形轉移;而納米壓印則是利用模板和基底材料之間的楊氏模量差,通過機械接觸并在外力作用下實現圖形轉移。當圖型特征尺寸達到納米和亞納米級,模具的抗粘連將變得越來越重要。一般來說,特征尺寸越小,集成度越高,模板與聚合物之間的粘合力越大,脫模也就越困難,因此在小尺寸壓印中開發具有良好的抗粘連性能的聚合物及抗粘附技術對于納米壓印來說特別重要。為了防止在壓印過程中模具和抗蝕劑之間的粘連,提高復型的質量,目前已經開展了大量有關防粘連,處理的研究。

由于壓印是通過機械接觸的方式實現圖形的復制,因此模具與抗蝕劑之間的粘附力變成為決定壓印圖形質量的一個重要因素。粘附力太強會導致模板與壓印膠之間無法分離,從而在壓印后的圖形中引入缺陷,與此同時在一次壓印完成后還會增加模具的清洗工序,因而降低批量生產的效率和模板的使用壽命。理想情況下應該是所使用的光刻膠抗蝕劑與襯底材料有足夠強的結合力以防止脫膠,同時光刻膠抗蝕劑與模板的結合力越小越好以便于實現脫模。但現有的純有機的碳氧主鏈材料都具有較高的表面能,通常易于粘附底板材料,同時也易與模具粘連,造成壓印圖形的缺陷或模具的損壞;而有機硅和氟聚合物雖然表面能低,容易脫模,但對底板粘著力小,壓印后容易脫膠。

為了解決上述困難,研究者們提出了如下解決方式:一種解決方式是合成新的雜化物材料,這種材料具有上述兩種材料共同的優點。新材料的一端為高表面能碳氧基團,一端為低表面能硅氧或者氟碳基團,旋涂制膜時使高表面能基團向高表面能的基底如硅、金屬和石英等表面富集,而低表面能的硅氧或氟碳基團向空氣富集,這種微相分離效應很好地解決了雙表面能的需求。另一種解決方式為向碳氧主體材料中添加硅氧或氟碳類添加劑,其作用類似于表面活性劑,有利于表面活性能的降低,達到順利脫模的目的。

此外,除了上述的在抗蝕劑本身著手的方法之外,有研究者提出在模具表面涂覆一層很薄的抗粘連層的方法。抗粘連涂層主要是用來降低表面能,表面能主要決定于表面粗糙度、涂層材料化學結構以及涂層的質量[23]。在壓印中常用的兩種防粘連劑是 CF3(CF2)5(CH2)2SiCL3和 CF3CH2CH2SiCL3,-CF3官能團是單分子膜具有最低的表面能,是一種良好的脫模劑,經過處理后模具表面親水性變為疏水性,表面能顯著減小[4]。另外,還可以用等離子聚合或離子濺射的方法在模具表面沉積一層聚四氟乙烯(PTFE)薄膜用作防粘連層。

3 納米壓印技術所面臨的挑戰

納米壓印技術是在集成電路制造中關鍵技術光學光刻技術的基礎上發展而來。盡管壓印光刻在圖形轉移方面具有其他技術不可比擬的優勢,然而由于壓印工藝的特點,要使之真正從實驗室走向產業化,仍有許多關鍵性的問題需要解決。除了在前面模具制作技術中提到的關于三維模具、大面積模具和高分辨率模具的制作、模具缺陷的檢查和修復、模具表面處理工藝、模具變形等關于模具所面臨的挑戰外,在納米壓印中還存在著壓印模具使用壽命、壓印缺陷控制和多層結構對準套印等方面面臨的挑戰。

納米壓印與傳統光刻不同,它需要的模板為等比例模板,盡管現在用電子束直寫技術理論上可以加工的最小特征尺寸能達到10 nm以下,能夠滿足模具高分辨率的要求,但所加工的大多為點線結構,對于占空比為1:1的光柵結構制造仍存在很多問題。此外,在加工32 nm以下結構時,電子束曝光鄰近效應十分明顯,對于如何消除小尺寸加工的電子束鄰近效應仍是需要面對的挑戰。在制作大面積壓印模具的過程中,經過曝光和多次圖形轉移的模板可能會產生局部欠刻蝕或過刻蝕缺陷,雖然可以采用超短脈沖激光沉積、聚焦離子束沉積和電子束沉積以生長的方式進行模板的修補[2],但對于這種納米級尺度缺陷的修補工藝精確的控制仍是模具制造中所面臨的另一挑戰。

作為是用于工業生產的工藝來說,降低生產成本,提高生產效率是其追求的最終目的。模板作為納米壓印的圖形復制載體,其使用壽命決定著壓印光刻的成本和效率,因而其必然成為壓印光刻產業化過程中不得不考慮的另一重要因素。目前,作為最有可能成為下一代集成電路制造備用技術的紫外固化壓印技術,為避免模板在UV光照射下的發熱變形以及循環加熱的疲勞破壞問題,使用的壓印模具材料一般為紫外(UV)光透射性能良好的石英材料。但石英和聚合物抗蝕劑之間具有較強的粘附性,為了保證模板良好的脫模性,必須在圖形化的石英表面蒸鍍納米級厚度的抗粘附層材料以降低模具表面能而利于脫模。這種采用接觸式圖形轉移復形方式中在壓印模板脫模時,蒸鍍在模具表面的抗粘附材料與固化后的聚合物圖形發生摩擦,容易從模板上脫落,影響壓印模板的壽命[2]。因而防粘層的使用和模具的壽命這一矛盾的解決也成為納米壓印的挑戰。

納米壓印光刻由于加工環境、材料或工藝的原因,目前的各種壓印方法都存在著一些缺陷。細究造成缺陷主要來源,可歸結為以下幾點:在壓印過程中模板腔體內氣泡的轉移、模板變形、脫模過程聚合物的粘連、模板與基板不平行以及多次刻蝕轉移誤差和缺陷、涂膠不均勻等因素。其中多次刻蝕轉移誤差和缺陷是集成電路制造所有圖形化轉移方法的共性問題,現已能夠較好的解決,可以借鑒用于納米壓印工藝。納米壓印轉移圖形的質量還受壓印過程中模板納米腔體內氣泡轉移、脫模過程的阻蝕膠粘連、模板與基板不平行等因素的影響,因此如何控制壓印過程中的工藝參數,消除各種壓印缺陷,提高壓印質量也是目前納米壓印所面臨的一個挑戰。

納米壓印繼生于光學光刻之后,致力于集成電路制造是其主要目標之一,然在此所面臨的多層結構的對準套印問題也是其最大挑戰之一。通常套刻精度為最小特征尺寸線寬的1/5~1/3,即對于100 nm以下的特征尺寸其套刻精度應在30 nm以下。對更小特征尺寸套刻壓印而言,提高套刻精度會使對準系統龐大和復雜,對準標記識別難度增大,從成本角度上來說又減弱了納米壓印的競爭優勢。雖然在投影光刻中的對準測量技術已經非常成熟,有很多可以實現高精度對準的系統,但由于光刻曝光對準系統中,基片與掩模保持較大的距離,采用的是非接觸式曝光,而在納米壓印中襯底與掩模是接觸式,從而無法將光學曝光對準系統直接應用于壓印光刻中。實際生產中,納米壓印多層結構的套印精度不僅受精確對準測量影響,而且也會受到壓印過程中的溫度、壓力和機械精度等因素影響。減少模板與硅片之間加載接觸而造成的圖形轉移失真和對準失真,保證在壓印終點實現高保真度圖形的高精度套印是多層結構制作的挑戰。目前應用莫爾條紋對準方法可獲得對準精度達到20 nm[10]。

4 結語

納米壓印光刻技術突破了傳統光學光刻存在的光學衍射限制,使得圖形復制能力大大提高,最小特征尺寸可以達到5 nm,且具有高效率、低成本、高分辨率的優點,因此可以說壓印技術屬于IC制造中的下一代光刻技術之一。納米壓印技術涉及機械、電子、控制、材料、物理、化學和力學等,是一種多門學科的綜合。它囊括了新原理、新工藝和新方法、制造規律與控制、制造裝備及應用器件和系統的研究開發。本文對納米壓印技術的3種傳統技術及在其基礎上演變而來的其它典型技術進行了簡述,并對壓印過程中的幾個關鍵技術進行了總結,隨后提出了現在納米壓印技術發展中所面臨的幾個挑戰。

[1]Piaszenski G,Barth U,Rudzinski A,et al.3D structures for UV-NIL template fabrication with grayscale ebeam lithography[J].Microelectronic Engineering,2007,84(5-8).

[2]丁玉成.納米壓印光刻工藝的研究進展和技術挑戰[J].青島理工大學學報,2010,31(1):9-15.

[3]Guo L J.Recent progress in nanoimprint technology and its applications[J].J.Phys.D:Appl.Phys.,2004,37:R123-R141.

[4]蘭洪波,丁玉成,劉紅忠,等.納米壓印光刻模具制作技術研究進展及其發展趨勢[J].機械工程學報,2009,45(6):1-13.

[5]Zhang W,Chou S Y.Fabrication of 60-nm transistors on 4-in.Wafer U-sing nanoimprint at all lithography levels[J].Appl.Phys.Lett,2003,83(8):1632-1634.

[6]Wilbur J L,Kumar A-Biebuyek H A,et a1.Microcontact printing of self—assembled monolayers:applicationsin microfabrieation [J].Nanotedmology,1996(7):452-457.

[7]羅康,段志勇.納米壓印技術進展及應用[J].電子工藝技術,2009,30(5):253-257.

[8]Chou Stephen Y,Keimel Chris,Gu Jian.Ultrafast and direct imprint of nanostructure in silicon[J].Nature,2002,417:835-837.

[9]Lan Shuhuai,Lee Hyejin,Ni Jun,et al.Survey on roller-type nanoimprint lithography(RNIL)process[C].International Conference On Smart Manufacturing Application,Gyeonggi-do,Korea,2008.

[10]周偉民,張靜,劉彥伯.納米壓印技術[M].北京:科學出版社,2012.

[11]Nie Z H,Kumacheva E.Patterning surfaces with functional polymers[J].Nature Materials,2008,7(4):277- 290.

[12]Huo F,Zheng Z,Zheng G,et al.Polymer pen lithography[J].Science,2008,321(5896):1658-1660.

[13]Li X L,Wang Q K,Zhang J,et al.Large area nano-size array stamp for UV-based nanoimprint lithography fabricated by size reduction process[J].Microelectronic Engineering,2009,86(10):2015 -2019.

[14]王合金,費立誠,宋志棠,等.納米壓印技術的最新進展[J].MENMS 器件與技術,2010,47(12):725-726.

[15]Schulz H,Scheer H C,Hoffmann T,et al.New polymer materials for nanoimprinting[J].Journal of Vacuum Science and Technology:B,2000,18(4):1861-1.

[16]Gourgon C,Perret C,Micouin G.Electron beam photoresists for nanoimprint lithography[J].Microelectro Nic Engineering,2002(61/62):3.

[17]Hu W,Crouch A S,Miller D,et al.Inhibited cell spreading on polystyrene nanopillars fabricated by nanoim printing and in situ elongation[J].Nanotechnology,2010,21(38):3.

[18]Harutaka M,Toshihiko N,Hiroshi G,et al.Na noimprint lithography combined with ultrasonic vibration on polycarbonate[J].Japanese Journal of Applied Physics,2007,46(9B):6355-6362.

[19]Yu C C,Chen Y T,Wan D H,et al.Using one-step,dual-side nanoimprint lithography to fabricate low-cost,highly flexible wave plates exhibiting broadband antireflection[J].Journal of the Electrochemical Society,2011,158(6):195-199.

[20]Choi P,Fu P F,Guo L J.Siloxane copolymers for nanoimprint lithography[J].Advanced Functional Materials,2007,17(1):65.

[21]霍永恩,賈越,王力元.納米壓印抗蝕劑研究進展[J].影像科學與光化學,2008,6(2):148-156.

[22]崔錚.微納米加工技術及其應用[M].北京:高等教育出版社,2005.

[23]Tsibouklis J,Nevell T G.Ultra-lowsurface energy polymers:the molecular design requirements[J].Advanced Materials,2003,15(7/8):647-650.