工業制動器缸體桁架機械手自動線應用開發

李玉榮

(寧夏小巨人機床有限公司技術部,寧夏銀川 750002)

隨著國內用工成本上升以及產業升級需求,目前國內許多機械加工工廠面臨生產方式升級。機械加工設備無人化生產,利于生產管理、控制質量、壓縮人員成本、綜合提升工廠能力。單機自動化、多機自動化已成為必然選擇,可有效減少現場人員,降低勞動力成本。故此為用戶提供高質量、高效率、高柔性的生產單元或生產線將成為機床行業發展的必然趨勢。

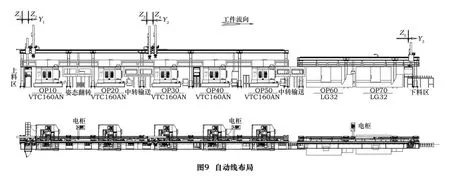

本文介紹的自動生產線是集寧夏小巨人機床高速加工中心VTC160AN、寧夏新瑞長城機床有限公司LG32數控車床及桁架機械手等為一體的柔性結合的數控加工自動線,用于完成工業制動器缸體加工,生產線為全自動運轉模式,采用現場總線技術,對線上的設備進行實時控制和實時監控,并設有總控室對全線的生產狀態進行掌控,生產線的現場設置大屏幕實時顯示生產線狀態信息。它充分吸取了國外桁架機械手生產線的特點,根據產能要求及工件特點,優化工藝流程,實現“一個流”設計,完成制動器缸體從毛坯至成品。

1 技術方案設計

1.1 基本信息

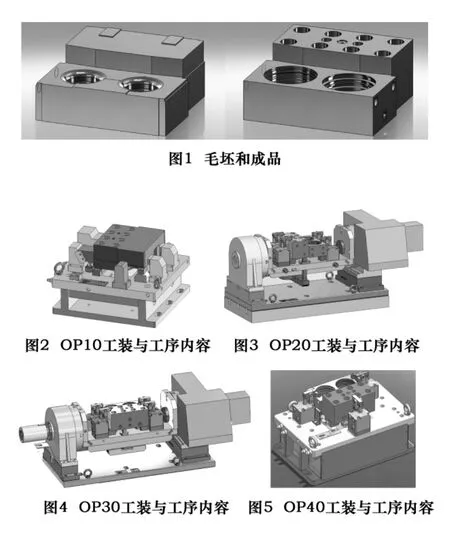

生產線加工工件為工業制動器缸體,毛坯材質為45鋼,精鍛件,設計產能為年產1萬套,機械生產線完成由毛坯至成品(見圖1)。

1.2 工藝方案

根據生產線“一個流”設計要求,考慮此工件自身特點,根據圖紙及相關精度要求,將此工件分7道工序進行,根據加工內容計算分配,可實現單機節拍平衡。由于此工件關鍵在于缸孔內密封槽加工,既要求與缸孔同軸亦要求槽底粗糙度Ra1.6 μm,以滿足高壓狀態時密封要求。根據材料工藝性及使用要求,采用車床完成,車削完成可保證槽底紋路為環形,利于密封。主要工藝思路構想如下,基于工件產品質量保證及便于自動模式實施,優先考慮后工序精基準加工,完成加工底面及螺栓孔,將其中兩螺栓孔精加工作為定位工藝孔,后序即以此為基準根據節拍、圖紙精度要求完成其他面加工。

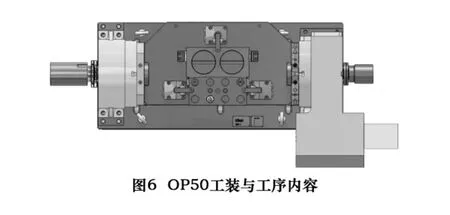

簡要如下:OP10加工缸體大面及工藝基準(見圖2);OP20采用4軸回轉方式加工長度方向面及孔(見圖3);OP30采用4軸回轉方式加工寬度方向面及孔(見圖4);OP40粗加工缸孔、缸孔面及缸孔內油孔(見圖5);OP50精加工缸孔面及缸孔內槽粗加工(見圖6);OP60、OP70采用車床精車缸孔及槽(見圖7),采用兩臺。生產線根據產能要求及工藝內容,模擬切削路徑計算由7臺設備組線完成。

1.3 自動線布局

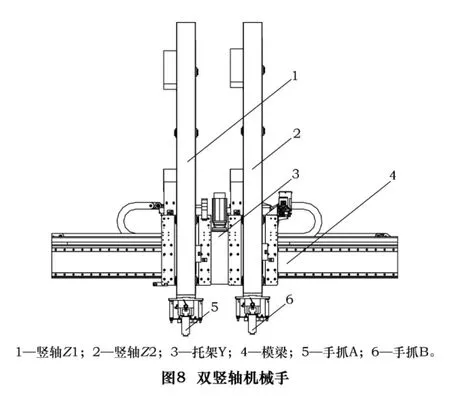

機床有效價值在于切屑產出時間,此工件單工序加工節拍為10 min,機械手在工序間運動時間與機床加工重合,因此占用機床加工有效時間即為機械手與機床工件交換時間,即設計時主要考慮上下料占用機床停機時間的最小化。基于此原則,桁架設計從機械手運動速度與上下料時機械手方式出發。此生產線機械手設計輸送速度X軸為100 m/min,Z軸為60 m/min。再次綜合考慮到此工件外形結構特點及工件重量35 kg,桁架機械手設計采用同一托架雙豎軸結構(見圖8),其中一豎軸負責工件上料,另一豎軸負責工件下料,可有效縮減機床停機等待上下料時間。測算上下料信號確認環節及豎軸向下運動環節,采用同一托架雙豎軸可以有效將上下料時間控制在45 s以內,這樣遠優于采用人工懸臂吊方式,有效節省停機時間。

根據用戶現場整體物流情況,此生產線“一”字排布,采用串聯方式,共采用雙豎軸兩套(Y1、Y2),單豎軸(Y3),其中Y1負責 OP10、OP20工序,Y2負責OP30、OP40、OP50 工序,Y3負責 OP60、OP70 工序(見圖9)。各桁架機械手單元之間采用自動輸送料道聯接,OP10與OP20涉及工件姿態調整,采用機構進行工件姿態翻轉。上下料根據現場布局需要設計2 h進行人工裝卸工件。

制動器缸體毛坯由Y1門式機器人的機械手Z1從上料區自動料倉中抓取出來,快進到第一工序的加工中心OP10的工件等待區,當OP10加工中心完成第一工序OP10加工后,機械手進入到機床內部,定點到工件交換區,Z2先將OP10加工完成的工件卸下,Y1移動相關夾具工位,Z1將工件送到夾具,然后退出機床內部,快進到姿態翻轉工位,該工位完成工件的翻轉180°動作,機械手Z2抓取翻轉后的工件快進到OP20的機床工件等待區,當機床完成工件的OP20的加工后,執行和OP10相同的動作,將工件進行交換,然后機械手將OP20完成的工件放到中轉輸送料道,托盤上有定位裝置,將工件進行中心定位。輸送托盤將工件輸送至Y2待料工位,Y2如同Y1,執行類似動作,OP50完成品由機械手放置中轉輸送,將工件輸送至Y3待料工位,OP60、OP70由Y3負責上下料,成品放置輸送帶下料,滿料后料道指示燈指示。

2 機床選擇及機床相關選項

此生產線根據工件規格大小,采用寧夏小巨人機床有限公司VTC160AN與寧夏新瑞長城機床有限公司LG32數控車床,由桁架機械手串聯,桁架機械手間由機械機構進行翻轉或傳動實現,從而實現缸體自動生產線。

2.1 加工中心VTC160AN

VTC160AN立式加工中心是一種高速、功能強大的鏜銑類立式加工中心,該產品采用了先進的移動立柱、固定工作臺式結構,使機床在精度、剛性和使用壽命等方面具有明顯的優勢。由于工作臺不移動,和同規格的動工作臺式結構的產品相比,工作臺上可以放置更大的工件和異形工件且與機床的其它部分無干涉發生。另外,機床頂部防護開闊性,利于桁架機械手介入,工作臺整個加工區域可以由桁架機械手全面覆蓋。設備主軸電動機輸出功率達15 kW,主軸最高回轉速度達到10 000 r/min,主軸電動機采用雙繞組電動機方式,可以適應鋼件、鑄鐵重切削加工以及鋁件等的高速、高精度加工需要。X/Y/Z軸快移速度達30 m/min,刀具交換時間僅1.5 s(刀到刀),可以最大限度地減少非加工時間。

桁架機械手介入,加工中心需要增加相應非標設計以應對自動化帶來的過程自動確認問題。由于機械加工過程中產生大量切屑,切屑的存在具有隨意性,此為實現自動化上下料最大難點,方案設計時設備需重點考慮。為適應自動化要求,設備需要增加必要的非標設計進行對應,適應自動化時無人干與要求。主要非標相關設計如下:

(1)獨立夾具液壓控制單元 夾具動作由電磁閥進行控制,相互形成互鎖,同時對相應壓力進行檢測,有效解決夾具動作順序時序性與可靠性。

(2)刀具折損檢測 具體采用美德龍 CSRNEA-01拔桿式刀具檢測,解決加工過程中刀具折損判斷同時可節省占用切削時間。其他機夾刀具根據刀片統計壽命由設備刀具相關信息進行壽命報警和更換。

(3)夾具定位塊定位面 有效減小定位面面積,確保定位塊定位面被工件基準全覆蓋,即避免定位面切屑存在可能。

(4)夾具定位塊定位面專用沖屑機構 獨立水泵控制,過濾精度50 μm,解決定位面切屑存在可能。

(5)機床工件到位檢測 采用FESTO SOPA-CM1-H-R1-H-Q6-2P-M12,解決工件定位面著實可靠的判斷。

(6)夾具工件定位 采用插銷定位,且插銷頭部導向處理,解決機械手定位精度問題。

(7)工件松開 采用托起機構,解決夾具油缸是否松開判斷,避免在夾具油缸故障時機械手有效抓取。

(8)工件定位銷孔沖屑裝置設計 由于采用一面兩銷定位,定位銷孔為通孔,定位銷動作造成工件在此兩孔內切屑堆積,故此在各工序間設置機床內部定位銷孔沖屑工位,有效解決孔內切屑問題。

2.2 高速車床

LG32型機床系兩軸聯動數控車床,主機采用傾斜45°臥式圓筒筋結構床身以及全封閉防護結構。配FANUC控制系統及交流伺服系統。設備采用模塊化設計,可以根據配置的不同變化和用戶的特殊要求,提供具備特殊功能的個性化產品。為實現桁架機械手自動上下料,設備進行相應非標設計。主要非標相關設計如下:

(1)自動頂門及開閉功能 采用高速氣缸,壓縮機床開閉占用整個工件加工節拍。

(2)主軸定向停功能 確保卡盤在所需狀態停止。

(3)主軸頂部氣吹與主軸卡盤沖屑功能 主要解決加工過程中切屑問題。

(4)主軸開閉確認功能 保證與機械手抓取信息交互。

(5)卡盤端面氣檢功能 保證工件基準與卡盤定位面有效著實。

3 生產線現場實施情況

此項目已在用戶現場實施,達到相應設計要求,現場效果如圖10。

4 結語

此生產線是將立式加工中心、高速車床組合的半柔性加工自動線,采用了模塊化設計思路,每臺機床均配有獨立的控制系統、液壓系統、獨立供油供水,每臺機床可以獨立完成加工內容,同一單元內的桁架機器人與機床采用分離式的控制,相互各不影響,即使機械手出現故障,機床也可以由人工繼續運轉,而且中轉的料道也設計成獨立控制的形式,這種模塊化的設計,也有利于設備的維護和檢修。正是因為這種模塊化的設計,所有設備可以隨時轉入半自動或全手動的運轉模式。