基于觸發(fā)式測(cè)頭的五軸車銑加工中心曲軸在線測(cè)量方法的研究*

彭 凱 劉麗冰 王永興

(①河北工業(yè)大學(xué)機(jī)械學(xué)院,天津300130;②沈陽(yáng)第一機(jī)床廠,遼寧沈陽(yáng) 110025)

加工件檢測(cè)方法包括離線檢測(cè)和在線檢測(cè)兩種。傳統(tǒng)的曲軸測(cè)量方法是將加工之后的曲軸放在專用測(cè)量?jī)x器或者檢具上,人工或者由儀器自動(dòng)進(jìn)行關(guān)鍵位置的測(cè)量,評(píng)定幾何元素的形位誤差,完成質(zhì)量檢測(cè)。這種離線式檢測(cè),一旦出現(xiàn)工件尺寸超差,需要將工件重新安裝找正,再修偏;這不僅耗費(fèi)工時(shí),且修偏精度難以保證。在線檢測(cè)則能在加工機(jī)床上直接對(duì)工件進(jìn)行檢測(cè),發(fā)現(xiàn)超差,可以及時(shí)采取修復(fù)加工等措施,保證加工精度。在線檢測(cè)技術(shù)是質(zhì)量控制技術(shù)的發(fā)展趨勢(shì)。本文針對(duì)加工大型船用曲軸的車銑復(fù)合加工中心,采用觸發(fā)式測(cè)頭系統(tǒng),為加工中心配備高精度檢測(cè)功能,完成曲軸幾何尺寸和基本形狀誤差的檢測(cè)。

1 測(cè)量工藝系統(tǒng)構(gòu)成

在線測(cè)量系統(tǒng)包括觸發(fā)式測(cè)頭系統(tǒng)、西門子840D數(shù)控系統(tǒng)及車銑復(fù)合工作臺(tái)3部分,組成示意圖如圖1所示。

測(cè)頭系統(tǒng)中包括marposs公司的測(cè)頭探針TT25,無(wú)線電收發(fā)模塊WRP和控制器WRI三部分。探針長(zhǎng)度100 mm,測(cè)球直徑6 mm。測(cè)頭在xyz三個(gè)坐標(biāo)方向均是單向觸發(fā),當(dāng)需要沿不同矢量方向連續(xù)觸發(fā)時(shí),由程序控制機(jī)床主軸沿矢量方向運(yùn)動(dòng),確保測(cè)頭單向觸發(fā)點(diǎn)對(duì)準(zhǔn)所需方向。工作過(guò)程:當(dāng)啟動(dòng)測(cè)量或標(biāo)定程序后,控制系統(tǒng)給出指令,測(cè)頭和無(wú)線電接收裝置進(jìn)入工作狀態(tài)。當(dāng)測(cè)頭觸到工件表面,測(cè)頭測(cè)桿在yz方向產(chǎn)生些許傾角或x軸向產(chǎn)生一定的回縮時(shí),觸動(dòng)測(cè)頭中的常閉觸點(diǎn)開(kāi)關(guān)斷開(kāi),從而發(fā)出觸碰信號(hào),通過(guò)無(wú)線電模塊發(fā)出信號(hào);控制器接收到無(wú)線電信號(hào)后,同樣給數(shù)控系統(tǒng)一個(gè)開(kāi)關(guān)信號(hào),通知數(shù)控系統(tǒng)測(cè)頭觸發(fā)。840D數(shù)控系統(tǒng)內(nèi)部有測(cè)量指令,接收到觸發(fā)信號(hào)后,鎖定當(dāng)前坐標(biāo),并讓數(shù)控機(jī)床運(yùn)動(dòng)軸停止運(yùn)動(dòng)。此時(shí),需要通過(guò)數(shù)控指令,讀取當(dāng)前坐標(biāo)值記錄到變量中,即為觸碰點(diǎn)坐標(biāo)。再通過(guò)指令驅(qū)動(dòng)測(cè)頭反向回退到安全位置,一般設(shè)置5 mm。然后開(kāi)始下一個(gè)接觸點(diǎn)測(cè)量動(dòng)作;或者退回到起始位置。

2 測(cè)頭標(biāo)定

測(cè)頭標(biāo)定是根據(jù)測(cè)頭系統(tǒng)的測(cè)量誤差模型,通過(guò)對(duì)標(biāo)準(zhǔn)件采集多個(gè)點(diǎn)數(shù)據(jù),評(píng)價(jià)標(biāo)準(zhǔn)件的尺寸,從而反算誤差模型中的參數(shù)。測(cè)量中將誤差模型參數(shù)帶入后,可得到修正后的測(cè)量值。

測(cè)頭沿yz方向發(fā)生擺轉(zhuǎn),x方向沿軸向回縮。y=y+dy;z=z+dz;x=x+dx;標(biāo)準(zhǔn)件能識(shí)別出觸碰偏差,在單方向上直接觸碰兩個(gè)方向,默認(rèn)兩個(gè)方向上的誤差值基本一致,標(biāo)定原理圖如圖2所示。

從y正負(fù)向和z的正負(fù)向觸碰圓環(huán)中心,得到圓環(huán)直徑,觸碰值之差-理論直徑=觸發(fā)偏差×2。測(cè)頭只能從x負(fù)向觸碰得到數(shù)值點(diǎn),因此只需要標(biāo)定x負(fù)向觸發(fā)誤差。同樣通過(guò)接觸x上已知點(diǎn)位置,將讀數(shù)值與已知值之差,即為標(biāo)定值。

完成標(biāo)定工作,就可以進(jìn)行工件的測(cè)量了。由于工件上的測(cè)量要素多為平面或者圓且與坐標(biāo)軸平行或者垂直,因此測(cè)量點(diǎn)的觸碰方向可以選擇xyz軸正負(fù)方向,測(cè)量補(bǔ)償值也較準(zhǔn)確。

3 實(shí)驗(yàn)研究

測(cè)頭工作前需要對(duì)測(cè)頭的觸發(fā)延時(shí)偏差事先測(cè)定,確定測(cè)頭探針在機(jī)床坐標(biāo)系中的位置,用來(lái)確定測(cè)頭觸發(fā)時(shí),測(cè)頭位置與實(shí)際位置的偏差值大小。車銑復(fù)合加工中心,是5軸3聯(lián)動(dòng),配西門子840D控制系統(tǒng),定位精度10 μm,配marposs測(cè)頭,測(cè)量重復(fù)性0.5 μm。

關(guān)于測(cè)頭標(biāo)定程序,marposs公司提供針對(duì)標(biāo)準(zhǔn)加工中心和普通車床的測(cè)量標(biāo)定程序,但是由于車銑復(fù)合加工中心的坐標(biāo)系和運(yùn)動(dòng)方式與這兩種機(jī)床運(yùn)動(dòng)方式不一致,不能直接使用該測(cè)量標(biāo)定程序。因此開(kāi)發(fā)基于數(shù)控指令的測(cè)量標(biāo)定子程序,提供用戶調(diào)用。

以下是完成測(cè)量工作的步驟:(1)安裝標(biāo)準(zhǔn)件將已知外徑的標(biāo)準(zhǔn)件安裝到工件加工主軸上,讓主軸軸線與標(biāo)準(zhǔn)件軸線一致。或者安裝一根測(cè)試棒料,用外圓車刀車出一個(gè)標(biāo)準(zhǔn)件,用千分尺準(zhǔn)確卡出標(biāo)準(zhǔn)件直徑。用測(cè)頭觸碰外圓,按照?qǐng)A測(cè)量原理,觸碰測(cè)點(diǎn),獲取多個(gè)測(cè)量點(diǎn)。評(píng)價(jià)圓直徑,然后與標(biāo)準(zhǔn)圓直徑進(jìn)行比較,通過(guò)模型計(jì)算誤差大小。(2)測(cè)頭對(duì)刀 測(cè)頭校正前需要完成對(duì)刀,就如同要使用刀具前的對(duì)刀一樣,確定測(cè)頭在機(jī)床坐標(biāo)系中的位置。并將測(cè)桿長(zhǎng)度和測(cè)頭直徑寫入刀補(bǔ)中,用于修正測(cè)頭在機(jī)床坐標(biāo)系中的位置。(3)探測(cè)測(cè)量點(diǎn) 完成上述工作后就可以進(jìn)行測(cè)點(diǎn)拾取。

探測(cè)程序用機(jī)床G代碼驅(qū)動(dòng)測(cè)頭與被測(cè)量點(diǎn)接觸,觸發(fā)后,機(jī)床停止運(yùn)動(dòng),并讀取觸發(fā)時(shí)刻的坐標(biāo)值,再驅(qū)動(dòng)機(jī)床反向運(yùn)動(dòng),使得測(cè)頭與工件退開(kāi)一定距離。

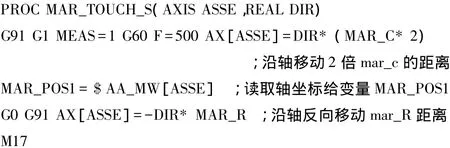

探測(cè)子程序(稍有刪減)如下:

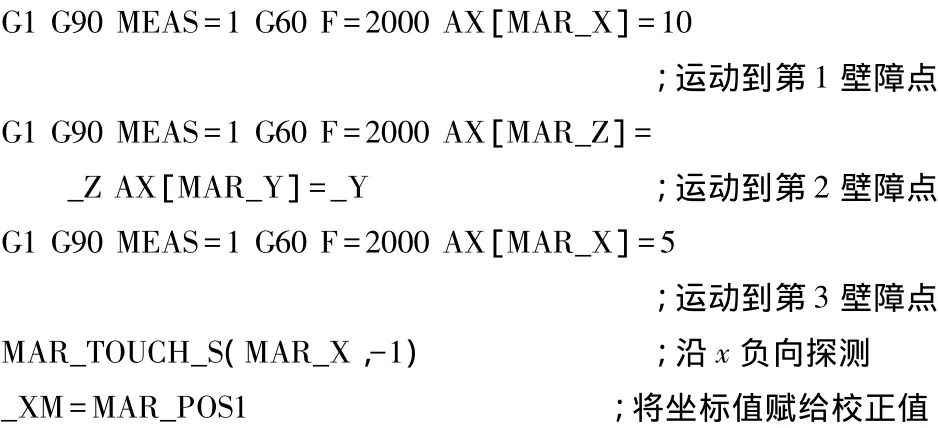

標(biāo)定程序沿各個(gè)方向運(yùn)動(dòng)步驟基本一致,這里僅給出x向標(biāo)定程序。測(cè)量程序未給出,源代碼與標(biāo)定程序類似。圖3顯示測(cè)頭標(biāo)定時(shí)移動(dòng)的路徑,其中圖中標(biāo)的字母為用戶可以設(shè)定的距離,mar_saf是避障距離,safety是起測(cè)點(diǎn)至工作面距離,cubo是標(biāo)準(zhǔn)件尺寸,ANGL是可以設(shè)置的角度

X方向標(biāo)定程序(稍有刪減)

經(jīng)過(guò)標(biāo)定后,x、y、z各個(gè)方向的觸發(fā)偏差大約在0.15 mm,檢測(cè)加工端面距離20 mm,測(cè)量結(jié)果優(yōu)于20 μm,用于檢測(cè)大型曲軸類零件,其檢測(cè)精度足夠。

4 結(jié)語(yǔ)

本文討論了使用觸發(fā)測(cè)頭檢測(cè)5軸車銑復(fù)合加工中心在機(jī)加工的大型船用曲軸的方法,經(jīng)過(guò)測(cè)頭標(biāo)定,完成測(cè)頭的基本測(cè)量功能,測(cè)量加工端面距離,精度能達(dá)到20 μm,能夠滿足大型曲軸粗加工的尺寸檢測(cè)要求。系統(tǒng)使用方便,檢測(cè)精度高。對(duì)于復(fù)雜曲面的測(cè)量中涉及到的測(cè)頭標(biāo)定和測(cè)量方法還需要進(jìn)一步研究,

[1]吳曉鍵.曲軸頸圓度在線測(cè)量方法的研究[J].精密制造與自動(dòng)化,2010(4):41-43.

[2]昝華,薛鳳舉.數(shù)控加工中在線測(cè)量的應(yīng)用探析[J].制造技術(shù)與機(jī)床,2007(5):96-98.

[3]桑宏強(qiáng),劉麗冰,劉芬,等.觸發(fā)式測(cè)頭在確定工件坐標(biāo)系中的應(yīng)用[J].機(jī)床與液壓,2009,37(8):169-170.

[4]何揚(yáng)振,葉聲華,任永杰.一種高精度的曲軸凸輪軸非接觸測(cè)量方法[J].儀表技術(shù)與傳感器,2011(2):88-90.