激光同軸送粉氣固分離均分器的研制**1

田鳳杰

(沈陽理工大學機械工程學院,遼寧沈陽 110159)

目前,激光快速成形制造技術已成為一種新興的直接快速制造三維實體金屬零件和修復貴重金屬零部件的先進制造方法,它已廣泛應用于航天航空、石油化工、電子信息和能源環境等行業[1]。近年來,激光同軸送粉成形技術受到國內外廣泛關注,同軸送粉中粉末流和激光束同軸輸出,在圓周各個方向是對稱的,無方向性限制,既能實現二維平面熔覆成形,也能良好實現3D成形制造,而且粉末流具有成形制造所需要的各向同性的功能,具有靈活的成分可調性[2-3]。但是粉末流的各向同性取決于粉末由噴嘴噴射出后的分布狀態、粉末流形態不僅直接影響成形層形貌和質量,而且粉末流匯聚性不好也造成粉末的利用率降低,進而影響成形制造過程的效率和增加成本,因此國內外的一些學者一直致力于高性能同軸送粉系統的研究開發[4-7]。現在激光快速成形大多采用載氣式同軸送粉系統,載氣式氣力輸送可以良好地進粉和較長距離輸送,而且粉末不產生團聚和堵塞現象,系統主要由載氣送粉器、輸送管路和載氣式同軸送粉噴嘴等組成。粉末顆粒依靠載氣完成粉末的流化、輸送過程,但當氣粉兩相流從噴嘴噴射出時,由于氣相載體易于擴散減速,所以載氣在沿著粉末流流動方向上產生橫向速度梯度,使得固相粉末顆粒在該梯度方向上受到橫向剪切力,造成粉末噴射出后迅速發散,這是造成粉末匯聚焦距短(噴嘴易受熱升溫)和利用率低的一個主要原因。本文針對增大粉末匯聚焦距和提高粉末利用率問題,進行了氣固分離均分器的結構和載氣流量大小對匯聚性能影響的分析計算和模擬研究,最后通過試驗對其性能進行了測試。

1 卸載式同軸送粉系統

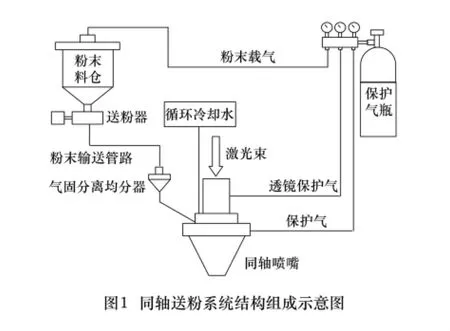

為了減少載氣對噴射匯聚粉末的擾動發散,在粉末進入同軸噴嘴前把載氣卸載,這樣既可以很好地進行載氣式粉末的進粉和輸送,又可以顯著地減少噴射匯聚時載氣對粉末的擾動發散作用。卸載式同軸送粉系統主要由載氣送粉器、輸送管路、氣固分離均分器和同軸噴嘴等組成,如圖1所示。載氣送粉器采用載氣方式輸送的氣粉兩相混合物經管路輸送進入氣固分離均分器,大部分載氣與粉末分離后排出,剩余小部分載氣和粉末均分4路后進入同軸噴嘴(粉末在載氣卸載過程中無任何損失),激光束經光路系統穿過同軸噴嘴,與由噴嘴噴射而出的粉末流同軸輸出,粉末進入激光束在基材成形表面形成的熔池內。高能量的激光束使進入熔池的粉末完全熔化,而基材微熔,冷卻后在基材表面形成與基材相互熔合的成形層,系統運動部件控制同軸噴嘴和基材相互配合運動,這樣逐層堆積實現激光三維成形制造。

氣固分離均分器的結構如圖2所示,它主要由進粉口、分離腔、分粉錐、排氣孔和4路出粉孔等組成。由于粉末顆粒粒徑較小,且氣固兩相流為稀相輸送,所以氣固分離采用轉折式慣性分離,即當氣固兩相流流入口突然變大,氣相壓降迅速降低而產生負壓,載氣氣流速度突然降低到遠小于被輸送顆粒的速度且急速轉向上行;粉末顆粒基于慣性效應,其運動軌跡繼續保持原來的方向而與氣流主流方向不一樣,從而使載氣和固體顆粒分離。粉末顆粒均分采用錐體圓弧均分技術,即在錐體上加工4個均勻分布且具有特殊的弧面結構的粉末通道,圓錐軸心與進粉口中心位于同一軸線上,粉末通道上窄下寬,由于粉末顆粒本身具有一定的動能,粉末從錐頂到達錐底時不再向錐頂方向運動。分粉錐面既可以起到分割、均分粉末作用,又可以作為遮擋構件而改善由于載氣轉向造成的粉末濃度偏離。

2 結構分析與仿真計算

當氣固兩相流以近似于層流懸浮狀態進入慣性分離器,氣體在轉折時的損失可忽略不計時,慣性分離器中氣固分離可用圖3所示模型來描述。在分離區域內,橫截面為矩形,氣體排出口在分離器上部,下部為錐形粉末出口。當氣固兩相流進入突然面積增大很多的分離腔時,氣相迅速減速而轉折流動,由氣體排出口流出,固相由于質量相對較大,依靠慣性和重力作用繼續沿原運動方向運動,這樣實現氣固分離。對于這種小型的轉折式慣性分離器,國內外沒有任何的結構方面的研究發表,由于這種分離器是由重力沉降室發展而來的,所以本文參照重力沉降室的結構尺寸進行粉流腔的結構設計研究。

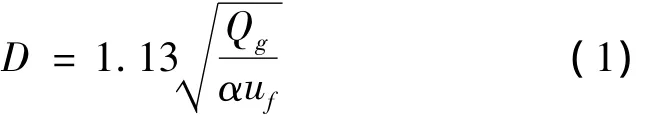

轉折式慣性分離器分離腔部分的直徑D為

式中,Qg為通過分離器的氣體流量,m3/s;uf為固態顆粒的懸浮速度,m/s;α為修正系數,一般可在0.03~0.1范圍內選取,對不易揚起灰塵的顆粒取大值,易揚灰塵顆粒取小值。

分離腔部分高度H為

式中:C為系數,對粒徑dp>3 mm的粗顆粒,C=1.0~1.5;dp=0.5~3 mm的顆粒,C=1.3~1.8;dp<0.5 mm 的粉末,C=1.5~2.0。

錐形部分高度h為

式中:d為粉末顆粒出口直徑,m;Φ為顆粒與分離器壁面的外摩擦角,(°)。

分離器進口管的截面尺寸,可按進口氣體流速等于顆粒群處于等速懸浮狀態輸送時載氣流的流量來計算設計。

分粉錐橫截面最大直徑為分離腔橫截面直徑的1/3,太大了影響氣固的分離效果,太小了影響粉末的均分功能;均分槽的圓弧直徑為以出口孔心為圓心,四等分分離腔的橫截圓周長,且圓弧長度等于分粉錐最大橫截圓周長1/4的圓的直徑。

根據以上的分析計算,設計出用于同軸送粉系統的氣固分離均分器,對其進行工作狀態的仿真研究。載氣為氬氣,粉末顆粒為Ni60A合金粉末,初始輸入條件數據如下:氣固兩相進口半徑r0=2 mm,入口氣體壓強p0=5.05 ×105Pa,氣體密度 ρg=8.92 kg/m3,粉末出口半徑r1=2 mm,出口處的壓強p1=1.01×105Pa,環境溫度T=293 K,粉末密度 ρp=8.72 kg/m3,氣體運動粘性系數μ=21.25×10-6Pa·s,顆粒直徑dp=0.075 mm。

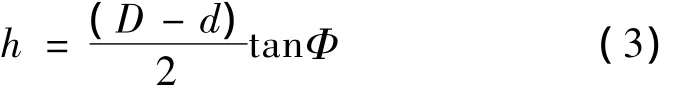

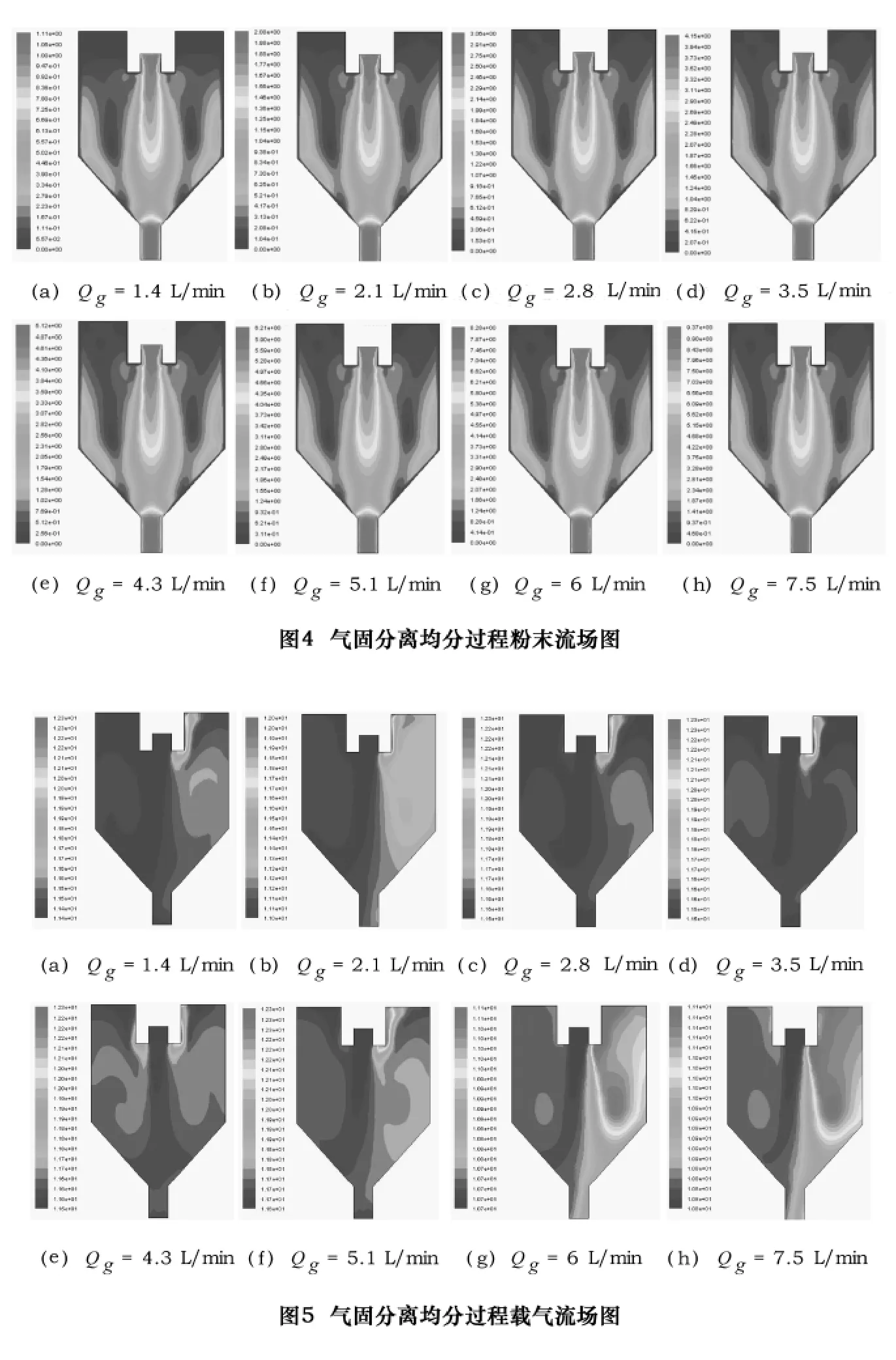

采用不同的載氣流量,分析研究氣固分離和均分過程中粉末顆粒與載氣的流場狀況。載氣流量分別為:1.4、2.1、2.8、3.5、4.3、5.1、6、7.5 L/min。圖 4 為粉末在分離均分腔內的流場分布,圖5為載氣在分離均分腔內的流場分布。

由仿真結果可以分析出,所設計的氣固分離均分器可以良好地實現粉末顆粒與載氣的分離,大部分載氣有排氣口排出,粉末顆粒沿粉末出口流出。由于分粉錐的遮擋作用,粉末顆粒在與載氣分離后,絕大部分沿分粉錐的錐面運動;而且經分粉錐圓弧的分割作用后,粉末的均分情況良好,可以看出大部分粉末較均勻地沿圓弧錐面運動,受載氣流量的變化影響較小,沒有發生偏離現象,粉末流均勻地由4路出口流出。小部分粉末不能沿錐面流下,而是聚集在腔體內壁,隨著載氣流量的增大,聚集于內壁的粉末濃度增加。載氣的分離情況受載氣流量變化影響較大,當載氣流量較小時,載氣由入口流入后轉向由排氣口排出,在載氣流量小于3.5 L/min時,載氣可以全部順暢地由排氣口排出,對分離均分腔產生擾動作用較小;當流量大于5.1 L/min后,載氣不能馬上順暢地排出腔體,在排氣口一側形成湍流氣團,當流量大于6 L/min時,分離腔體內產生湍流氣團開始很明顯,對分離均分腔的擾動作用比較大。總體看來,使用氣固分離均分器,在合理的載氣流量情況下可以把粉末和載氣順利地分離,同時可以把粉末進行分割均分,均分效果良好。

3 試驗分析

在不同載氣卸載量情況下對送粉匯聚性能的試驗研究,試驗采用Ni60A粉末顆粒,粒度150~300目,密度7.8 g/cm3,送粉量為10 g/min,載氣流量為3 L/min。載氣卸載量比例S(卸載載氣的流量與輸送載氣的流量的百分比)大約分別為:0(不卸載)、50%、75%、90%。圖6為試驗時冷粉末流(不通激光束)的空間分布形貌照片。從試驗結果分析,當載氣不卸載時,載氣全部和粉末一起由噴嘴噴射,粉末流的匯聚效果很差,在噴嘴出口有匯聚現象,但匯聚挺度很小,大約為5 mm。這是因為載氣沒有卸載,粉末和載氣由粉流腔內剛剛噴射出時,粉末顆粒由于慣性作用有匯聚運動,在噴嘴出口開始匯聚,但載氣對粉末的擾動作用又使得粉末很快分散,所以匯聚挺度較小。當載氣卸載量為50%時,粉末開始有了較明顯的匯聚,匯聚挺度約為11 mm,匯聚半徑為3 mm。隨著載氣卸載的增大,匯聚效果越來越好,當載氣卸載量超過75%后,粉末流的匯聚效果很明顯,形成一條匯聚粉末柱體,匯聚挺度可達25 mm左右,匯聚半徑為2 mm,且大部分粉末都匯聚于粉末流之中,分布均勻,匯聚性能良好,粉末利用率可達到70%以上。

4 結語

(1)采用轉折式慣性分離技術和參照重力沉降室的結構尺寸設計,進行了氣固分離均分器的結構研究、設計和仿真,仿真結果可以看出此種結構形式對于激光同軸送粉系統可以良好實現氣固的分離與粉末的均分。

(2)通過試驗發現,載氣卸載后的粉末流匯聚性能明顯好于氣固兩相同時噴射匯聚的情況,所以對于載氣式進粉和輸送的激光送粉系統,在粉末進入噴嘴前進行氣固分離可以很好地減少載氣對粉末噴射匯聚的擾動發散作用,提高粉末的匯聚性能和利用率,氣固分離均分器具有實用性。

(3)所建立的簡化模型和計算結果對氣固分離均分器設計和性能的優化具有一定參考價值。

[1]鐘敏霖,寧國慶,劉文今,等.激光快速柔性制造金屬零件基本研究[J].應用激光,2001,21(2):76 -78.

[2]Lin J M,Steen W M.Design characteristics and development of a nozzle for coaxial laser cladding[J].Laser Application,1998,10(2):55 - 58.

[3]Watkins K G,Fearon E.A method of layer height control in direct laser fabrication of 304l stainless steel[C].22st International Congress on Applications of Lasers and Electro-Optics,Jacksonwille,USA,2003:84-93.

[4]Sexton L,Byrne G,Watkins K G.Alloy development by laser cladding:an overview[J].Journal of Laser Application,2001,13(1):2 -11.

[5]Arcella F G,Froes F H.Producing titanium aerospace components from powder using laser forming[J].Journal of Metals,2000,52(5):28 -30.

[6]Lin J M.A simple model of powder catchment in coaxial laser cladding[J].Optics and Laser Technology,1999,31:233 -238.

[7]Pinkerton A J.Modeling powder concentration distribution from a coaxial deposition nozzle for laser- based rapid tooling[J].Journal of Manufacturing Science and Engineering,2004,126:31 -41.