S型速度曲線進給率控制研究**1

于 洋 劉 平

(①西安石油大學機械工程學院,陜西西安710065;②西北工業大學現代設計與集成制造技術教育部重點實驗室,陜西西安 710072)

現有的數控加工技術中,提高2D類零件的加工精度,特別是彎角加工精度的方法主要可以分為兩大類:一類是通過對數控機床進給速度的控制,在刀具進入彎角之前提前減速來提高精度并避免刀具干涉,另一類則是在刀位軌跡生成的過程中對刀路規劃和刀具加減速的規劃。而運動控制就包括了刀路規劃和伺服回路的控制。若能在刀位軌跡生成的過程中對機床的運動控制技術進行不斷地改進,則可以減少NC程序的檢驗及大大提高機床的加工效率和精度。本研究在分析和歸納現有數控加工中關于機床控制算法的基礎上,提出了一種新的在刀位軌跡生成過程中使用S型曲線進給率控制的方法來調整兩條連續路徑的加減速曲線以控制轉角誤差的方法,提高刀位軌跡的生成速度,加工效率和精度。.

在國內外對數控機床的運動控制的方法主要有[1-4],其主要是對瞬時插補速度進行控制,下一個插補點的計算必須以控制瞬時插補進給速度為條件,另外就是提出一種合適的加減速的規劃來對刀具進行光順的精確的移動控制。還有一些學者提出了基于前向進給控制,模糊控制或者神經網絡來提高輪廓加工精度。M.Y.Cheng[5]通過對 CNC 伺服控制器的實時NURBS 命令的生成方法來控制進給率;S.S.Yeh[6]提出了對于參數曲線加工的速度插補控制的方法用來提高加工的精度和機床的穩定性;還有一些學者通過對于Bezier樣條曲線的實時參數插補從而對進給率進行控制[7-9]。

1 S型加減速插補的規劃

在數控加工中,伺服電動機按照所輸入的數控代碼控制刀具以給定的速度和方向進行零件加工。一般來說所輸入的數控代碼主要包括兩個方面的工作:刀路的插補;加減速的運動。其中加減速規劃主要是為了避免不連續的進給率的變化,從而提高精度和效率,并且能夠保護機床。

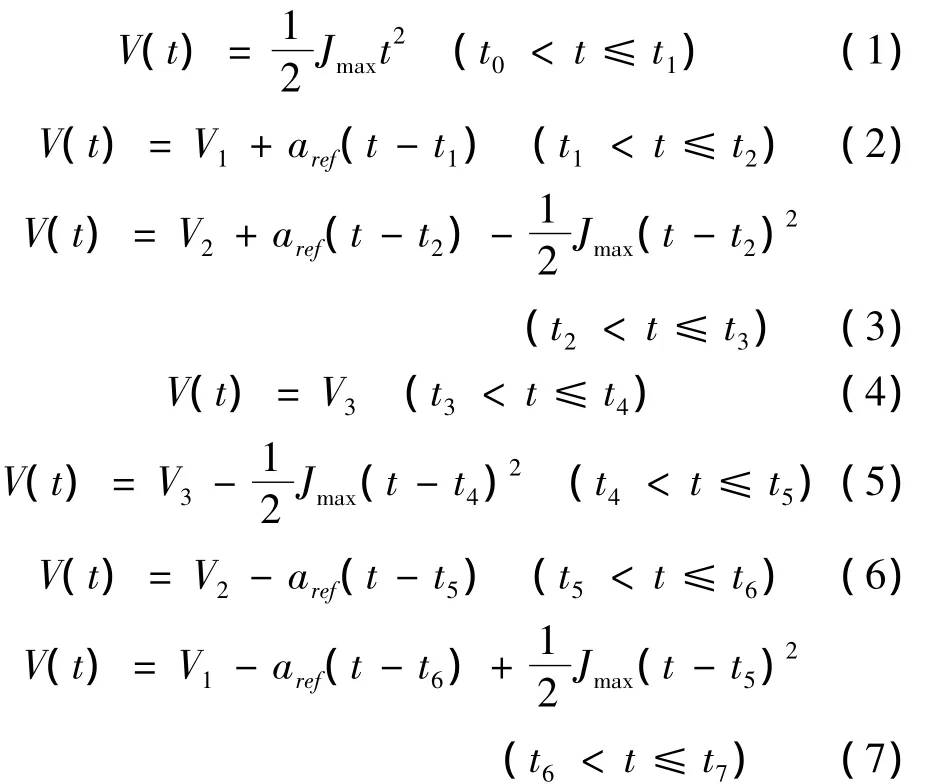

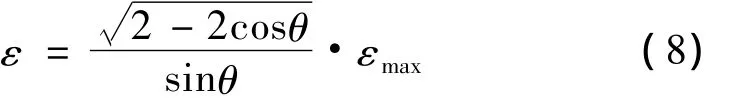

在加速和減速規劃方面,可以將S型的速率曲線劃分為7個區域,如圖1所示。圖1顯示了對于S型曲線的加速、減速的模擬。圖1中區域(1)、(2)、(3)為加速階段,區域(4)勻速階段,區域(5)、(6)、(7)為減速階段,其中區域(1)和(3)被稱為傳統的S型加速,區域(5)和(7)被稱為傳統的S型減速。其中區域(1)、(2)、(3)合起來被稱為鐘形加速,區域(5)、(6)、(7)合起來被稱為鐘形減速。使用S型曲線的加減速在加工開始和結束時都會產生機床的跳動,影響加工的穩定性。為了改善這種情況,使得運動的速度變化更加平順,減少機床震動,我們將對連續兩段刀路上的S型曲線的加減速做一種新的規劃。

曲線加減速的算法可以如下定義:

其中:V為速率;t為時間的變化;Jmax為最大波動值;aref為用戶定義的加速度。

加速(或減速)的時間t的持續時間越長的話,那么就會產生越大的加速度,這就使得電動機需要更多的能量來提供扭矩。由于這個原因,我們使用鐘形加減速。在區域(1)和(3)中,可以使用S型加減速來改善這個跳動,如圖1所示。在區域(2)中,可以將其規劃為勻加速運動來減少能量的消耗。

2 進給率及轉角誤差控制

在數控加工中,必須規劃出光順的加工路徑和進給率以規劃出合理的混合進給率,降低轉角誤差。本文根據用戶提供刀具位置的命令、進給率、加減速的時間、總的加工時間和可容許的轉角誤差規劃出混合進給率。

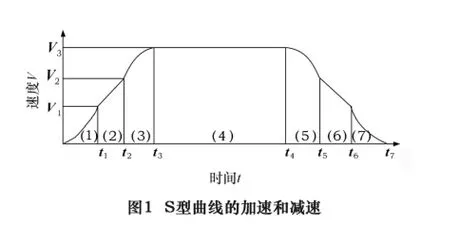

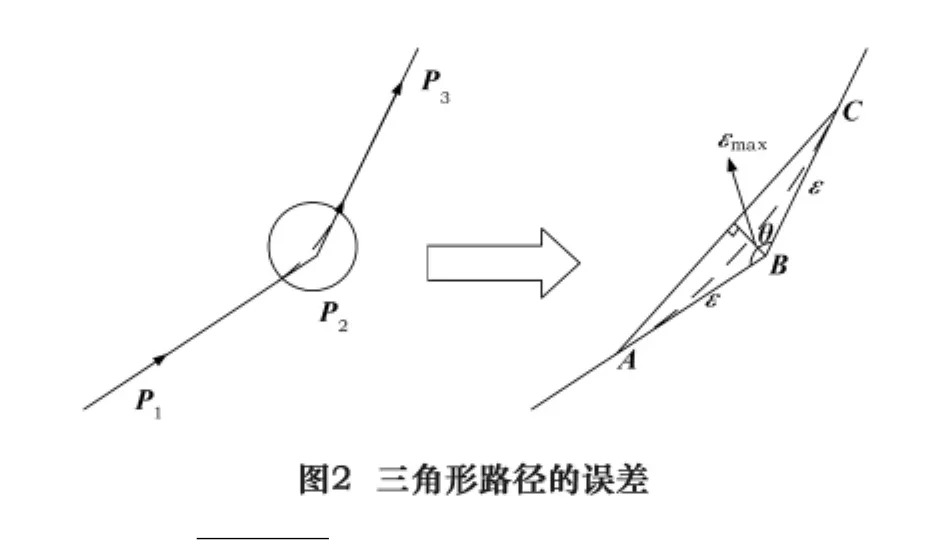

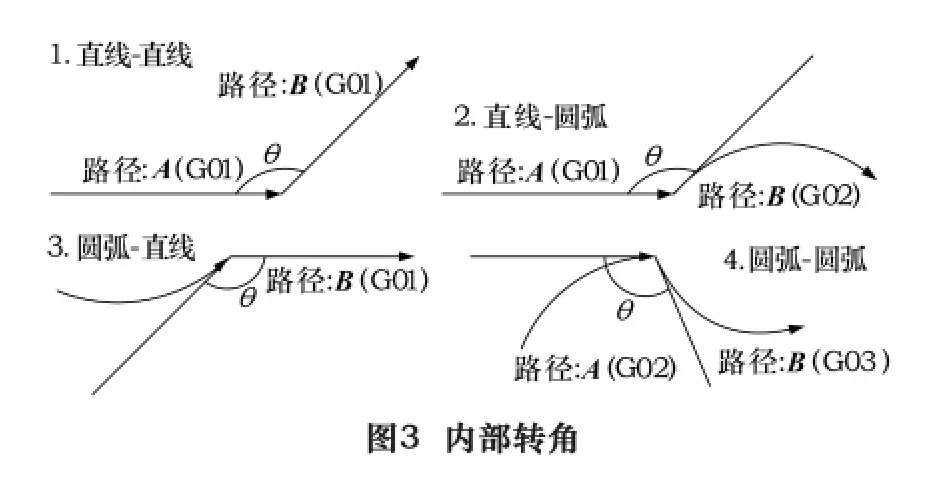

在此,轉角角度和可容許轉角誤差來規劃刀具的轉角速度,如圖3所示為內部轉角的4種形式,包括兩直線、直線與圓弧、兩圓弧之間的樣式。設定兩個路徑(A和B)之間的角度為θ:

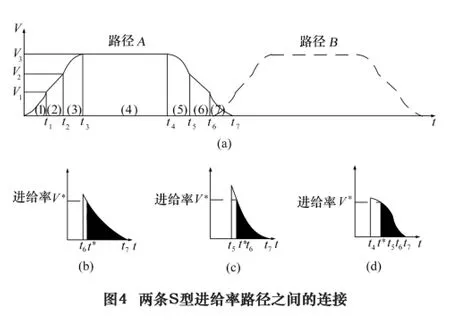

由于S曲線型不同于線性型,所以我們需要對于不同的減速區域進行多級混合進給率規劃,以此來進行S曲線的轉角誤差控制。S型曲線加減速的減速區域可以被分為3個區域,不同的區域分別有不同的混合進給率規劃,如圖4所示。

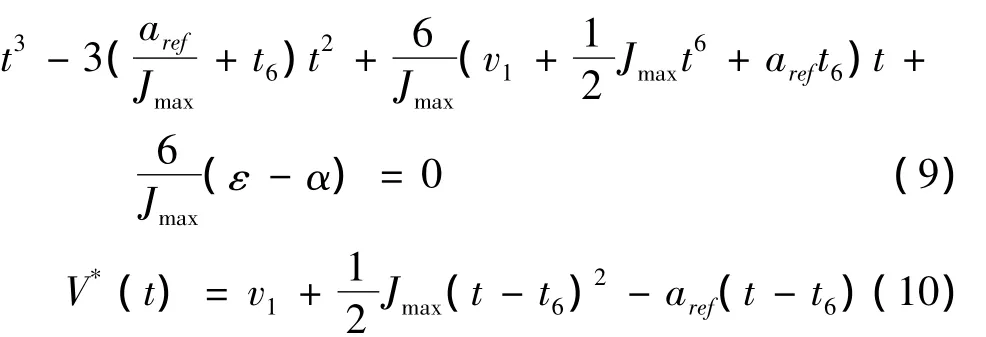

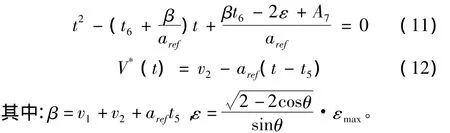

如果我們將S曲線型的減速區域劃分為區域(5)、區域(6)、區域(7),那么對于混合進給率規劃中的路徑B的起始點將會存在3種情況。圖4b顯示了在區域(7)中的起始點。圖4c顯示了在區域(6)中的起始點,圖4d顯示了在區域5中的起始點。對于3種不同的混合曲線,我們將分別對應3種不同的減速區域來規劃其算法。使用轉角誤差公式(8),3種不同的混合進給率多項式可以如下表示:

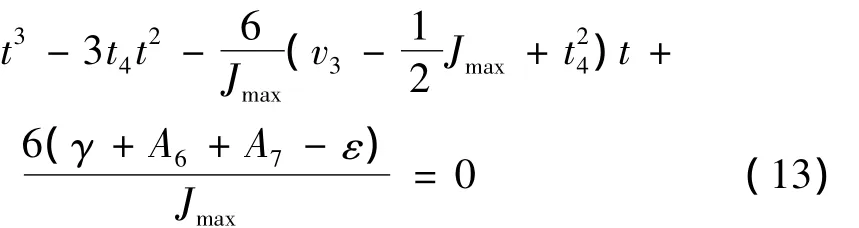

從圖4b中,對于區域(7)來說,多項式表示為:

對于圖4中的區域(6)來說,多項式表示為:

對于圖4d中的區域(5)來說,多項式表示為:

從式(9)到式(14),用戶只需要設定一些參數:最大轉角誤差(εmax),加減速時間(TA),路徑A的進給率(V1),這樣程序將計算出轉角進給率(V*),和從兩個路徑之間的角度(θ)到混合進給率曲線規劃之間的時間(t*)。

3 仿真對比實驗

本節將進行一些簡單的理論模擬驗證本方法的有效性,并對實驗結果進行討論。使用所設計的算法對S型的進給進行混合進給率曲線的規劃,進行插補前的加減速的混合進給率規劃進行測試。本實驗使用IPC(Industry Personal Computer)和PCC1620運動控制軸卡來對數控機床的控制器進行控制。此控制系統的核心是PCC1620,其整合了一般機械控制所需功能。本實驗的系統采樣時間為1 ms,所有位置環的增益都等于170(1/s)。一直使用兩條路徑來進行混合進給率的規劃和測試,并且只設定x軸和y軸的位置、進給率F、轉角最大容許誤差εmax、容許徑向誤差ΔR、加減速時間(TA)、1個單位脈沖等于1 μm。

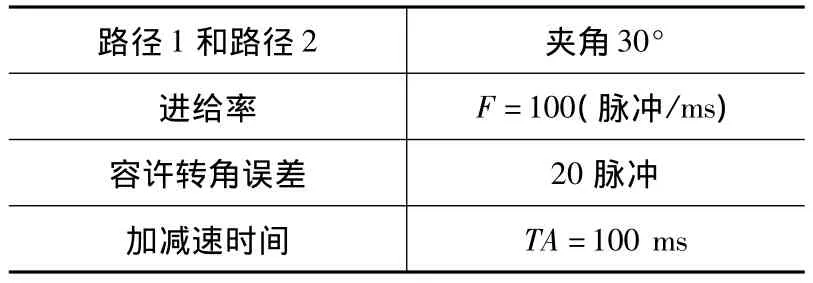

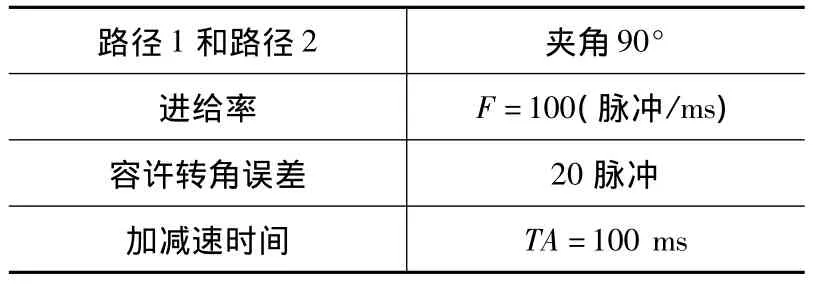

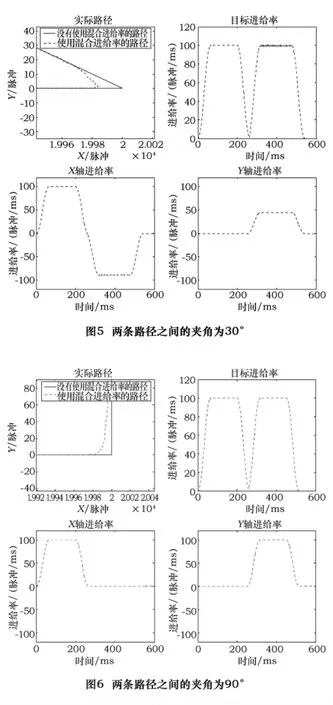

對應不同的轉角都進行了不同的加減速測試。在對式(9)到式(14)中對于容許轉角誤差的設定,我們能夠控制混合進給率曲線。圖5、圖6顯示了實驗的結果,并且從中能夠發現在可容許轉角誤差中,轉角誤差是可以控制的。其中實驗1和實驗2的條件分別如表1和2所示。

表1 實驗1條件

表2 實驗2條件

對于實驗1,通過式(10)到式(13)計算所得:τ=251.95 ms;F=7.265 1脈沖/ms;實際轉角誤差:16.131 2脈沖;同理,對于實驗2可得τ=250.95 ms;F=8.564 0脈沖/ms;實際轉角誤差:13.838 4脈沖。

從圖5和6中可以看出,對于以輪廓誤差為基礎的實時插補器,由定義的最大容許誤差來規劃兩條刀路之間的S型連續進給速度曲線,使用加減速來處理刀具軌跡,對于整條路徑的進給率光滑度比較好,但是對于每一個軸來說,進給率并不連續。實際上,由于采樣時間插補值的不同,因此有進給率下降的情況發生,但這種下降是可控的。

4 結語

雖然對于兩條刀路進行S型曲線進給率規劃處理后,對于單個軸的進給率存在不連續的情況,但是兩條刀路之間的進給率沒有明顯的下降。

在本文所設計針對兩條刀路進行S型曲線規劃算法中,大大減小了轉角進給率的突然下降,并且減少了非連續進給率所帶來的影響。

提出的新型S形速度曲線方案,能確保減少機床的振動,使得加工速率更加光順,提高了輪廓加工精度,有利于減少加工時間,提高了加工效率,具有工程應用價值。

[1]Farouki R T,Manni C,Sestini A.Real-time interpolators for bezier conics[J].Computer Aided Geometric Design,2001(18):639 -655.

[2]梁睿君,葉文華.薄壁零件高速銑削穩定性預測與驗證[J].機械工程學報,2009,45(11):146 -151.

[3]梁睿君,王寧生,姜澄宇,等.薄壁零件高速銑削動態切削力[J].南京航空航天大學學報,2008,40(1):89-93.

[4]潘永智,艾興,唐志濤,等.基于切削力預測模型的刀具幾何參數和切削參數優化[J].中國機械工程,2008,19(4):428 -431.

[5]Cheng M Y,Tsai M C,Kuo J C.Real-time NURBS command generators for CNC servo controllers[J].International Journal of Machine Tools and Manufacture,2002(42):801 -803.

[6]Yeh S S,Hsu P L.The speed controlled interpolator for machining parametric curves[J].Computer- Aided Design,1999(31):349 -357.

[7]Lartigue C,Thiebaut F,Maekawa T.CNC tool path in terms of B -spline curves[J].Computer- Aided Design,2001(33):307 - 319.

[8]Bahr B,Xiao X,Krishnan K.A real time scheme of cubic parametric curve interpolations for CNC systems[J].Computers in Industry,2001(45):309-317.

[9]Sata T,Kimura F,Okada N,et al.A new method of NC interpolation for machining the sculptured surface[J].Annals of the CIRP,1981,30(1):369-372.

[10]Farouki R,Manjunathaiah J,Yuan G F.G code for the specification of pythagorean-hodograph tool paths and associated federate functions on open - architecture CNC machines[J].International Journal of Machine Tools and Manufacture,1999(39):123-142.