一種單芯片多軸運動控制器設計

馮兆冰 李作慶 白彥慶 商懷昊 吳 超

(大連光洋科技工程有限公司,大連遼寧 116600)

在工業自動化控制領域中,一個運動控制系統往往要能夠完成直線、平面、立體或旋轉等多維空間軌跡運動的控制,如數控機床、機器人等的多軸運動控制。如果用多維坐標系來表示這些復雜的運動軌跡,就可以將其分解為一系列的坐標分量,每個分量在對應伺服電動機的帶動下沿著各自的坐標軸方向運動,就構成了多軸運動控制系統。

目前數控機床上的多軸運動控制系統屬于集中式控制,其控制過程可以簡要描述為:CNC根據預期軌跡和測量部件的反饋值對合成運動的各坐標分量集中進行控制計算,計算得到的控制指令以模擬量、數字脈沖或數字總線通訊等方式傳輸給各坐標分量對應的單軸伺服驅動器,各單軸伺服驅動器根據接收到的指令控制相應電動機完成運動,各坐標分量的運動合成到一起最終實現運動控制。因為系統中采用單軸伺服驅動器分別控制各自的伺服電動機運動的架構,所以控制指令從CNC到每個單軸伺服驅動器的不確定傳輸同步誤差以及在傳輸中引入的其他誤差,都將直接導致系統產生相應的控制誤差,從而降低系統的精度。對于模擬量傳輸方式,由于中間環節數模(DA)和模數(AD)器件的轉換誤差及延遲時間是不可控的,因此指令的傳輸過程中存在不確定的傳輸同步誤差,同時模擬信號傳輸過程中所受的外界電磁干擾,也會影響系統的控制精度。對于數字脈沖傳輸方式,因為存在數字量轉脈沖,脈沖轉數字量等功能的中間環節,同樣存在不確定的傳輸同步誤差,且這種方式利用脈沖控制伺服的位置環,很難做到高速、高精度控制。總線方式雖然可以控制傳輸的同步誤差,但是需要相應的軟件和硬件作為保障,系統結構復雜,成本高。

所以上面所述問題可以總結為:各單軸伺服驅動器獨立工作,指令傳輸的不同步會引入控制誤差。其根源在于目前仍沒有可以同時控制多臺伺服電動機的控制芯片,從而增加了不必要的指令傳輸環節,引入了控制誤差。為了克服上述現有技術中的問題,本文提出了一種以現場可編程門陣列(FPGA)為核心模塊的單芯片多軸運動控制器。

1 基于FPGA的單軸運動控制器設計

矢量控制技術是當前在高性能交流運動控制領域應用最廣的控制理論。但由于矢量控制算法的計算過程比較復雜,因此傳統上一般采用DSP技術以軟件的方式實現。這種方法的優點是比較靈活,但其開發周期比較長,而且占用CPU的時間比較多。有時為了提高性能不得不采用雙DSP,這就使得系統整體性價比下降。近幾年興起了一種全新的設計思想,這就是基于現場可編程門陣列(FPGA)及EDA方法學的硬件實現技術。FPGA本身只是標準的單元陣列,沒有一般IC所具有的功能,但用戶可根據自己的需要,通過專門的布局布線工具對其內部進行重新編程,在最短的時間內設計出自己的專用集成電路,從而大大提高了產品的競爭力;由于它以純硬件的方式進行并行處理,而且不占用CPU的資源,所以可以使系統達到很高的性能。這種新的設計方法已經成功應用在高性能的交流運動控制上。

一般情況下,由于位置控制比較靈活,很難做到通用性,所以位置環節一般由DSP來完成;但速度控制和電流控制具有通用性,而且高性能的速度控制離不開電流控制,所以可以把它們集成到一起,放到一塊控制芯片上。

基于FPGA的單軸運動控制器的核心控制就是基于現場可編程門陣列(FPGA),把具有通用性的速度控制和電流控制集成到一塊FPGA中,這樣既可以實現速度伺服控制,又可以單獨進行電流控制。如果FPGA中集成有CPU內核,則可以進一步把位置、速度、電流3種算法完全由一片FPGA來實現(如圖1所示),從而實現真正的片上系統,這將成為下一代高性能伺服控制器集成化設計的一個趨勢。

2 基于FPGA的多軸運動控制器的設計思路

基于FPGA的多軸運動控制器的基本設計思路為:在單軸運動控制器的基礎上,在原有的運算資源下,通過合理的時序規劃,在每一個采樣脈沖周期內,按分時復用方法反復調度同樣的運算部件,以實現最大軸數的伺服控制算法,充分利用這些運算部件的功能。但能完成多少個軸的同步控制,這與所采用的處理算法和A/D轉換器的轉換速度有直接的關系,并受FPGA規模及其工藝的限制,其中最關鍵之處就是時序控制的改進。

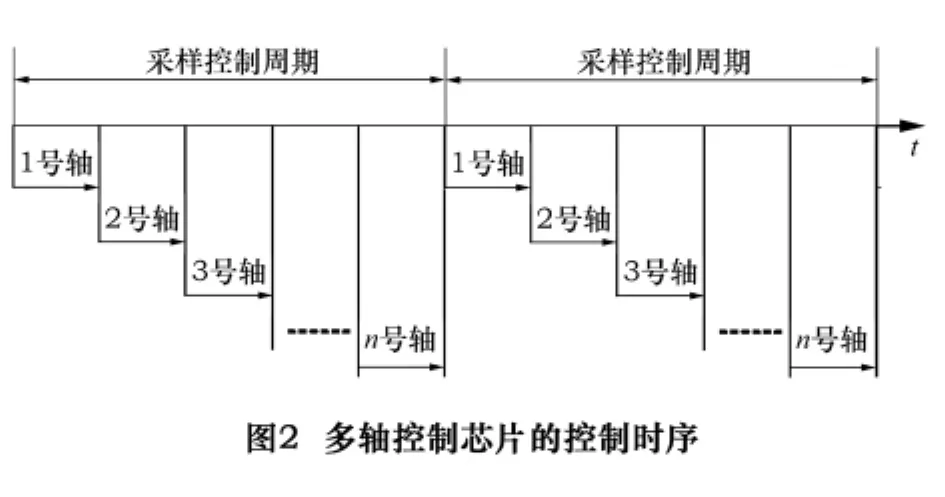

圖2顯示了多軸控制芯片的基本控制時序,其中每個軸的控制算法內核及其時序調度是完全一樣的,所不同的是當每個軸計算結束時會輸出一個脈沖信號用來啟動下一個軸的計算。

3 單芯片多軸運動控制器整體設計

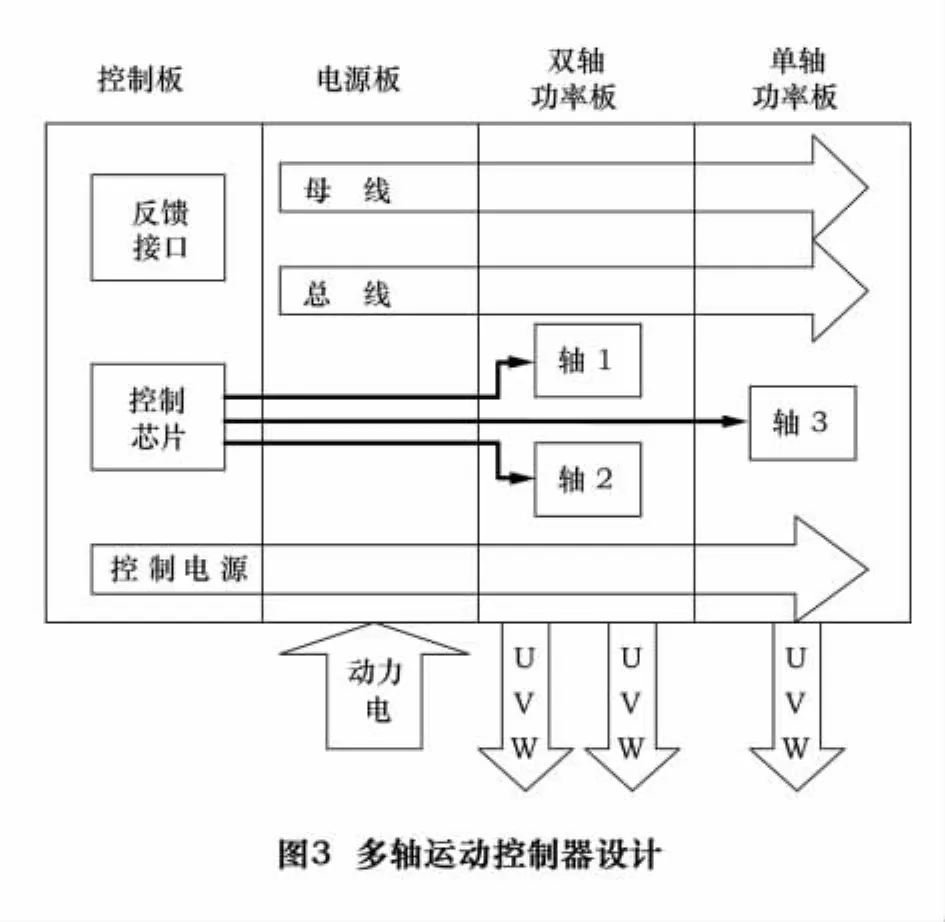

本文所設計的單芯片多軸運動控制器,包括控制單元、功率單元和電源單元3部分。所述控制單元包括多軸控制芯片、外部接口電路、功率板接口和電源接口。

多軸控制芯片采用一片現場可編程門陣列(FPGA)實現,內部集成了多個伺服電動機(軸)的控制模塊、總線接收模塊。多軸控制模塊包括了多軸電流反饋接口,多軸編碼器反饋接口,電動機的位置、速度、電流三環的控制模塊和多個PWM輸出模塊。電流反饋接口支持數字、模擬兩種形式。編碼器反饋接口支持增量式編碼器和絕對值編碼器串行數據,可支持ENDAT2.2、INTERBUS、CAN、RS485 等多種協議。電動機的位置、速度、電流環控制模塊采用PID控制和空間矢量控制,根據芯片資源情況和系統精度要求,可選用多模塊并行計算或單模塊分時復用計算兩種方式。PWM輸出模塊主要負責與功率單元的接口。總線接口模塊可以方便地與系統進行數據交換,對控制進行監控和診斷,支持多種總線協議,如SERCOS、PROFIBUS等。

外部接口電路、功率板接口和電源接口負責控制單元和外部的各種接口。

功率單元以兩軸和單軸兩種形式作為基礎單元,可以根據實際需求軸的個數進行相應的組合,采用大功率的智能功率模塊IPM,具備完善的保護功能。

電源單元負責控制單元和功率單元電路的供電,采用控制電與動力電兩路供電的方式,控制電為各控制電路供電,動力電經過整流為直流母線,提供給功率單元。這種設計優化了電源的結構,提高了電源系統的抗干擾性。

單芯片多軸運動控制器具有以下特點:

(1)采用單控制芯片,簡化了系統的結構,降低了系統的成本。

(2)在控制芯片內部實現軸控制指令的同步,提高了系統的精度和可靠性。

(3)采用控制單元、功率單元和電源單元組合的構架,結構更緊湊合理。

以三軸運動控制器為例,如圖3所示,包括1塊控制板、1塊雙軸功率板、1塊單軸功率板和1塊電源板。控制板接收反饋信號,經過控制芯片處理后,通過PWM模塊輸出控制信號到功率板。電源板輸入交流動力電,整流為直流母線電后供功率板使用。雙軸功率板與單軸功率板原理相同,只是軸數不同,接收控制信號驅動電動機。需注意的是,運動控制器可掛的軸數是由兩部分決定的,一是控制芯片可支持的軸數,二是總功率不能超過電源單元最大的功率。

4 結語

單芯片多軸運動控制器具有體積小,性能高,響應速度快,保護措施完善,可靠性高等一系列優點,適用于各種需要快速響應的精密轉速控制與定位控制的應用系統,可與各種數控裝備,如數控車床、數控銑床和加工中心等裝備制造設備相配套,也可以應用于數控紡織設備、塑料加工設備、企業生產加工線等各種領域。

[1]萬筱劍,吳乾坤,杜坤梅,等.單芯片交流伺服電動機速度控制器的實現[J].電機與控制學報,2004(3).

[2]周兆勇,李鐵才,高橋敏男.基于矢量控制的高性能交流電機速度伺服控制器的FPGA實現[J].中國電動機工程學報,2004(5).