機床夾具結構設計及方案構思原則

吳小邦

(常州機電職業技術學院,江蘇常州 213164)

機床夾具設計屬非標設計,一些復雜夾具的設計和制造類似新產品的開發,具有應用定位和夾緊原則進行機械設計的特點。本文應用一些簡單實用圖例,結合企業長期工作實踐積累的設計經驗,由以下多個方面說明夾具零部件設計中的結構設計及方案構思要點,供技術人員在解決實際問題時參考。

1 用活動模塊解決零件多基準問題

零件定位方案的確定要盡量體現基準重合原則,即盡量選用工件的設計基準作為定位基準,以避免引起基準不重合誤差。如圖1a所示折邊零件,尺寸A、B分別從2個基準標出,設計的鉆模要求保證各孔位置。則工件按尺寸B定位后,可再增加一活動鉆模塊從左邊定位(靠住折邊內檔如圖1b),再分別對工件和活動鉆模板壓緊。雖然保證的是內檔尺寸C,但誤差很小,僅是板材厚度誤差,用一套鉆具解決了零件多基準定位問題。這樣的零件在儀器電氣箱組件中較為常見。這時如果采用同一基準定位,因為鈑金零件尺寸公差較大,會產生較大的誤差。

又如圖2a所示零件,工件外形及槽和大孔已加工好,現要設計一套鉆模完成4小孔的加工。很明顯其中2個小孔和大孔中心對稱,另外2個小孔中心在槽的中心線上,按照基準重合原則,要保證4小孔的位置精度,就應采用活動模塊定位。該工序的定位設計方案如圖2b:采用底面和菱形銷組合,工件后面再靠2定位點實現完全定位,這樣可保證2個小孔和大孔的對稱,即保證了尺寸b;為保證另2個孔和槽中心的位置及尺寸c、d,在槽中放入活動鉆模塊定位,活動鉆模塊和工件上的槽采用精密滑動配合,夾緊時連工件和活動模塊一起壓向定位底面(圖中夾緊裝置未畫)。

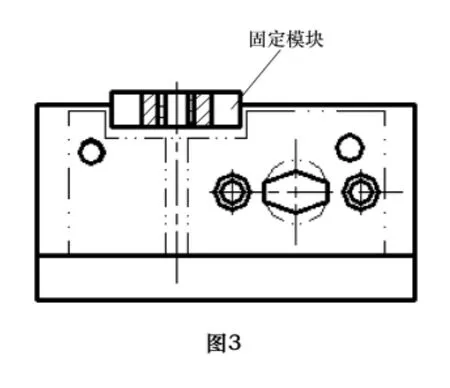

有時采用基準重合原則時會使夾具結構復雜而不得不使用其他基準定位,只要由此產生的基準不重合誤差不超過零件該工序精度要求,就可以采用,只是要進行尺寸鏈的換算。對圖2a工件,如孔和槽的中心距L精度較高,小孔對槽的位置精度要求不很高,也可采用固定模塊結構(如圖3)。所以定位方案要根據零件精度和要求靈活應用。

對于圖4零件中上、下面鉆孔的問題,可采用活動模塊定位加壓緊的方式,在一套鉆夾具上完成7個孔的加工,如圖5。圖中活動模塊和工件上面孔定位,為保證上下相對鉆孔位置,還采用了定向銷;為工件裝卸方便提高效率,采用開口墊圈。對于工件而言,對上下2個定位孔要有尺寸精度及同軸度要求。

2 定位加壓緊結構的應用

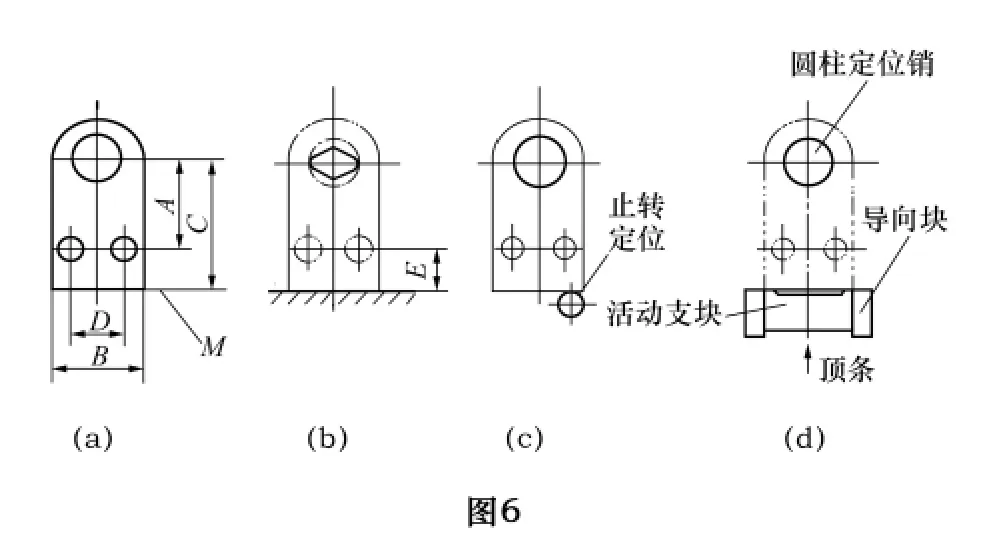

在鉆模設計中,常碰到類似如圖6a工件,大孔已加工完畢,本工序要加工2個小孔,保證尺寸A及D。從尺寸標注看,要以大孔為基準,保證2個小孔至大孔中心距及和大孔中心的左右對稱。

如果工件以一面(M面)和一菱形銷,再加上后面2個點(圖中未畫)完全定位,如圖6b所示,只能保證2個小孔和大孔中心的左右對稱,不能直接保證尺寸A,而只能保證尺寸E。當工件大孔至底面M尺寸C精度不高時,這樣的定位會影響尺寸A的精度,并且由于C尺寸的誤差,菱形銷的直徑要減小(經過計算)才能保證工件安裝,由于和孔的配合間隙有時會較大,也會間接影響到2個小孔和大孔中心的左右對稱。

有時設計人員會采用圖6c所示的定位方法,即以圓柱銷代替菱形銷定位,在底面加一止轉定位。這樣雖能保證尺寸A,但在中心高C誤差較大情況下,工件定位時會傾斜,從而影響到2個小孔和外形的位置關系。這里最好的辦法是大孔采用圓柱銷定位,由導向的活動支塊對M面進行定位并支緊。定位簡圖如圖6d所示。這里活動支塊應由導向塊導向,并有一定的導向配合長度,它只起一點的定位作用,即限制工件的轉動自由度,這樣的定位方法對尺寸C沒有要求,可降低對工件大孔中心高的精度要求。當尺寸C精度較高,或是加工大孔的工藝較穩定(如由夾具保證,公差波動范圍較小)時,也可采用圖6b或圖6c定位方式,夾具結構設計會相對簡單。

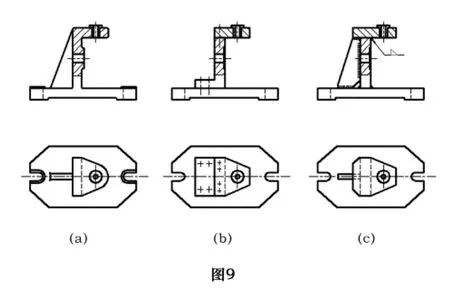

3 注意采用分體結構形式

在夾具設計中,很多零件的設計采用的是分體形式,主要是考慮到夾具中零件要采用不同的材料和熱處理、成型和加工方便,以節約成本。如圖7a所示心軸在定位部分直徑d較大,相對螺紋部分直徑較小,如設計成一體,則加工時浪費材料,且螺紋部分磨損后不利更換,應改成圖7b分體結構形式。圖8a所示定位面,一般都要考慮淬火處理及磨損后更換,應改成圖8b所示支承板聯接的分體形式。當工件定位是圓柱及中間要加工孔時,可采用圖8c所示帶肩軸套,為保證定位面的等高,可在裝配后同磨削。有些夾具在設計時要考慮廠內設備和制造周期,如圖9a鑄件可設計成圖9b結構用螺釘、銷子聯接結構,可縮短制造周期;對夾具上用的大型鑄件,因是單件生產,要考慮鑄造成本,可采用精加工件聯接結構或鋼板焊接形式,如圖9c。采用焊接結構時,對重要構件,加工前或粗加工之后要注意對其進行去應力回火處理。

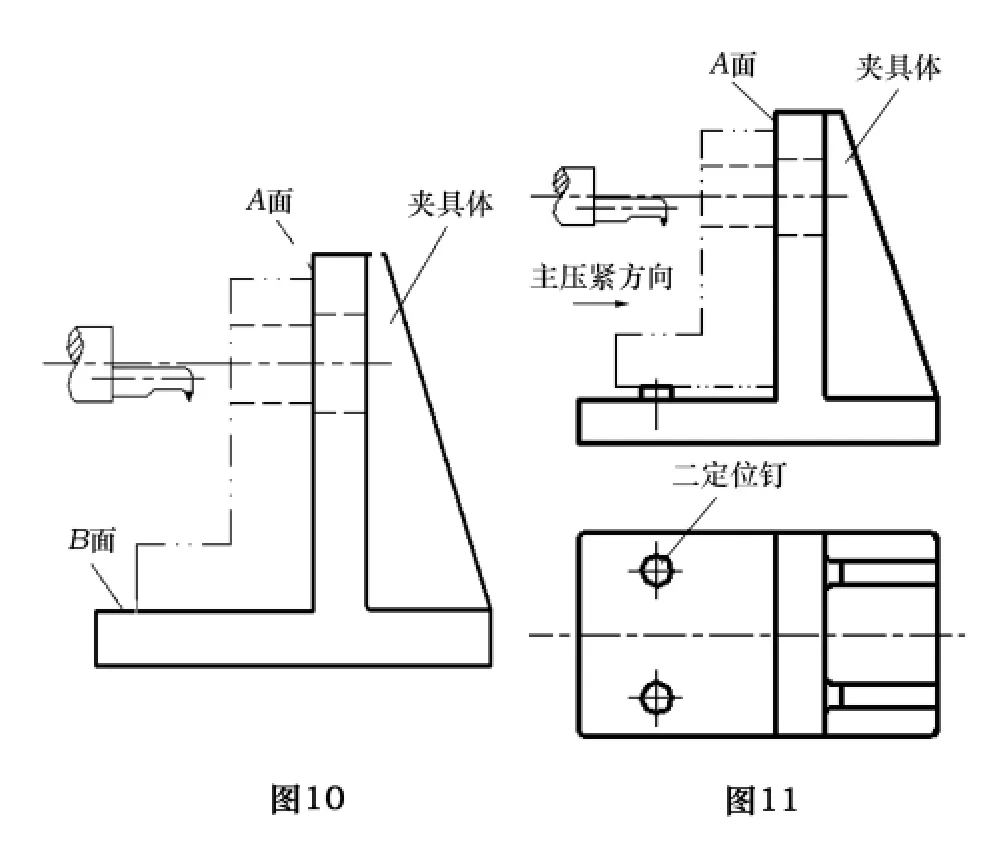

4 注意壓緊程序的先后會影響定位

在有些場合工件壓緊的先后順序會影響定位。如圖10所示角鐵工件在夾具中定位后鏜孔,工件是以底面及側面定位。如工件壓緊時先朝向A面則根據定位原理,工件右側面應看作為平面三點定位,底面只能看作二點定位;同理如先壓向B面,則工件底面就作為平面三點定位,側面只能看作二點定位,即工件被限制的自由度和壓緊順序有關。如圖11所示,要保證鏜出的孔和A面垂直,則應以A面作為主定位基準,壓緊力應先壓向A面,底面如需壓緊,也只能作為輔助;或者底面改成二點定位后再壓緊,以免工件由于過定位而產生變形。圖12是為保證鏜出的孔和B面平行的定位和夾緊方案,這時的主壓緊力應先將工件壓向B面,同時將工件的側面改成二點定位。

5 以工件大平面定位時,工裝上應設置支承釘

如平板型工件正面和側面都需鉆孔,以大平面定位時,工件平面上的切屑會影響到側面孔的尺寸精度。為消除定位誤差,工件的定位平面應采用4個等高的支承釘(可在壓入后同磨削),如圖13。

6 夾具結構形式與其加工和裝配工藝有關

夾具屬單件制造,其上精度高的地方常常在裝配后加工。如定位元件的中心或表面到鉆套孔中心距,用調整的方法很難保證精度要求,有時檢測也不便。如圖14所示鉆具(夾緊裝置未畫),在工件(雙點劃線所示)的正面和側面鉆孔,要保證尺寸a、b、c和h。在加工二鉆套孔時,工藝上是先用螺釘和銷子把定位釘的支座及角鐵與上鉆模板固定好,再把三側定位釘敲入其支座后再加工鉆套孔。

利用坐標鏜床加工鉆套孔時,因其加工孔的中心距精度很高,可以采用這樣的工藝:上鉆模板和角鐵上鉆套孔、定位銷孔可分別打好,二件裝配后自然形成尺寸c和h。加工角鐵上鉆套孔時,要實測上鉆模板厚度H,以保證裝配后的尺寸h的精度。這時的工裝上的側面鉆孔結構,就要采用角鐵從上聯結的形式,而不宜用如圖15的側面聯結形式。該工藝對大尺寸、多側孔的鉆具加工有很大優勢。所以夾具的結構形式與其加工和裝配工藝有關。類似圖14的鉆具上孔間距的精度檢測是較難的,尤其是尺寸c,常常只能檢測到公稱尺寸,所以要靠機床精度來保證。

7 注意排屑、防屑的結構設計

設計人員往往花很多精力在定位方案的確定和壓緊裝置的設計上,而對排屑、防屑的結構設計不夠重視,而后者涉及到夾具的使用性能,甚至會影響到生產效率。一套好夾具往往體現在一些細節的設計上。

在圖16a中采用燕尾配合,其結構要注意能防止切屑、塵埃的侵入,以免增大運動阻力,加速配合件磨損。這里采用圖16b的結構較合理。

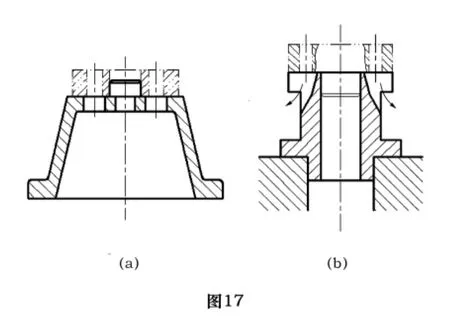

如圖17所示,在夾具體上要有一定容積的空腔以便容屑,當切屑到一定數量后再加以清除,空腔形成也常采用在定位板上安裝支腳的形式。對圖17b中定位結構形式就只能在夾具體上開出斜面和斜溝槽,使切屑流出夾具體,而不致影響定位精度。

在銑削加工中切屑量較多,可在夾具體周圍做出與工作臺T形槽相適應的排屑槽,引導切屑流入槽內,然后再清掃。

8 注意提高構件的承載能力

構件承載能力的提高,也相應延長了夾具壽命,有經驗的設計人員會合理進行結構設計,盡量避免夾具薄弱環節受較大的力。

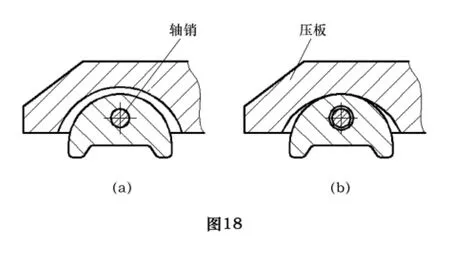

在圖18中,把由軸銷傳力改為圖18b中由壓板傳力,可提高結構的承載能力。圖19的情況也一樣,是用軸肩推動壓板壓緊工件。

在圖20的壓板設計中,應根據其受力情況,適當提高銷軸孔的位置或者設計成變截面壓板,可改善受力情況,提高壓板承載能力。圖20a的壓板在受較大力時,中間孔截面處的彎曲應力較大而影響壓板壽命。

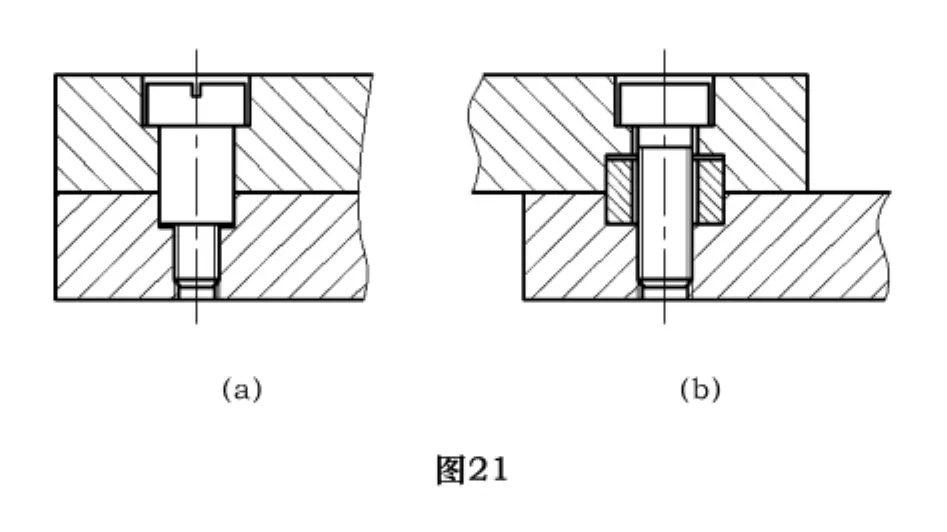

圖21中,為了避免螺紋部分承受橫向剪切力,改由螺紋上方的圓柱段或改成圖21b所示由套承受橫向力,可提高螺桿的承載能力。

[1]陳旭東.機床夾具設計[M].北京:清華大學出版社,2010.

[2]楊黎明.機床夾具設計手冊[M].北京:國防工業出版社,1996.

[3]劉守勇.機械制造工藝與機床夾具[M].北京:機械工業出版社,2005.