數(shù)控機(jī)床伺服進(jìn)給系統(tǒng)無傳感器檢測技術(shù)

楊 虎

(德爾福(中國)科技研發(fā)中心,上海 200131)

數(shù)控機(jī)床綜合應(yīng)用了計(jì)算機(jī)、自動(dòng)控制、精密測量、現(xiàn)代機(jī)械制造和數(shù)據(jù)通信等多種技術(shù),是一種典型的機(jī)電一體化設(shè)備,適于多品種、中小批量的復(fù)雜工件加工,已經(jīng)成為現(xiàn)代制造業(yè)的關(guān)鍵設(shè)備,其運(yùn)行可靠性和精度對于企業(yè)的產(chǎn)品制造至關(guān)重要。數(shù)控機(jī)床是一個(gè)龐大而復(fù)雜的系統(tǒng),與其精度直接相關(guān)的是機(jī)床的執(zhí)行機(jī)構(gòu),機(jī)床精度最終是體現(xiàn)在執(zhí)行機(jī)構(gòu)上的。伺服進(jìn)給系統(tǒng)作為數(shù)控機(jī)床的關(guān)鍵核心部件之一,控制著數(shù)控機(jī)床中各坐標(biāo)軸的切削進(jìn)給運(yùn)動(dòng),其運(yùn)動(dòng)精度決定了零件加工的質(zhì)量。基于此,發(fā)現(xiàn)一種實(shí)用的、通用的、快速的數(shù)控機(jī)床精度檢測技術(shù)及綜合性能評估方法對于評價(jià)機(jī)床伺服進(jìn)給軸的運(yùn)動(dòng)精度與運(yùn)行特性具有重要的意義。

本文深入研究了數(shù)控機(jī)床無傳感器測試原理,針對正弦和方波兩種制式的光柵尺和編碼器信號(hào),構(gòu)建了對應(yīng)的數(shù)據(jù)采集系統(tǒng);通過規(guī)劃實(shí)驗(yàn)路徑,考察位置、電流/扭矩及瞬時(shí)速度等信息,詳細(xì)驗(yàn)證了采用無傳感器信息實(shí)現(xiàn)對機(jī)床伺服進(jìn)給系統(tǒng)運(yùn)行特性評估的可行性和有效性。

1 無傳感器測試原理

1.1 電動(dòng)機(jī)電流/扭矩測試原理

在數(shù)控機(jī)床伺服進(jìn)給系統(tǒng)中,對外的一切響應(yīng)其根本都是通過改變電動(dòng)機(jī)輸入電流來實(shí)現(xiàn)的。負(fù)載和干擾的變化,電動(dòng)機(jī)電流或扭矩將隨之改變。同時(shí),在給定的系統(tǒng)中,電動(dòng)機(jī)輸出扭矩和電流具有特定的關(guān)系。因此,我們可以提出:電流的變化反應(yīng)了控制系統(tǒng)對外界的響應(yīng),這種響應(yīng)是以電動(dòng)機(jī)扭矩的形式表現(xiàn)的。根據(jù)研究表明:

式中:Tm為電動(dòng)機(jī)輸出扭矩,N·m;Kt為電動(dòng)機(jī)扭矩常數(shù),由電動(dòng)機(jī)特性決定,N·A-1;Iq為d-q坐標(biāo)軸上的q軸電流有效值Iq,A。

式(1)表明,可通過求解d-q坐標(biāo)軸中q軸電流有效值實(shí)現(xiàn)對電動(dòng)機(jī)輸出扭矩的獲取。

將交流電流轉(zhuǎn)換成等效直流電流的方法是利用轉(zhuǎn)矩常數(shù)均方根值:

式中:I為轉(zhuǎn)矩常數(shù)電流值,A。

這種方法簡便,廣泛地應(yīng)用于工業(yè)。另外,在穩(wěn)定狀態(tài)下,轉(zhuǎn)矩常數(shù)電流值乘以就是q軸電流Iq:

常用轉(zhuǎn)矩常數(shù)電流值等效于直流電流以計(jì)算穩(wěn)定狀態(tài)的電動(dòng)機(jī)轉(zhuǎn)矩。

電動(dòng)機(jī)輸出扭矩主要提供加速度,克服干擾。其中干擾主要分為切削力和摩擦力。則由此可以建立等式:

式中:J為機(jī)械進(jìn)給系統(tǒng)轉(zhuǎn)動(dòng)慣量,kg·m2;ω為角速度 ,rad·s-1;τD為干擾力矩,N·m;τc為切削力矩,N·m;τf為摩擦力力矩,N·m;τa為進(jìn)給系統(tǒng)機(jī)械傳動(dòng)部件故障引起的轉(zhuǎn)矩,N·m。

又因:

則式(4)可以改寫成為

式中:s為絲杠導(dǎo)軌副的位移量,在機(jī)床坐標(biāo)下即為光柵尺所測位移量,m;l為絲杠導(dǎo)程,m。

該式將位置監(jiān)測與電流監(jiān)測關(guān)聯(lián)統(tǒng)一起來,為進(jìn)一步的理論分析與數(shù)據(jù)處理奠定了基礎(chǔ)。同時(shí),機(jī)械傳動(dòng)系統(tǒng)監(jiān)測(位置)和伺服控制系統(tǒng)監(jiān)測(扭矩)通過式(6)關(guān)聯(lián)起來,從而使數(shù)控機(jī)床伺服進(jìn)給系統(tǒng)的綜合監(jiān)測評估成為可能。

當(dāng)進(jìn)給軸作恒速空載測試時(shí),τc=0,Jdω/dt=0,則式(4)變?yōu)?/p>

式(7)表明,在恒速空載測試時(shí),摩擦轉(zhuǎn)矩τf基本保持不變,因此機(jī)械傳動(dòng)部件無論產(chǎn)生周期性故障還是突發(fā)性故障,都可在電動(dòng)機(jī)輸出轉(zhuǎn)矩Tm中得到體現(xiàn),這一點(diǎn)在文獻(xiàn)[1]中也得到證實(shí)。

1.2 位置測試原理

當(dāng)xo為光柵尺反饋位置,xm為編碼器反饋位置,則xo與xm的差值可定義為:

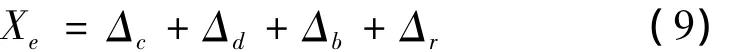

Xe是傳動(dòng)誤差和控制誤差的綜合反映,它由4部分組成:系統(tǒng)補(bǔ)償間隙Δc、摩擦力引起的機(jī)械傳動(dòng)部件變形Δd、間隙Δb和機(jī)械部件的扭振誤差Δr。因此有:

Xe有2個(gè)重要的含義:其一,Xe含有機(jī)械傳動(dòng)部件的故障信息,可以進(jìn)行故障溯源;其二,采用半閉環(huán)恒速空載測試(此時(shí)光柵尺獨(dú)立于機(jī)床,作為第三方測量裝置),若Xe值越大,間隙有可能就越大,進(jìn)給軸存在彈性環(huán)節(jié),導(dǎo)致伺服系統(tǒng)整體剛度K值降低,系統(tǒng)的穩(wěn)定性變差,易產(chǎn)生振蕩。

又假設(shè)數(shù)據(jù)采集間隔為P,采集總數(shù)為N,Xe可有兩種表達(dá)形式:

其中:XeD為光柵尺與編碼器反饋位置動(dòng)態(tài)誤差,用XEDD表示,用于機(jī)械傳動(dòng)部件當(dāng)前狀態(tài)的評估;XeA為光柵尺與編碼器反饋位置平滑誤差,用XEAD表示,用來反映某一段時(shí)間內(nèi)進(jìn)給軸機(jī)械傳動(dòng)部件狀態(tài)演化趨勢。

當(dāng)采樣周期為P時(shí),采集數(shù)為N,此時(shí)進(jìn)給軸瞬時(shí)速度vi為

進(jìn)給軸瞬時(shí)加速度αj:

瞬時(shí)速度和瞬時(shí)加速度作為進(jìn)給軸控制特性的重要指標(biāo)之一,可用來對數(shù)控機(jī)床運(yùn)行狀態(tài)進(jìn)行評估。

1.3 潤滑特性測試原理

1902年,Stribeck得出了摩擦力隨相互接觸表面之間的潤滑油膜厚度變化的關(guān)系曲線。接觸面之間的潤滑油膜厚度隨著相對運(yùn)動(dòng)速度的變化而發(fā)生改變,因此摩擦力也通常表現(xiàn)為相對運(yùn)動(dòng)速度的函數(shù),通常稱這種穩(wěn)態(tài)對應(yīng)關(guān)系為Stribeck曲線,如圖1所示,可以分為3個(gè)不同的階段:邊界摩擦、混合摩擦和粘性摩擦。

根據(jù)Stribeck模型,在穩(wěn)態(tài)運(yùn)動(dòng)時(shí),摩擦力與速度的關(guān)系可以表述為

式中:v為瞬時(shí)速度,mm/min;Fc為庫侖摩擦力,N;Fs為靜摩擦力,N;σ為粘滯摩擦系數(shù),N·s;vs為臨界Stribeck速度,mm/min。

進(jìn)給軸摩擦特性反映了其潤滑狀況:靜摩擦力Fs越大、混合摩擦階段越長,進(jìn)給軸的Stick-slip(爬行)現(xiàn)象將越明顯;粘滯摩擦系數(shù)σ越小,進(jìn)給軸的潤滑狀況將越好。因此Stribeck模型參數(shù)可以作為潤滑狀態(tài)的表征,即通過定期測試的方式,先辨識(shí)Stribeck模型的參數(shù),然后把其中靜摩擦力Fs、庫侖摩擦力Fc、粘滯摩擦系數(shù)σ等關(guān)鍵參數(shù)進(jìn)行趨勢分析,反映進(jìn)給軸的潤滑在某一時(shí)間段內(nèi)變化狀況,并采取相應(yīng)的維護(hù)。

數(shù)控機(jī)床伺服進(jìn)給系統(tǒng)的潤滑狀態(tài),對低速加工的精度以及進(jìn)給系統(tǒng)溫度有著重要的影響[2-3]。潤滑狀態(tài)主要由潤滑程度以及運(yùn)動(dòng)副表面質(zhì)量所決定。在正常情況下,這兩個(gè)因素隨時(shí)間的變化比較緩慢,通過長期變速測試監(jiān)測,對比潤滑狀態(tài)參數(shù),可以實(shí)現(xiàn)對數(shù)控機(jī)床潤滑程度以及運(yùn)動(dòng)副表面質(zhì)量變化的判斷。

2 無傳感器測試系統(tǒng)

本文所檢測的機(jī)床信號(hào)主要有光柵尺信號(hào)、電動(dòng)機(jī)編碼器信號(hào)、伺服電動(dòng)機(jī)扭矩和電流等信號(hào),根據(jù)其形式可分為方波脈沖信號(hào)、正弦波脈沖信號(hào)和模擬信號(hào)3大類。相應(yīng)的,針對這3種信號(hào)采用3種不同的數(shù)據(jù)采集板卡與計(jì)算機(jī)一塊構(gòu)成數(shù)據(jù)采集系統(tǒng)的硬件平臺(tái),硬件框圖如圖2所示。

文中所采用的方波信號(hào)計(jì)數(shù)器采集板卡是由臺(tái)灣研華公司生產(chǎn)的PCI1784四軸計(jì)數(shù)器卡,基于PCI總線的研華PCI-1784計(jì)數(shù)器采集卡,采樣頻率最高可達(dá)8 MHz,擁有四級數(shù)字濾波器,可防止光柵或編碼器因機(jī)床振動(dòng)而產(chǎn)生信號(hào)跳變導(dǎo)致的誤計(jì)數(shù);可同時(shí)檢測兩軸的光柵尺和編碼器共4個(gè)信號(hào)源,為以后信號(hào)對比打下數(shù)據(jù)基礎(chǔ);可采集增量式編碼器和光柵尺信號(hào);擁有一個(gè)8位定時(shí)器,可向外輸出精確定時(shí)脈沖;支持4通道32位加減同步計(jì)數(shù);支持A/B相碼盤信號(hào)輸入;數(shù)據(jù)鎖存時(shí)間高達(dá)0.02 ms。研華公司隨卡提供了多種API開發(fā)函數(shù),可在不同操作系統(tǒng)環(huán)境下編制上層應(yīng)用程序。目前國內(nèi)使用的數(shù)控系統(tǒng)最高速度通常小于1 m/s,數(shù)控系統(tǒng)的脈沖當(dāng)量通常為1 μm。即數(shù)控系統(tǒng)發(fā)送脈沖的頻率低于1 MHz,遠(yuǎn)低于卡采樣頻率8 MHz。數(shù)控系統(tǒng)的位置控制周期通常大于0.25 ms,也遠(yuǎn)大于卡的數(shù)據(jù)鎖存周期0.02 ms[4]。這樣可以避免數(shù)據(jù)漏采,就完全可以在保證高數(shù)據(jù)鎖存頻率的同時(shí)又保證數(shù)據(jù)采樣的實(shí)時(shí)性和可靠性要求。

對于輸出形式為正弦信號(hào)的光柵尺和編碼器的信號(hào)采集,由于目前數(shù)控機(jī)床廠商采用較廣泛的是德國海德漢(HEIDENHAIN)公司生產(chǎn)的光柵尺和編碼器,為了使測試系統(tǒng)具有較廣泛的適用性,論文中選用了德國海德漢公司生產(chǎn)的專用的IK220 PCI計(jì)數(shù)采集卡來對正弦信號(hào)制式的光柵尺和編碼器信號(hào)進(jìn)行采集,由于信號(hào)形式采用了正弦形式,故倍頻細(xì)分電路可以做到更細(xì),分辨率更高且可以編程設(shè)置倍頻參數(shù)。1 MHz的轉(zhuǎn)換頻率也符合課題組的要求。由于板卡自身只支持2個(gè)數(shù)據(jù)源輸入,故對兩軸聯(lián)動(dòng)輸入無法由一塊板卡完成,但板卡支持?jǐn)U展,最高可同時(shí)擴(kuò)展16塊板卡對32個(gè)信號(hào)源進(jìn)行檢測。擁有容量為16×64K字節(jié)大小的板載內(nèi)存,可存儲(chǔ)8 192個(gè)位置值,這就解決了所采集的數(shù)據(jù)因?yàn)槲醇皶r(shí)取走而被覆蓋的現(xiàn)象發(fā)生,從而保證了所采集數(shù)據(jù)的正確性和可靠性。

對于振動(dòng)傳感器和電流傳感器輸出的模擬信號(hào)的采集,為了能直接被計(jì)算機(jī)處理,需要經(jīng)過A/D轉(zhuǎn)換,本文選用臺(tái)灣研華公司的PCI1712l板卡。該數(shù)據(jù)采集卡可以采用兩種不同的接線方式:16路單端輸入和8路差分輸入。由于板卡上有可編程增益器,共有9個(gè)可編程增益碼(0,1,2,3,4,16,17,18,19),因此可以通過軟件編程的方式配置相應(yīng)的增益碼,完成不同量程、不同極性的設(shè)置,采集不同范圍的信號(hào),以獲得更高的采集精度。

采集卡的選型主要考慮兩方面:一是采樣頻率要符合要求,主要取決于板卡A/D轉(zhuǎn)換器件轉(zhuǎn)換頻率;另一是采樣轉(zhuǎn)換精度要符合要求,主要與采集卡轉(zhuǎn)換位數(shù)有關(guān)。

首先考慮采集頻率,PCI1712L數(shù)據(jù)采集卡的A/D轉(zhuǎn)換器件采樣頻率最高可達(dá)1 MHz,并且是通過程序設(shè)置可以調(diào)節(jié)的,即使16路輸入全有信號(hào),循環(huán)掃描后每路最高采集頻率可達(dá)62.5 kHz,本課題組研究的機(jī)床進(jìn)給系統(tǒng)特征頻率最高不過1 000 Hz,根據(jù)香農(nóng)(Shannon)采樣定律,采集頻率必須高于或等于原信號(hào)中最高頻率成分頻率的兩倍,也即:

式中:fs為采集頻率;fm為原信號(hào)中最高頻率成分的頻率。

再考慮轉(zhuǎn)換精度,PCI1712L型數(shù)據(jù)采集卡轉(zhuǎn)換位數(shù)為12位,則其量化誤差為所測信號(hào)幅值的1/4 096,這個(gè)量化誤差對于論文中測量系統(tǒng)是是符合要求的。

3 實(shí)驗(yàn)分析

3.1 X軸恒速直線測試分析

(1)X軸半閉環(huán)試驗(yàn)及分析

從圖3a可以看出隨著X軸位移每隔5 mm就有一個(gè)很規(guī)律的周期性振動(dòng),這正好和數(shù)控工作臺(tái)滾珠絲杠導(dǎo)程是一致的,可以判斷是聯(lián)軸器安裝存在偏心,導(dǎo)致伺服電動(dòng)機(jī)帶動(dòng)滾珠絲杠轉(zhuǎn)1圈就有1個(gè)周期性振動(dòng)。由光柵尺信號(hào)和編碼器信號(hào)得到的速度曲線與實(shí)際速度相吻合,雖有波動(dòng)但是還算比較平緩,且能看出明顯的加減速過程。

關(guān)于圖中XEAD隨著位移的增大而上升,且呈直線上升的趨勢。經(jīng)分析研究,是由于光柵尺安裝時(shí)與滾珠絲杠不在一水平線上,存在一定的角度誤差。如圖4所示,當(dāng)光柵尺與滾珠絲杠之間安裝夾角為β時(shí),在半閉環(huán)控制條件下,機(jī)床實(shí)際走過的距離是編碼器走過的計(jì)數(shù)值所代表的距離,可認(rèn)為是工作臺(tái)在滾珠絲杠上走過的長度L,而光柵尺由于與絲杠之間存在大小為β的角度安裝誤差,所以光柵尺此時(shí)的反饋測量值是L/cosβ,XEAD是光柵尺與編碼器差值,也即XEAD為L·(1/cosβ-1),從圖3a中可以看出在位移L為100 mm時(shí),XEAD的值為107 μm,由此可計(jì)算出光柵尺與絲杠之間夾角β為2.65°。

(2)X軸閉環(huán)試驗(yàn)及分析

為了對X/Y兩軸工作臺(tái)在閉環(huán)控制條件下的運(yùn)動(dòng)精度進(jìn)行測定,論文做了不同進(jìn)給速度下的閉環(huán)直線測試實(shí)驗(yàn),實(shí)驗(yàn)的結(jié)果表明了不同速度下,工作臺(tái)的重復(fù)定位精度是很好的。下面給出實(shí)驗(yàn)所得的曲線,為避免重復(fù),只給出進(jìn)給速度為3 600 mm/min時(shí)的測試曲線圖。

從圖5a可以看出,在閉環(huán)控制下,仍然存在聯(lián)軸器安裝偏心造成的周期性振動(dòng),光柵尺與絲杠之間存在的安裝角度誤差造成的XEAD差值并不能由閉環(huán)補(bǔ)償消除。同時(shí),由于引入機(jī)械部分參與控制,工作臺(tái)潤滑狀況惡劣,絲杠形成磨損后,導(dǎo)致工作臺(tái)運(yùn)動(dòng)時(shí)機(jī)械磕碰較多,所以反映到信號(hào)圖譜上,毛刺就比較多。

3.2 兩軸聯(lián)動(dòng)圓測試分析

由圖6和圖7可以看出圓度測試與理論推算嚴(yán)格符合。由圓度誤差理論可知,在作圓軌跡運(yùn)動(dòng)時(shí),順時(shí)針時(shí)半徑誤差將在一三象限角平分線處取極值,實(shí)際軌跡呈現(xiàn)出經(jīng)典的斜8字形,實(shí)測圖形與理論推算完全符合。從圖中還可以明顯的看出:在過象限處有明顯的“尖刺”存在,這是由于滾珠絲杠反向時(shí)存在間隙所造成的;半閉環(huán)和全閉環(huán)條件下,振動(dòng)現(xiàn)象還是十分明顯,這是絲杠和電動(dòng)機(jī)由聯(lián)軸器連接時(shí)不對中造成的偏心引起的振動(dòng)。

3.3 潤滑特性測試分析

為了測試數(shù)控工作臺(tái)的潤滑特性,我們作了不同速度下正反向的單軸直線運(yùn)動(dòng)實(shí)驗(yàn),實(shí)驗(yàn)序列如表1。

在0.01 mm/s時(shí),電動(dòng)機(jī)電流Iu如圖8所示。

在采用三相同步電動(dòng)機(jī)的交流伺服驅(qū)動(dòng)系統(tǒng)中,電動(dòng)機(jī)的轉(zhuǎn)矩是通過三相交流電流轉(zhuǎn)換成等效直流電流來計(jì)算的。將交流電流轉(zhuǎn)換成等效直流電流的方法是利用轉(zhuǎn)矩常數(shù)均方根值。

將不同速度下的電動(dòng)機(jī)電流求出均方根值,并以所對應(yīng)速度為橫坐標(biāo)點(diǎn)描出曲線圖如圖9、圖10。

從圖9、10可以看出,機(jī)床進(jìn)給軸潤滑特性符合Stribeck模型。長期對機(jī)床進(jìn)行不同速度恒速實(shí)驗(yàn)序列測試,辨識(shí)Stribeck模型中的粘滯摩擦系數(shù)σ,做出σ隨時(shí)間變化的曲線,即可判斷機(jī)床潤滑狀態(tài)變化情況。該實(shí)驗(yàn)證明利用這種測試方法來辨識(shí)Stribeck摩擦效應(yīng)參數(shù)和監(jiān)測機(jī)床的潤滑特性是可行的。

為了驗(yàn)證測試系統(tǒng)對正弦信號(hào)制式的光柵尺和編碼器信號(hào)也可行,課題組在秦川機(jī)床集團(tuán)的YK7332A數(shù)控成形磨齒機(jī)上進(jìn)行了實(shí)驗(yàn)。YK7332A型數(shù)控成形磨齒機(jī)的光柵尺采用海德漢的光柵尺,其信號(hào)制式采用正弦波形式,這種信號(hào)因?yàn)槠浔额l可以做得很高,已經(jīng)越來越成為一種趨勢,將取代方波制式的光柵尺和編碼器信號(hào),所以驗(yàn)證正弦波制式信號(hào)的可采集性對于無傳感器測試?yán)碚摵头椒ň哂兄匾囊饬x。測試時(shí)的相應(yīng)曲線和采集場景分別如圖11和圖12所示。

表1 X/Y工作臺(tái)潤滑特性測試實(shí)驗(yàn)序列

在秦川機(jī)床集團(tuán)現(xiàn)場測試時(shí),光柵尺信號(hào)和編碼器信號(hào)課題組是通過從伺服系統(tǒng)反饋口并聯(lián)接出機(jī)床反饋信號(hào)進(jìn)入測試系統(tǒng)完成,通過編制相應(yīng)的數(shù)控程序,采集光柵尺和編碼器信號(hào),發(fā)現(xiàn)機(jī)床所走實(shí)際軌跡與數(shù)控程序預(yù)定軌跡完全一致。

4 結(jié)語

本文通過理論和試驗(yàn)分析,對基于無傳感器的數(shù)控機(jī)床伺服進(jìn)給系統(tǒng)狀態(tài)監(jiān)測技術(shù)進(jìn)行了初步的研究,并可得出下面的結(jié)論:

(1)數(shù)控機(jī)床無傳感器測試技術(shù)基于機(jī)床伺服進(jìn)給系統(tǒng)本身檢測反饋裝置(光柵尺、編碼器)的信號(hào),克服了傳統(tǒng)檢測方法外置傳感器帶來的安裝不便、測試周期長、成本、通用性差等問題;并且無傳感器技術(shù)所測數(shù)據(jù)為機(jī)床伺服進(jìn)給系統(tǒng)內(nèi)部數(shù)據(jù),是對其控制特性、機(jī)械性能的直接反映,具有良好的分析價(jià)值。

(2)通過VC++在Windows平臺(tái)下開發(fā)的基于數(shù)據(jù)采集板卡PCI1712L、PCI1784、IK220的采集軟件,其精確定時(shí)問題已經(jīng)可以做得很好,最高精度可達(dá)微秒級,Windows多任務(wù)操作平臺(tái)不再是制約測試系統(tǒng)實(shí)時(shí)性的瓶頸。

[1]Bruno Siciliano.Experimental robotics VIII[M].Berlin Spring-Verlag,2003:328 -337.

[2]Simon S,Park.Receptance coupling for end mills[J].International Journal of Machine Tools and Manufacture,2003,43:889 -896.

[3]Osamu M.Expert spindle design system[J].International Journal of Machine Tools& Manufacture,2005,45:537-548.

[4]何王勇.基于Linux實(shí)時(shí)平臺(tái)的PCI1784精密測量技術(shù)[J].控制與檢測,2008(7):55-58.

- 制造技術(shù)與機(jī)床的其它文章

- 注重技術(shù)創(chuàng)新 覆蓋全系列產(chǎn)品——訪西門子(中國)有限公司工業(yè)業(yè)務(wù)領(lǐng)域驅(qū)動(dòng)技術(shù)集團(tuán)機(jī)床數(shù)控驅(qū)動(dòng)業(yè)務(wù)總經(jīng)理許政順

- 基于網(wǎng)絡(luò)的難加工材料高速切削數(shù)據(jù)庫系統(tǒng)的研究與開發(fā)*

- 數(shù)控機(jī)床測量反饋系統(tǒng)自動(dòng)切換功能的開發(fā)

- 普通量儀測量凸輪的方法構(gòu)思及測點(diǎn)坐標(biāo)求解

- 鋁車輪旋壓水冷工藝研究

- 一種全新的氣動(dòng)打刀缸