鋼中氧氮含量測定結果不穩定原因分析及解決方法

李云龍

(天津天鐵冶金集團熱軋板有限公司技術質量部,河北涉縣056404)

1 引言

天鐵熱軋板有限公司應用日本崛場EMGA-620W氧氮分析儀測定鋼水、板坯、鋼卷中氧氮含量時,發現測定結果穩定性差,是由于儀器工作狀態的穩定性情況和鋼樣制取的方法不同等原因。為了提高數據可靠性和準確度,對儀器進行了最優工作狀態的標定,對取樣方法及器具、試樣制備等采取了一系列的優化改進措施后,保障了測定結果穩定性,滿足了實際工作需要,為冶煉工藝提供了更準確的依據,保證了最終產品的質量。

2 儀器和相關條件及設備

2.1 儀器工作原理及工作參數

日本崛場EMGA-620W氧氮分析儀采用惰性氣體激發熱熔分析氧和氮[1],O轉化為CO,經非色散紅外(NDIR)測試儀迅速準確的測試CO氣體[2],N用導熱檢測器測試[3]。當強電流通過夾在上、下兩個電極之間的石墨坩堝時,產生焦耳熱,坩堝溫度迅速升高。首先,在高溫條件下驅逐石墨坩堝里的氣體。然后,將試樣置于坩堝中,在高溫下試樣發生熱分解。試樣中的O與來自坩堝中的碳化合生成CO氣體,試樣中的N生成N2。這些氣體被He2載體分別送往非色散紅外測試儀和導熱檢測器,分別檢測CO和N2的信號值,做相應數模轉換,獲得試樣中的氧氮含量。

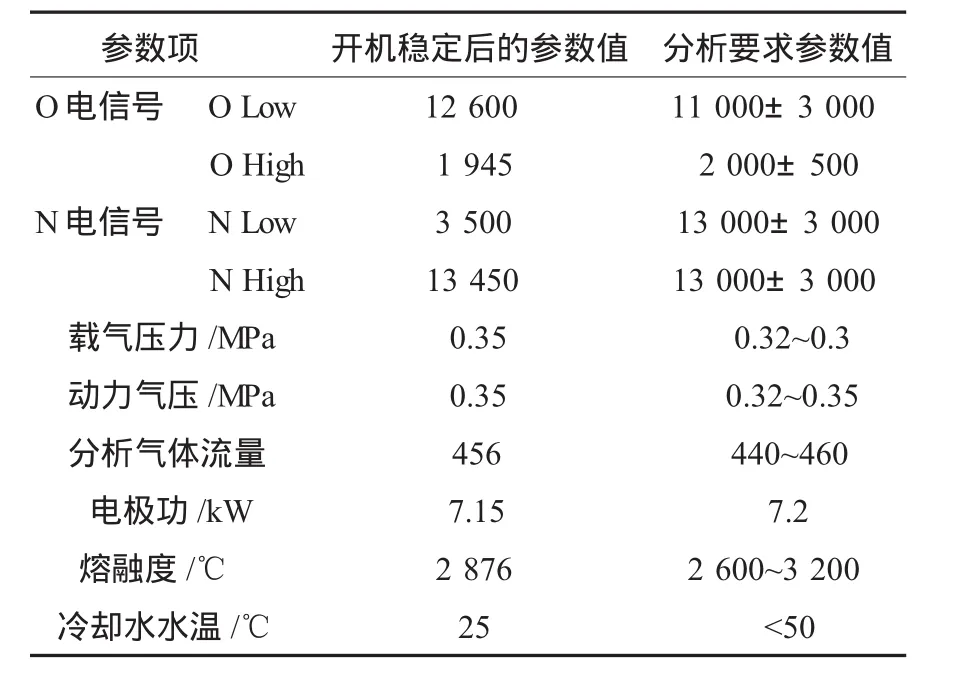

日本崛場EMGA-620W氧氮分析儀參數值見表1。

2.2 相關條件和設備

內、外石墨坩堝;載氣為He2(純度:99.9996%),壓力0.35 MPa;動力氣為N2壓力0.35 MPa;南京和澳雙厚度銑樣機;手動磨樣機;南京和澳液壓沖樣機;80目Al2O3砂紙;200目ZrO2砂紙;AR級無水乙醇;AR級四氯化碳;純錫助熔劑;?12.5 mm定量濾紙;金剛銼。

3 測定結果不穩定的影響因素

表1 日本崛場EMGA-620W氧氮分析儀參數值

3.1 空白值

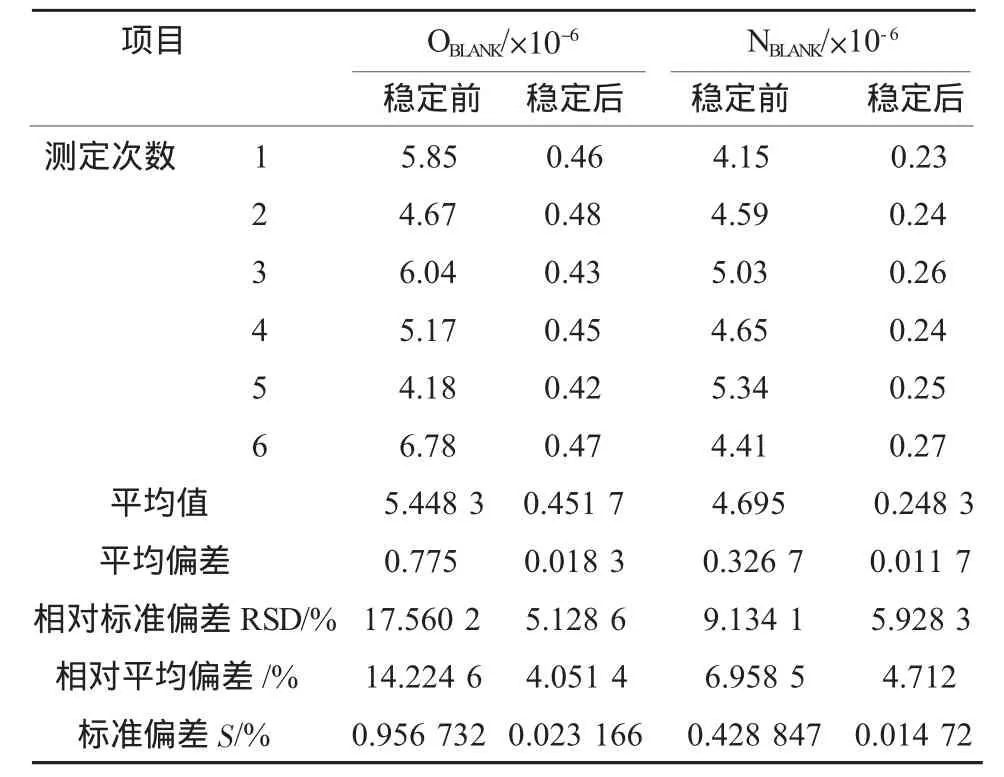

空白值的存在是不可避免的。其主要來源于石墨坩堝、載氣、助熔劑、儀器穩定程度。表2是儀器工作參數穩定前后空白測定值對比。

表2 儀器工作參數穩定前后空白測定值對比

由表2對比可知,儀器穩定前空白值標準偏差明顯高于穩定后的,說明分析偏差較大;RSD值較大,空白重現性很差,證明儀器狀態不滿足測試要求;空白值遠大于實際空白值(BLANK實趨于0×10-6)增加了試樣測定結果的誤差。

因此,測定試樣前應先通載氣、開機預熱1.5 h以上,不間斷空燒石墨坩堝10次以上,確認儀器各項參數值達到分析要求后,再進行試樣測試工作。這樣可以降低因空白值的更多引入帶來的分析誤差。

3.2 取制樣方法

不穩定因素中最重要的一個環節是試樣制備[4]環節。試樣制備環節分為兩大部分:一部分為現場取樣;另一部分為化驗室制樣方法。

3.2.1 現場取樣

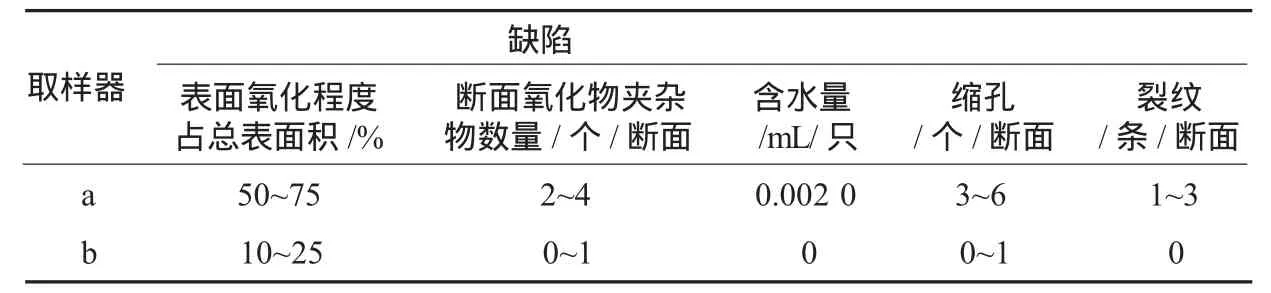

現場取樣時,一般采用兩種取樣器:a為普通取樣器;b為真空取樣器。普通取樣器依靠鋼水靜壓力取樣,取出試樣存在氧化物夾雜、縮孔、表面嚴重氧化等問題,缺陷明顯多于真空取樣器(抽真空式取樣)取得的試樣。

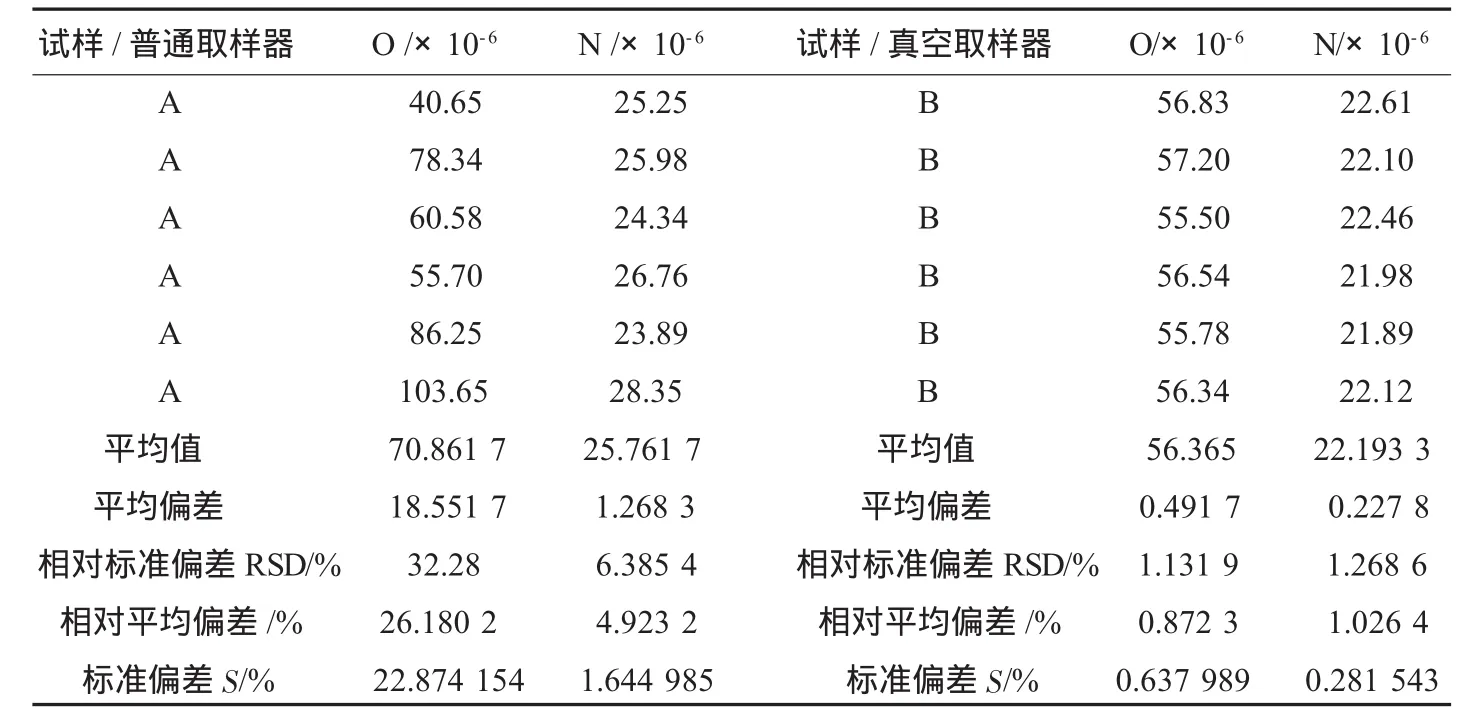

以上缺陷對測定結果穩定性的影響是直接的和不可控的,見表3。

表3 20根直徑D=5 mm,長L=50 mm棒狀試樣

A類試樣結果誤差大于B類試樣;氧分析值由于試樣表面氧化、內部氧化物夾雜、縮孔、裂紋等缺陷造成數據重現性很差,結果偏差很大;氮分析值由于A類試樣內部含水高于B類,導致結果普遍偏高。對比表明A類測定結果沒有B類的穩定、可靠、準確度高,見表4。

表4 取相同冶煉工位試樣測定結果對比(n=6)

為獲得準確的測定結果,做鋼中氧氮測定工作前,如果分析成本允許,應盡可能選用真空取樣器來取氧氮測定試樣。

3.2.2 化驗室制樣方法

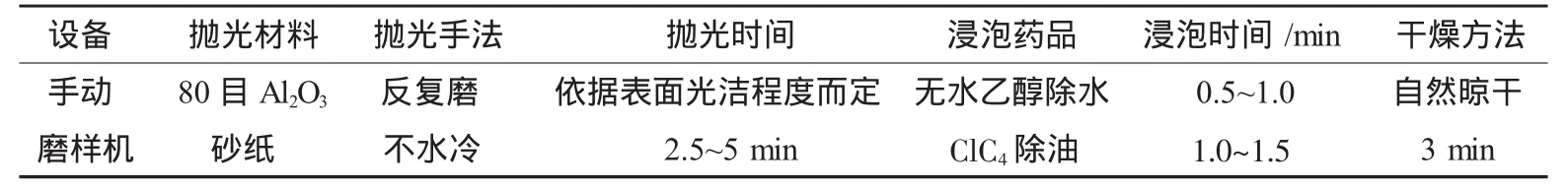

氧氮試樣制備一般步驟:收到現場來樣→貼簽分類→試樣表面拋光→切、沖取小(?:5 mm,m:1.0 g)→浸泡除水、除油,見表5。

實際工作證明,采用表5方法后,試樣中氧氮含量測定值比實際值要高一些,其制樣方法也存在諸多不妥之處。

拋光材料因選用80目Al2O3砂紙,磨制過程中造成試樣表面細微凹坑處嵌入Al2O3,造成氧結果值增加(1~2)×10-6。試樣因磨制產生過熱,表面二次氧化,致使氧結果值比試樣實際含量高。取樣時試樣表面急速水冷導致硬度增加,試樣表皮以下不易磨掉,整體制樣效率低。研究表明,浸泡時間過短會造成試樣表面除水、除油不徹底。試樣中氧和氮含量是×10-6級的,水和油的存在使氧氮測定結果偏高。自然晾干容易使浸泡完的試樣表面二次污染(吸附空氣中的水分和微塵),試樣表面干燥時間過長,影響測定效果和速度。

表5 常見試樣制備方法

4 制樣方法改進與試驗結果

4.1 制樣方法改進

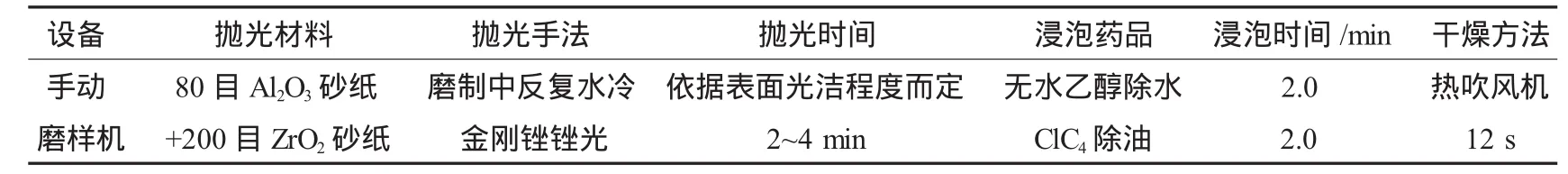

為了達到更好的制樣效果,對以上存在問題仔細研究后,采用表6改進后制樣方法進行試驗。

表6 改進后氧、氮分析試樣制備方法

使用80目Al2O3砂紙對表皮進行粗加工后,再用200目ZrO2砂紙和金剛銼對表皮下進行細加工,加工后效果很明顯,試樣表面紋路很細,無粗糙紋路和凹坑,這樣就避免了由于拋光后表面紋路過粗、凹坑而嵌入Al2O3增加了氧,使結果偏高。磨制過程中反復水冷可大大降低過熱造成試樣表面的二次氧化,減少對氧真值的影響。浸泡時間的增加有效地清除了試樣拋光后表面沾污物,降低分析誤差。采用熱吹風機干燥可以大大縮短干燥時間,避免浸泡完的試樣二次暴露污染。

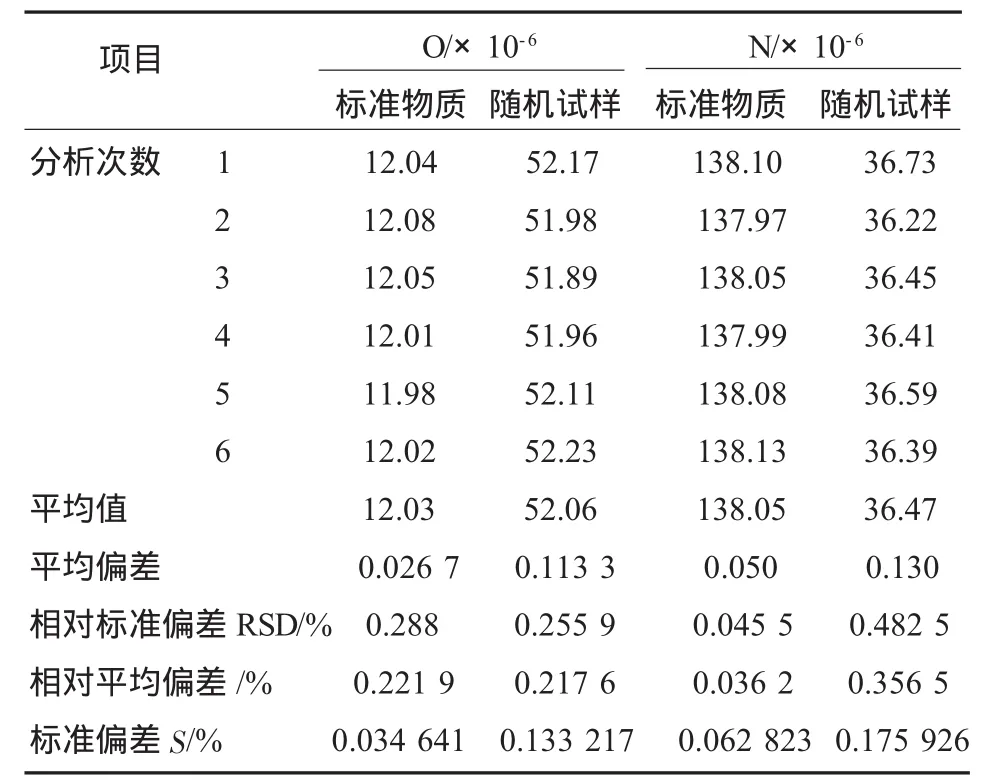

4.2 試驗結果(見表7)

表7 測定結果

在儀器穩定后,空白值基本趨零,采用真空取樣器取樣,表6為制樣方法的條件下,對標準物質和隨機抽取的試樣所測定的結果。

通過數據可判斷,標準物質測定結果滿足其誤差要求,說明儀器狀態穩定,分析曲線線性良好。隨機試樣數據重現性很好,偏差在正常范圍之類,證明采用改進后的制樣方法取得了良好的分析效果。

5 結論

通過對儀器狀態、取樣、制樣等改進優化后,保障了測定結果穩定性,滿足了實際工作需要,為冶煉工藝提供了更準確的依據,保證了最終產品的質量,為企業產品的出售提供了依據。

[1]徐霞,莫慶軍.鋼中氧、氮測定方法研究[J].冶金分析,2004,24(10):444.

[2]GB/T20123—2006,鋼鐵總碳硫含量測定高頻感應爐燃燒后紅外吸收法[S].北京:中國標準出版社,2006.

[3]GB/T12690.4—2003,稀土金屬及其氧化物中非稀土雜質化學分析方法:氧、氮量的測定——脈沖-紅外吸收法和脈沖-熱導法[S].