Lamb波損傷散射及損傷成像的模擬

李鴻源,徐 鴻,田振華

(華北電力大學 能源動力與機械工程學院,北京 102206)

在航空航天、石油化工、交通運輸、能源電力領域內對部件的完整性進行監測和評估十分重要。超聲導波檢測具有傳播距離長的特點,特別適合作為各類部件結構健康監測(SHM)的方法,如金屬或復合材料板、管線、鐵軌、鋼絞線等[1-7]。

Lamb波是存在于板狀材料中的導波,具有傳播距離遠且對損傷敏感的特點,適合對板狀構件進行大范圍快速檢測及在線監測。但是Lamb波同時具有多模態及頻散特點,傳播過程中,波場較復雜。當Lamb波經過損傷時,在損傷處發生反射、透射、散射及模態轉換等,使傳播結構發生變化,導波波場復雜性進一步加劇,這將造成損傷特征信號提取困難。因此需要研究Lamb波場與損傷相互作用,以便于損傷識別、特征提取。文章將基于有限元方法,對Lamb波與損傷間的交互作用進行模擬研究。

對于損傷定位,目前已有多種方法,如時間反轉法[8]、相控陣列方法[9]及概率的成像方法[10]。文章在分析了Lamb波及損傷波的傳播過程的基礎上,通過傳感器陣列實現對損傷的成像檢測。

1 平板中的Lamb波

1.1 Lamb波傳播模型

Lamb波是在具有上下界面的波導結構中傳播的一種應力波,它是由橫波和縱波在上下界面反射、疊加形成的。均質平板中Lamb波特征方程為[11]:

式(1)中p和q分別為:

式中h,k,ω分別為平板半壁厚、波數和角頻率;cl和ct為材料中縱波及橫波的波速;α=0對應于Lamb波對稱模態,α=π/2對應于非對稱模態。

通過對特征方程進行數值求解,可以獲得Lamb波頻散曲線,如圖1所示。通過頻散曲線可以看出,Lamb傳播具有多模態特點,模態數隨頻厚積增大而增多;即使在低頻區域(A1模態截止頻厚積之前),也存在兩種Lamb波模態,即A0模態和S0模態。另外,Lamb波傳播具有頻散特點,即傳播速度隨頻厚積變化而變化,若波包內不同頻率成分傳播速度不同,將導致波包時域上持續時間隨傳播距離增加而增長,幅值隨傳播距離增加而顯著降低。

在損傷檢測過程中,Lamb的多模態和頻散會造成檢測信號復雜性增加,難于分析出損傷特征信號。因此在實際應用中,通常需激發單一Lamb波模態作為檢測信號,并通過頻率選擇盡量降低信號的頻散。

1.2 Lamb波模態選擇

為了控制模態數,超聲導波激發頻率通常選擇在A1模態截止頻率以前。在此頻率范圍內僅存在A0和S0模態。

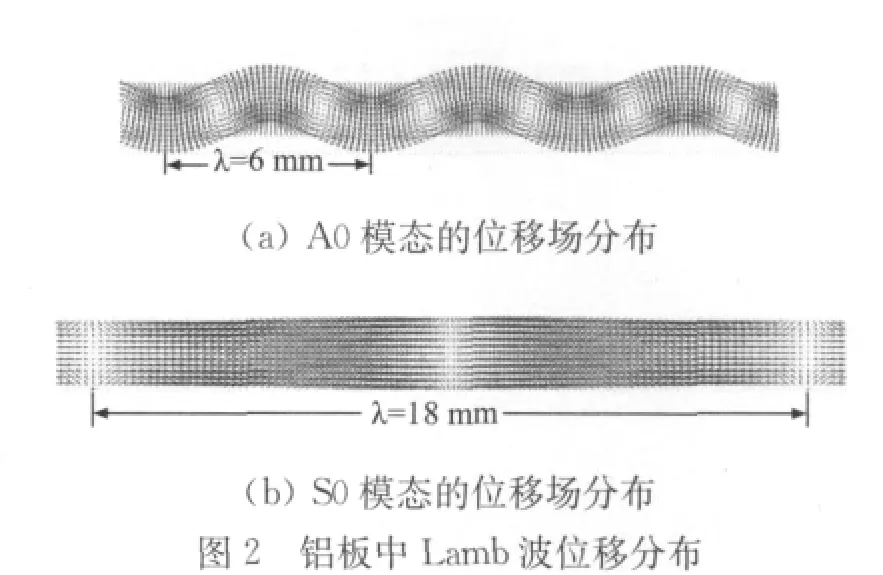

圖2為300kHz下,1.5mm厚鋁板中A0和S0模態位移分布。從圖2可以看出,A0模態波長相對較短,整個波場以離面位移為主,呈反對稱分布;S0模態波長相對較長,整個位移場以面內位移為主,呈對稱結構。

在低頻區域,S0模態頻散較小,傳播速度較快,同時其波場以面內位移為主,在外部為液體環境下能量衰減較小。因此選擇低頻區的Lamb波對稱模態(S0模態)作為損傷檢測信號。

2 有限元模擬

此處將基于有限元方法研究Lamb波的傳播過程,以及損傷對Lamb波傳播的影響。

2.1 有限元模型

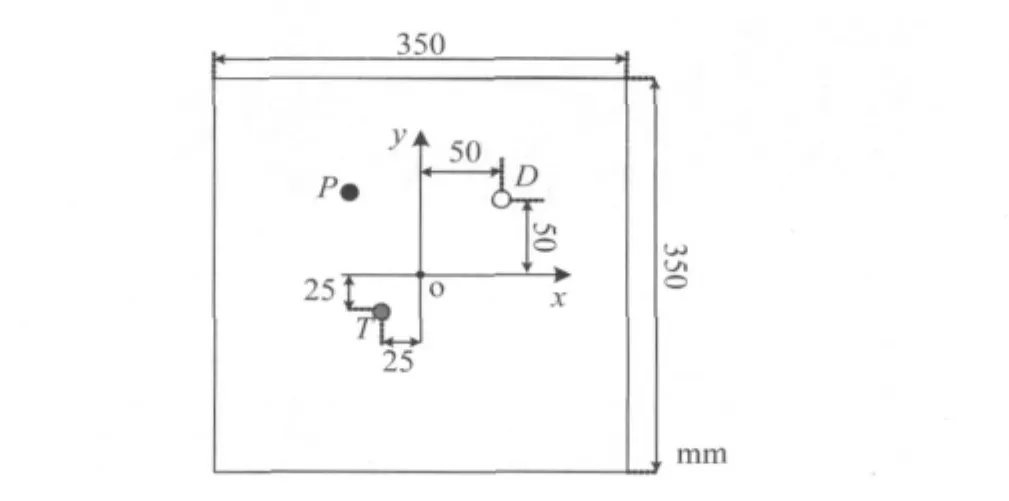

基于Ansys有限元分析軟件,建立了350mm×350mm×1.5mm鋁板模型,如圖3所示。以鋁板中心為坐標原點,在坐標為(50mm,50mm)的D點建立直徑為6.35mm的圓形通孔模擬損傷,信號激發點位于坐標為(-25mm,-25mm)的T點,P點為信號提取點。

圖3 有限元模型示意圖

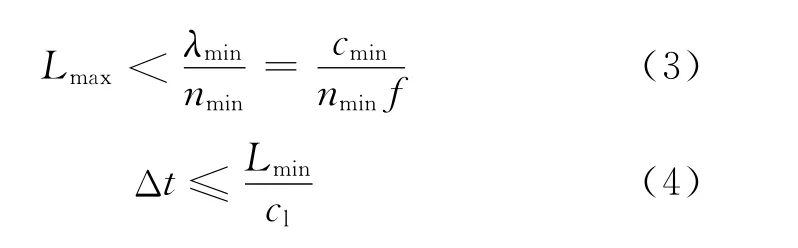

Lamb波傳播過程仿真屬于瞬態動力學分析,模型單元尺寸和時間步長均會影響計算精度和時間。通常網格尺寸和積分步長需要滿足如下關系:

式中Lmax為單個網格上兩節點間的最大距離;λmin為最小波長;cmin是Lamb波的最小群速度;nmin是每個波長內的最少網格數,通常取8~10[12]。Lmin,cl分別為最小網格尺寸和縱波波速。根據式(3)和(4),將模型劃分為邊長1.25mm的solid185單元,時間步長選為0.12μs。

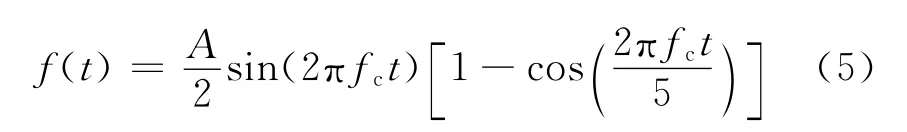

為了在板中激發單一S0模態,在激發點T處上下表面及板內各節點均勻施加面內位移載荷。激發信號采用經Hanning窗調制的5周期正弦波,中心頻率為300kHz,其表達式如下:

式中A為信號幅值;fc為中心頻率。

研究主要關注損傷與S0模態間的相互作用。為了去除邊界造成的復雜影響,首先基于無損傷模型對S0模態在鋁板中的傳播過程進行仿真。隨后在無損傷模型基礎上,將以D為中心的6.35mm范圍內的單元去除,建立損傷模型,基于損傷模型再次對S0模態的傳播行為進行仿真。兩次仿真結果之差即為單純由損傷引起的波場變化。

2.3 模擬結果分析

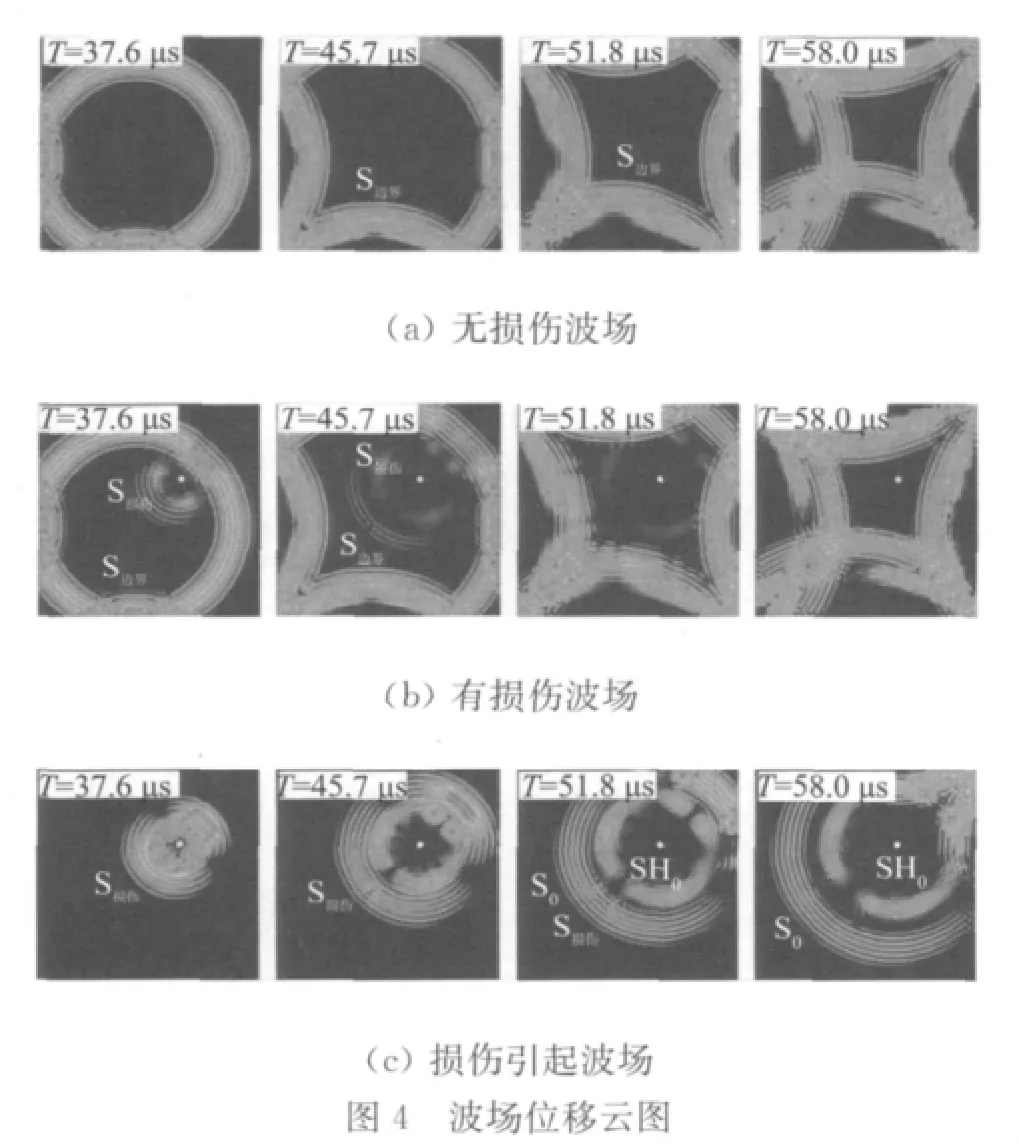

基于上述方法,獲得的S0模態傳播波場如圖4所示。

圖4(a)是S0模態在無損傷板中的傳播過程,分別顯示了37.6,45.7,51.8和58.0μs時整個波場的位移云圖。從中可以看出,S0模態逐漸向四周傳播,并且位移場強度逐漸減弱。當S0模態到達邊界時,將在邊界處發生邊界反射,形成邊界反射波S邊界。

圖4(b)顯示了S0模態在有損傷板中的傳播過程。當S0模態經過損傷時,將發生反射及透射,形成以損傷為中心、向四周傳播的位移場,記為S損傷。

為了便于分析損傷對S0模態傳播的影響,圖4(c)顯示了單純由損傷引起的波場S損傷。從中可以看出,損傷波場以損傷為中心,逐漸向四周擴散。同時,可以觀察到S0模態在損傷處反射時,發生模態轉換,兩種模態由于存在速度差,在傳播過程中逐漸分離。為了確定這兩個波包所對應的模態,在距離損傷點D140mm處分別提取有損和無損兩種情況下的時域信號,兩者之差為損傷反射的時域信號,如圖5所示。第一個波包包絡最大點對應的時間為51.6μs,第二個波包對應的傳播時間為68.7μs。

圖5 損傷反射信號及包絡

根據頻散特征方程可知,300kHz下S0和SH0模態波長分別為18.06和10.48mm,傳播速度分別為5.39和3.14mm/μs。因此可判斷外層波包對應為反射的S0模態,內層波包為S0模態,在損傷處發生模態轉換產生了SH0模態。

3 損傷成像

通過上述有限元模型分析可知,S0模態在損傷處會發生透射、反射,形成損傷波場。以下研究基于不同位置接收信號對損傷定位的方法。

3.1 損傷成像算法

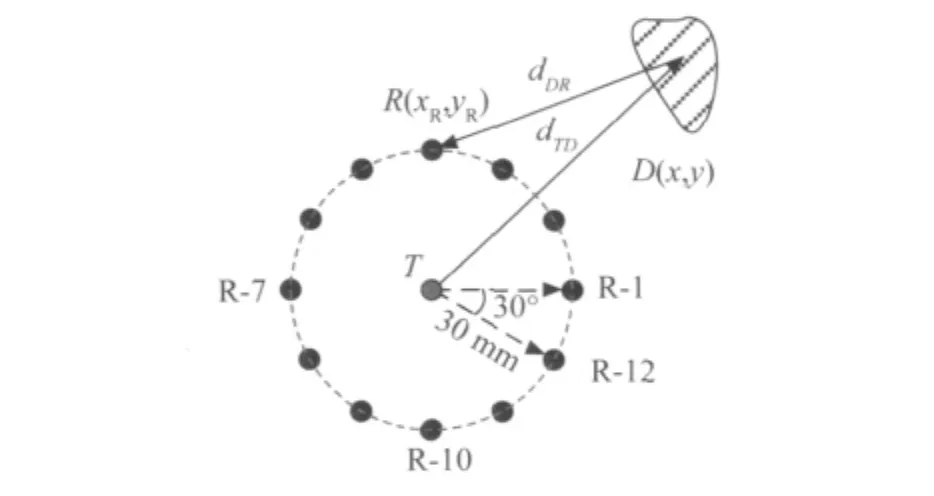

圖6 Lamb波傳播路徑概圖

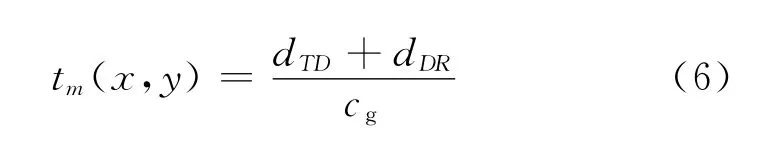

假設板內C點處存在損傷,如圖6所示。Lamb波從激發端T到c(x,y),再到接收端R的傳播時間為:

式中cg為導波群速度,dTD和dDR分別是激發點與損傷間和損傷與接收點間距離,分別為:

因此c點反射強度對應在T點激發,在R點接收的損傷信號在tm處能量。時域信號能量通常用其包絡表示,信號包絡定義為:

式中 H(t)是信號u(t)的 Hilbert變換;e(t)是信號u(t)的包絡。

根據式(6)和(9)可建立平面內任意位置(x,y)處的損傷反射場強值Em(x,y)為:

E(x,y)=e(t)|t=tm(x,y) (10)

損傷圖像中各像素點值I(x,y)可使用多對激發-接收組合獲得,其計算式為:

式中N為激發-接收組合數。

3.2 損傷成像

為了獲得損傷圖像,以激發點T為中心,30mm為半徑,30°為間隔,布置12個接收傳感器,如圖6所示。

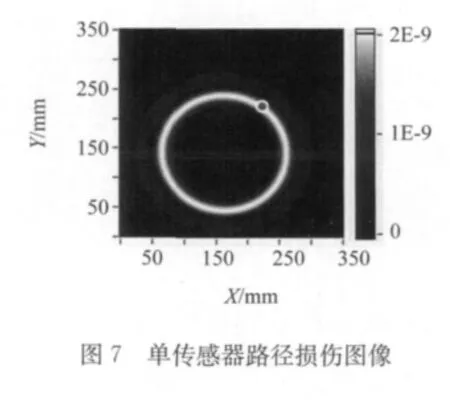

根據上述損傷成像算法,利用傳感器R-12接收信號可獲得單路徑損傷分布圖像,如圖7所示。圖中圓圈代表真實損傷位置。從中可以看出,基于單一傳感器可以判定多個損傷可能位置,無法對損傷定位。

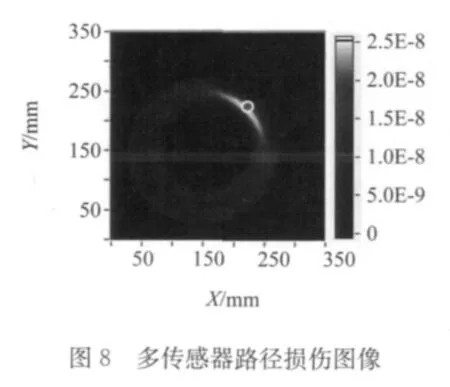

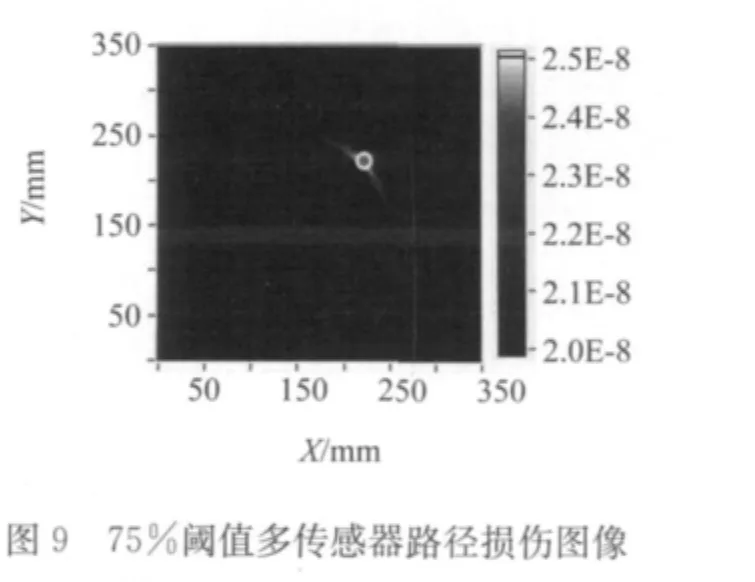

圖8為12個傳感器獲得的損傷圖像疊加,從中可以看出,多路徑損傷圖像可以指示出損傷位置。在此基礎上,對圖8引入75%閾值限定,可更加清晰地顯示損傷位置,如圖9所示。

通過上述損傷成像過程可知,僅基于一對激發-接收傳感器組合時,損傷圖像呈單圓環,無法指示損傷位置。當激發-接收傳感器組合增加時,不同的圓環相互疊加,在實際損傷位置,圖像強度疊加增強。通過限定最低閾值的方法可以清晰地顯示出損傷位置。

4 結論

Lamb波對稱模態S0具有傳播速度快、低頻散的特點,并且以面內位移為主,是損傷檢測常用的導波模態。基于有限元方法,對S0模態在鋁板中的傳播過程進行了仿真研究,并分析了圓孔損傷對其傳播的影響。結果表明,在圓孔處S0模態會發生反射、透射,形成損傷波場,并同時伴隨有模態轉換現象。損傷波場以損傷為中心,向四周傳播,同時出現SH0模態。兩導波模態傳播速度不同,在傳播過程中逐步分離。

為了定位損傷,在激發傳感器四周建立了環形接收陣列,并基于損傷成像算法獲得損傷圖像。研究表明,僅基于單一傳感器路徑,損傷圖像呈圓環形,無法定位損傷。基于傳感器陣列,損傷圖像可以準確指示損傷位置。

然而,當板狀結構中存在裂紋且不斷擴展時,Lamb波場的變化將更為復雜。裂紋對Lamb波的傳播的影響,裂紋擴展與波場變化之間的關系,有待下一步的研究。

[1]武新軍,徐江,沈功田.非接觸式磁致伸縮導波管道無損檢測系統的研制[J].無損檢測,2010,32(3):166-70.

[2]徐鴻,王冰,姜秀娟.超聲導波用于管道缺陷檢測的數值研究[J].動力工程,2009,29(11):1018.

[3]王強,袁慎芳.復合材料板脫層損傷的時間反轉成像監測[J].復合材料學報,2009,26(3):99-104.

[4]劉增華,張易農,張慧昕,等.基于磁致伸縮效應在鋼絞線中激勵接收縱向導波模態的試驗研究[J].機械工程學報,2010,46(6):71.

[5]徐鴻,李鴻源,王冰.管道中具有累積效應的二階諧縱向導波生成點的數值驗證[J].固體力學學報,2011,32(1):82-7.

[6]Cawley P,Lowe M J S,Alleyne D N,et al.Practical long range guided wave testing:applications to pipes and rail[J].Materials Evaluation,2003,61(1):66-74.

[7]Rose J L,Avioli M J,Mudge P,et al.Guided wave inspection potential of defects in rail[J].NDT &E International,2004,37(2):153-61.

[8]Wang C H,Rose J T,Chang F K.A synthetic timereversal imaging method for structural health monitoring[J].Smart Mater Struct,2004,13(2):415.

[9]Yu L,Giurgiutiu V.In situ 2-D piezoelectric wafer active sensors arrays for guided wave damage detection[J].Ultrasonics,2008,48(2):117.

[10]Su Z Q,Wang X M,Cheng L,et al.On selection of data fusion schemes for structural damage evaluation[J].Struct Health Monit,2009,8(3):223.

[11]Rose J,Nagy P.Ultrasonic waves in solid media[J].The Journal of the Acoustical Society of America,2000(107):1807.

[12]Yang C H,Ye L,Su Z Q,et al.Some aspects of numerical simulation for Lamb wave propagation in composite laminates[J].Compos Struct,2006,75(1):267.