基于線陣探測器的X和γ射線角焊縫檢測試驗分析

丁克勤,陳 光,張 旭

(中國特種設備檢測研究院,北京 100013)

在列管式換熱器和列管式反應器的制造過程中,管子-管板角焊縫一直是其質量控制的關鍵問題之一。針對管子-管板角焊縫內部缺陷的無損檢測方法中,目前研究較多的是γ射線膠片照相法[1-2],然而膠片照相法存在膠片儲存和環境污染等一系列問題。

線陣列探測器作為射線數字成像方法的主要成像器件之一,由于其較高的分辨率及動態范圍,在X射線成像中獲得了較好的評價,但在γ射線數字成像中的應用研究卻很少,有關的文獻資料也有限,需要做進一步的分析和試驗研究。

1 線陣探測器成像原理

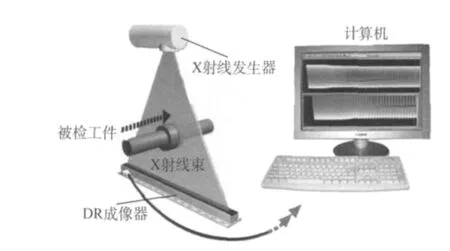

隨著陣列探測器的迅速發展,X射線線陣探測器數字成像在國內外都已經到了實用階段,它通過輻射技術使不能直接被視覺感知的信息轉變為可以直接觀測的信息[3-4]。線陣探測器成像原理如圖1所示,射線源發射的射線穿過被檢測工件,工件中有缺陷部位和無缺陷部位對射線衰減程度不同,使得透射射線帶有工件的缺陷信息;線陣探測器接收透射射線,通過掃描將射線的一行光信號轉換成數字信號,傳送到計算機處理并顯示。隨著焊縫和探測器之間的相對運動,線陣探測器行掃描得到的數據形成一幅動態圖像,從而完成整個成像過程[5-7]。

圖1 線掃描DR成像原理圖

采用的線陣探測器為CMOS結構,有效長度為160mm,像素尺寸為83μm,空間分辨率能達到理論上的6LP/mm,12bit,動態范圍4000∶1,其結構原理如圖2所示[8]。

圖2 CMOS線陣探測器結構原理圖

2 試驗分析

利用X射線和192Ir源γ射線源對管子-管板角焊縫試件進行對比,分析其產生的圖像特點。

2.1 測試試件

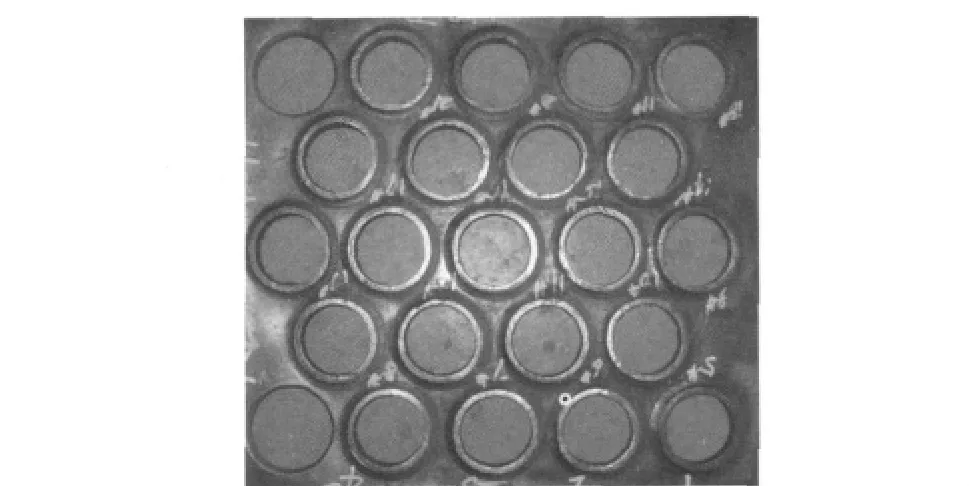

管子-管板角焊縫試件設計參照標準GB 151—1999《管殼式換熱器》(圖3)。其材料為Q235A,板厚14mm,管子直徑49.5mm,壁厚4mm,管端突出4mm。焊接方式采用鎢極氬弧焊。

圖3 測試試件實物圖

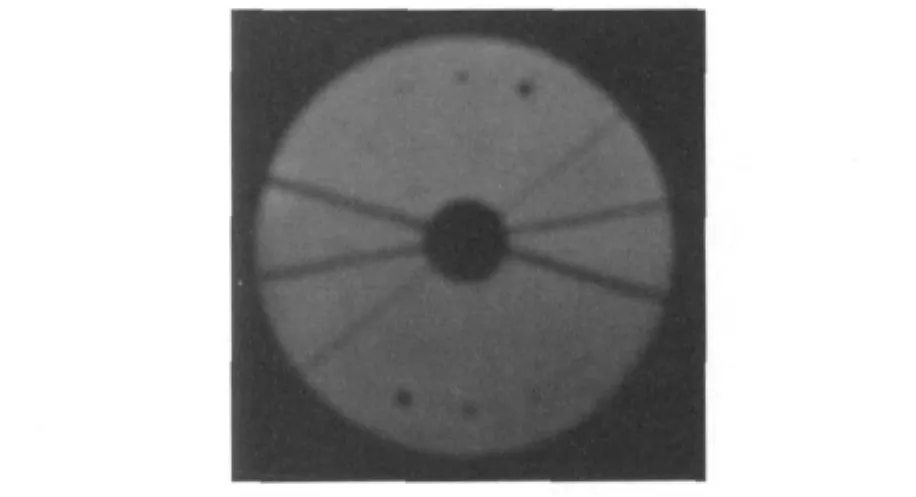

2.2 專用像質計

對管子-管板角焊縫來說,線型像質計會增大焊縫至探測器的距離,從而增大圖像不清晰度,故較少使用。目前大多采用圓形像質計對圖像質量進行評定。專用像質計根據換熱器管子的直徑有不同的規格,圖4是其中的一種,其外徑為49.5mm;孔的大小依次為1.0,1.5,2.0mm,線寬分別為1.0,1.5,2.0mm。同時圓形像質計還起到屏蔽塊的作用,可盡量使圖像在評定區獲得均勻的灰度。

圖4 專用像質計

2.3 測試試驗

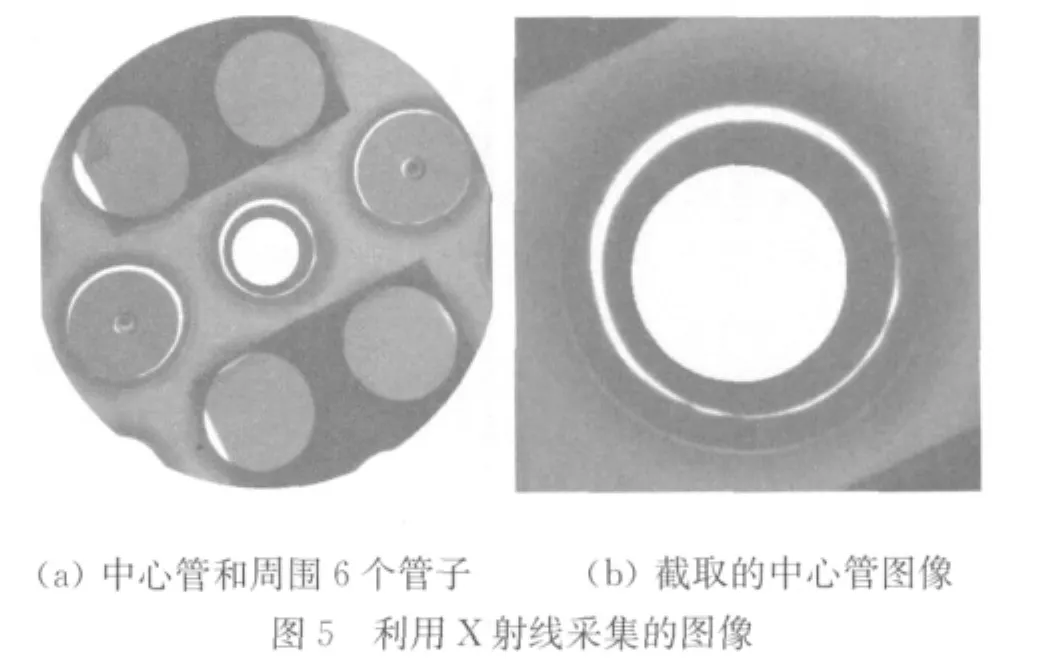

(1)X射線源測試 試驗條件為:管電壓160kV;管電流5mA;曝光時間4.62min;焦距700mm。

圖5為利用X射線采集的圖像,其中圖5(a)為模仿γ射線源安裝情況采集的中心管和周圍6個管子的圖像,并在中心和兩側放置專用像質計;圖5(b)為截取的中心管圖像。從圖5(a)和(b)中均能看見圓形像質計的1.0mm×1.0mm 的槽和1.0mm×1.0mm的孔,與膠片照相質量相當。

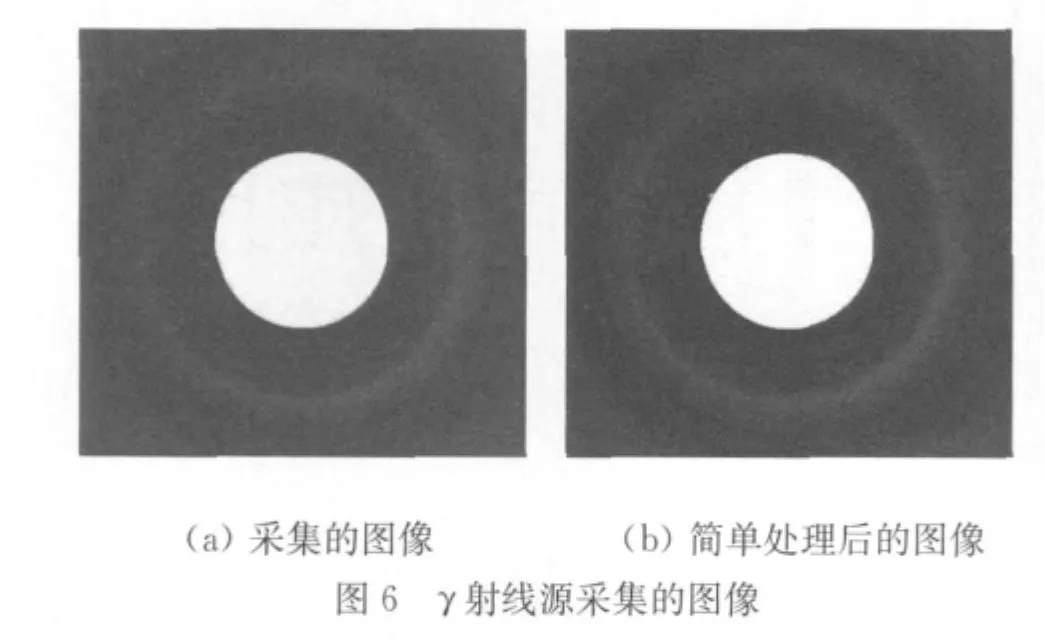

(2)192Ir源測試 試驗條件為:放射源活度0.4Ci;曝光時間60.48min;焦距70mm。試驗結果如圖6所示。

圖6為利用γ射線源采集的圖像,其中圖6(a)為采集的中心管子圖像,并在中心放置專用像質計;圖6(b)為經過簡單處理后得到的圖像。從圖6(b)中能看見圓形像質計的1.5mm×1.5mm的槽和1.5mm×1.5mm的孔。

2.4 試驗分析

對比X射線和γ射線采集的圖像效果,總體來說,γ射線采集的圖像質量稍差,并且整體灰度偏暗,采集時間較長。分析影響γ射線數字圖像質量的關鍵因素有:

(1)射線源發射強度的波動和噪聲 相比X射線的連續譜線,γ射線源的發射是自發進行,穿透試件到達探測器的光子數量較少;而線陣探測器采集圖像時需要相對運動,掃描速度與光子數量直接相關,探測器單位像素的面積小,使得每個像素檢測到的光子數大大減少,每個像素點的信噪比降低。只有適當的光子數量照射在探測器上,探測器才有能譜效應,導致采集時間增加。照射劑量的減少會增加量子噪聲,從而降低圖像質量,使得圓形像質計中γ射線分辨程度低于X射線。為了提高信噪比,獲得較高的分辨率和靈敏度,在動態采集中,通過連續疊加多幅圖像,可在保證檢測速度的同時來提高圖像質量。由于圖像的原始數據是不隨時間變化的,而噪聲是隨機的,因此只要疊加的幀數足夠多,就可以將量子噪聲有效地過濾。其連續疊加降噪的數學方程如下所示:

式中g(x,y)為疊加后圖像中某點像素的灰度值;M為疊加幀數;fk(x,y)為第k幀圖像中對應點的像素灰度值。

(2)旋轉中心偏移 旋轉中心的偏移主要靠機械裝置來保證,容許一定的誤差。其明顯的特征表現在圖像旋轉一周后未閉合或過重合。在試驗中通過保證線陣探測器在掃描所需的半徑處達到最優分辨率來控制運行速度,確保檢測圖像在容許誤差內。

(3)像元響應不一致性校正 線陣探測器的像元響應不一致性屬于探測器自身特點,其結果為掃描圖像時沿掃描方向產生條紋。為避免影響圖像質量,需對探測器進行校正。影響探測器校正的主要因素有射線源的光譜、曝光時間及成像系統的幾何結構。

在試驗中,γ射線源的能量是給定的,不能像X射線源能夠通過調節電壓、電流和曝光時間來確定合適的透照劑量(光譜),從而建立校正模型進行探測器的校正。γ射線源通過控制曝光時間和濾波板的厚度來調節適合的透照劑量,進而建立校正模型。

3 結論

通過對管子-管板角焊縫試件的射線數字透射成像試驗,分析了線陣列探測器在X和γ射線照射下的圖像特點,發現γ射線采集的圖像質量稍差,并且整體灰度偏暗,采集時間較長。分析了影響γ射線數字圖像質量的關鍵因素:① 射線源發射強度的波動和噪聲,可在動態采集中通過連續幀疊加,在保證檢測速度的同時能夠取得滿意的結果。② 旋轉中心的偏移,可主要靠機械裝置保證。③ 像元響應不一致性,可通過控制曝光時間和濾波板的厚度來調節適合的透照劑量,以實現探測器的校正。

[1]姚炫東,王元華.熱交換器管子-管板角焊縫的射線檢測[J].無損檢測,2003,12(12):647.

[2]李衍.壓力容器無損檢測—射線檢測技術(Ⅱ)[J].無損檢測,2004,26(3):132.

[3]屈國普,凌球,郭蘭英,等.X射線線陣列探測器數字圖像的非均勻性原因分析[J].核電子學與探測技術,2003,23(5):414-416.

[4]向東,郭蘭英,凌球,等.X射線線陣探測器的掃描成像研究[J].南華大學學報,2006,20(1):23-38.

[5]何山林,馬躍洲,陳光,等.線掃描X射線數字成像技術在螺旋焊管檢測中的應用[J].焊接,2006(11):56-59.

[6]孫朝明,李強,王增勇,等.CMOS探測器在射線檢測中的應用[J].儀器儀表學報,2007,28(4):420-422.

[7]丁克勤,陳光,梁麗紅,等.管子-管板焊接接頭射線數字成像自動檢測系統[J].無損檢測,2009,6(6):647.

[8]陳明,馬躍洲,陳光.X射線線陣實時成像焊縫缺陷檢測方法[J].焊接學報,2007,28(6):81-84.