冷軋棍的超聲表面波檢測

樊佳能,徐利軍,李生初,楊航飛,胡水江,徐 君,張 燕

(紹興市質量技術監督檢測院,紹興 312071)

軋輥的表面質量檢測通常采用超聲表面波法。表面波是超聲波在介質中傳播的一種型式,其振動可分解為與表面垂直和平行的兩個方向的振動,形成縱波與橫波組成的橢圓形振動,其只在物體表面很淺的表層傳播,一般在物體表面下2個波長深度范圍內集中了表面波總能量的99%,所以通常可以檢測的深度為兩倍波長[1]。以往當軋輥表面檢測到裂紋以后,只是由用戶根據經驗組織精磨,磨削量的確定沒有依據。若磨削量定得過小,磨削后軋輥仍然不能投入使用,須再次精磨,這樣既浪費了時間、精力,又造成磨床的無謂使用;若磨削量定得過高,又會造成對軋輥材料的浪費。所以,有必要對軋輥表面裂紋的深度進行測量。

1 試驗設備

1.1 探頭的選擇

軋輥表層一般為淬硬層,且材質多為鍛鋼件,因此表面波的衰減較小。由于所用探頭頻率越高,波長越短,有效探測深度越小,材質衰減越大,使得表面缺陷檢測能力下降。因此一般選用探頭頻率為1~2.5MHz,晶片尺寸為6mm×6mm至13mm×13mm之間比較合適。試驗設備采用CTS-3000數字式超聲波探傷儀。

1.2 人工反射體選擇[1]

各種形狀的人工缺陷對表面波的反射能力有明顯的不同。表面波對于暴露在表面上有棱角的缺陷有較大的反射能力;相反,對圓滑過渡的人工缺陷的反射能力較小。并且,隨缺陷距表面下埋藏深度增加,反射能力迅速下降。

2 檢測效果與缺陷定位方法

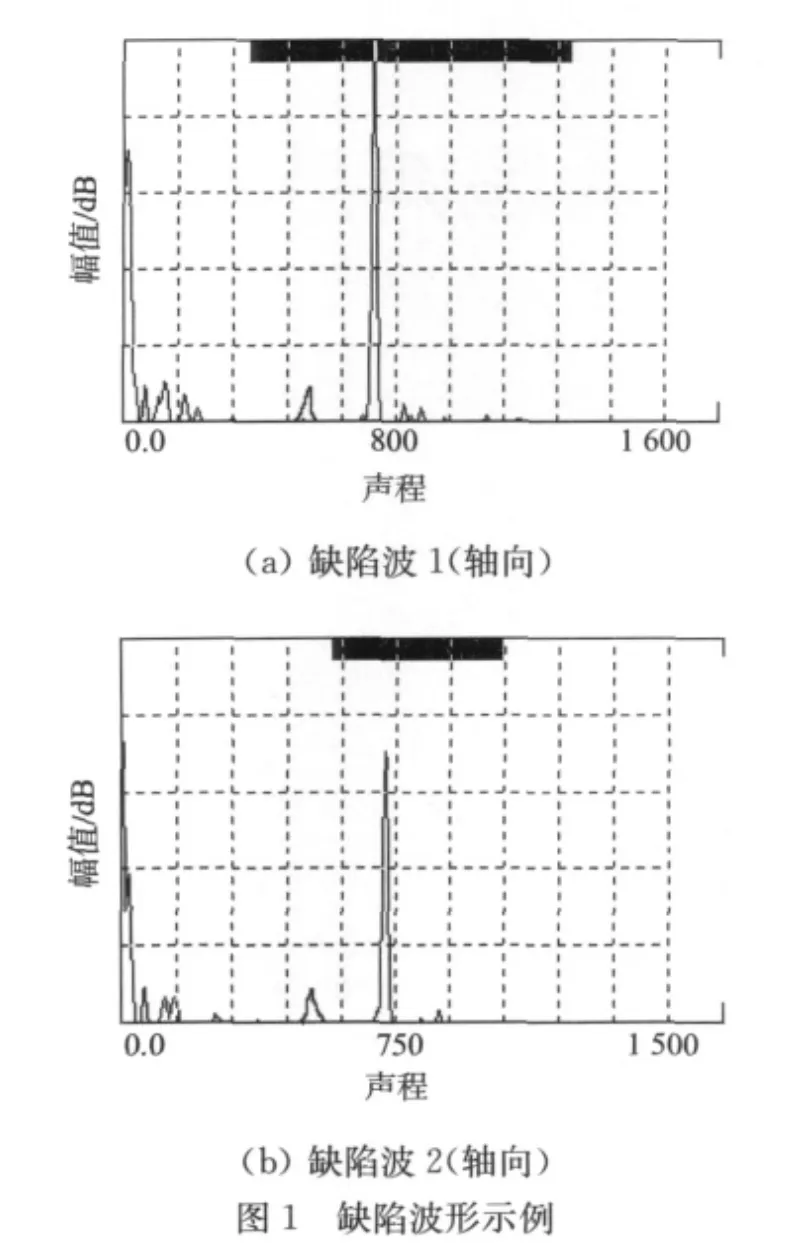

在生產實踐中,筆者采用超聲表面波發現了各式各樣的軋輥表面裂紋缺陷,缺陷形式及波形如圖1所示。

對于發現的缺陷波,可按照在軸向或周向上的聲程大致確定缺陷水平位置,然后對可疑點進行磁粉檢測驗證。

對缺陷深度的定量,目前還沒有很成熟的典型方法,通常各軋輥制造廠和使用廠家都是根據多年的軋輥探傷經驗進行判斷。筆者試驗選用頻率為1和2MHz的兩種表面波探頭。根據對不同軋輥多次探傷試驗總結,筆者認為這兩種表面波探頭在軋輥表層內能探測到缺陷的最大深度為:在同一靈敏度下,當缺陷波高只有10%時,1MHz探頭為5mm,2MHz探頭為2mm;當提高靈敏度,把缺陷波高調至20%時,1MHz探頭為10mm,2MHz探頭為3.5~4mm。

試驗時軋輥表層缺陷深度的確定方法如下:

(1)當用1MHz表面波探頭探測軋輥表面,在示波屏中出現的缺陷回波高度大于用2MHz表面波探頭探測的缺陷回波高度時,缺陷不在表面,但其具體深度不知。

(2)當用1MHz表面波探頭探測軋輥表面,在示波屏中出現的回波高度等于用2MHz表面波探頭探測的缺陷回波高度時,缺陷深度在0.1~0.3mm處。

(3)當用1MHz表面波探頭探測軋輥表面,在示波屏中出現的缺陷回波高度小于用2MHz表面波探頭探測的缺陷回波高度時,缺陷深度在0.5mm以內或在表面,肉眼或磁粉顯示可見。

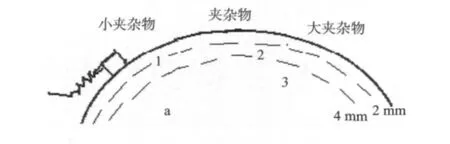

圖2 軋輥表面波探傷時表層缺陷確定示意圖

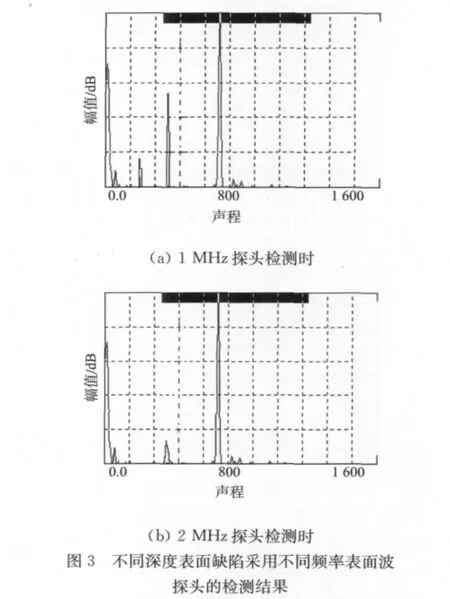

如圖2所示,在軋輥表層內有不同深度的三個夾雜物缺陷(缺陷1最小,缺陷3最大)。用1MHz的表面波探頭探測上述三種缺陷時,在超聲波儀器的示波屏上出現高度近似相同的三個缺陷回波,如圖3(a)。而用2MHz表面波探頭在相同位置探測上述三種缺陷時,小夾雜物1的回波高度不變,夾雜物2的回波高度減小,而夾雜物3的回波不可見,如圖3(b)。根據前述判斷準則可得:夾雜物1在輥面下0.1~0.3mm,夾雜物2在輥面下2~4mm,夾雜物3在輥面下4mm以外。

利用上述方法對表面波所檢裂紋深度進行評定時,取得了較好的效果。

[1]蔣盛,羅云東,于寶虹.軋棍表面波檢測影響因素分析[J].無損檢測,2005,27(8):435-437.