輕量化技術在機床設計中的應用*

謝志坤 路 平 史科科 劉伯聰

(沈陽機床(集團)有限責任公司設計研究院研發部,遼寧沈陽 110142)

現今,我國機床主體結構的設計更多采用傳統材料力學簡化計算與經驗設計相結合的方法,由于過于保守,致使產品設計制造成本過高。過去如果要提高機床精度,主要依靠提高機體的剛度,而提高機體剛度又只能通過加大加厚結構,其結果是機床重量的80%用于保證機床的剛度,只有20%用于機床的運動。因此,如何在保證機床剛度、強度、動態性能以及其他指標的條件下進行機床輕量化設計成為機床綠色制造中最為有意義的課題。

1 輕量化技術

輕量化技術包括結構優化設計技術、新材料設計技術、以及多學科綜合優化設計技術。我國機床制造業在市場培育下,產品技術水平和制造能力有很大提高,但與國際先進水平相比仍有較大差距。我國機床行業要想獲得可持續的發展,必須盡快研究、制造出符合社會需要的節能減排的新結構、新材料、新工藝和新技術,進而得以推廣資源節約型、能源節省型和環境友好型的綠色設計技術。

1.1 結構優化設計技術

機床結構件的設計,不僅要考慮其靜態性能、動態性能,大件重量也是考慮的必要因素。因此,設計出靜態、動態性能好,同時質量又不大的機床零部件既可以提高機床的整機性能,又可以降低機床的成本。利用合理的優化技術,布置結構件的筋板類型和分布,是現代設計人員必須要掌握的一項技術。

基于結構優化設計技術的輕量化設計主要包括:(1)在強度剛度約束條件下,對機床的床身、立柱等支撐件進行輕量化設計;(2)在動態性能約束條件下,對運動部件進行輕量化設計,分析不同動態性能下,機床關鍵部件強度、剛度、模態與重量之間的矛盾,研究機床受力部件的能量傳遞,優化運動部件的結構,在滿足動態性能要求的條件下實現運動部件的輕量化。綜上所述,機床結構件的優化方法研究是現代機床設計的必然發展趨勢。

1.2 新材料設計技術

近年來,各種新型輕質多孔材料,包括泡沫金屬,蜂窩材料等,在機床上逐漸開始應用。這種新型輕質多孔材料具有輕質、應力分布均勻、降噪以及減振等特點,可用于機床的運動部件,包括移動工作臺、滑塊以及移動導軌等。還可以用于機床的支撐結構,如立柱、導軌以及減速箱箱體等。另外,使用新材料或再生材料是機床輕量化設計的一個重要方面,如機床的大尺寸支承件使用人造花崗石,或在鋼板焊接的框架內填充混凝土,既可以節省金屬資源,又可以增加抗振性和熱穩定性;對一些受力條件復雜的零、部件,使用象碳素纖維等新材料,不僅可以使機床結構輕量化,而且可以提高壽命;對一些高硬度耐磨件,使用陶瓷等材料代替高硬度鋼,既可以減輕重量,又可以節省貴重金屬資源,還可以省去高硬度鋼在加工過程中需多次進行的、耗時耗能的熱處理工序。此外,機床運動部件的輕量化對節能降耗、機床減重以及提高機床的動力學性能有重要的意義。

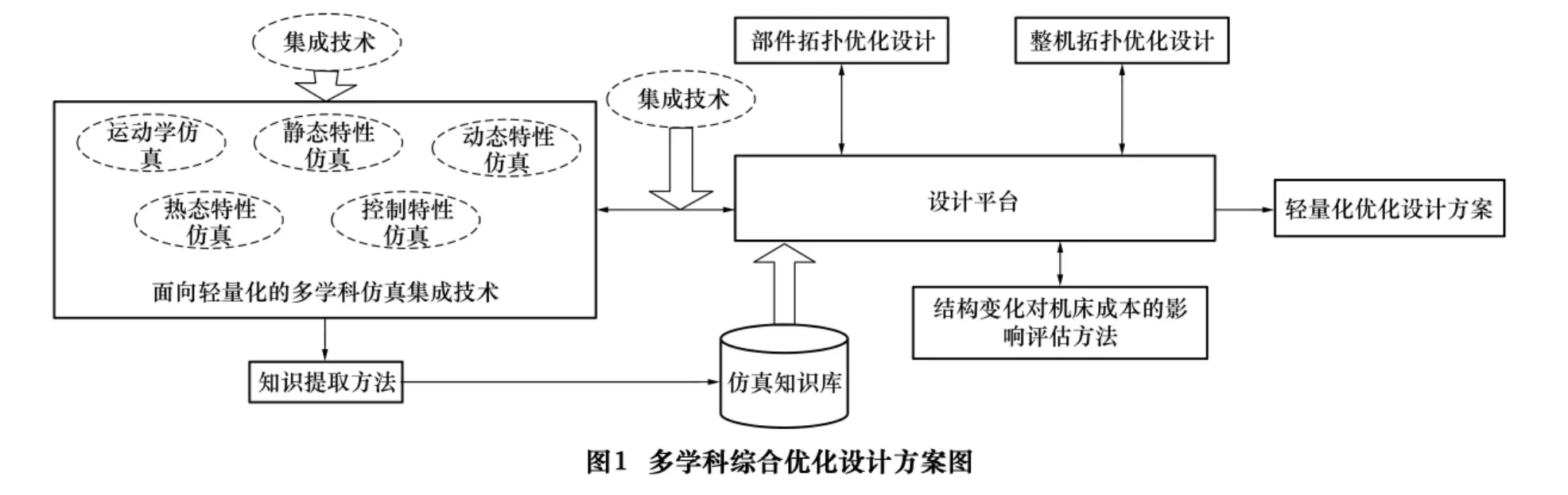

1.3 多學科綜合優化設計技術

基于多性能耦合,對機床整機輕量化綜合優化技術進行研究,分析機床零部件之間連接方式、接口形式及相應的能量流動形式,研究輕量化對整機綜合性能的影響,進行關鍵零部件的結構設計,實現綜合性能優化;由于現代數控機床是機-電-液多學科耦合的復雜系統,機床的輕量化過程中新材料的引入以及結構的改變,必然引起機床動態特性和傳動控制等各方面的變化,同時成本的改變也是一個需要考慮的重要因素。因此,需要充分考慮不同學科之間、不同子系統(結構)之間、局部和整體之間的耦合關系,采用多學科綜合優化設計方法,來獲得系統全局的最優解或非劣解。如圖1所示,即機床的輕量化設計開發過程中,在應用新材料、新結構減重的前提下,必須考慮其對制造成本、結構強度、剛度、傳動控制、動態特性等在內的機床綜合性能的影響,以保證輕量化技術與應用的有效性。多學科綜合優化設計的基本目的之一是充分利用各學科(子系統)的相互作用而產生的協同效應,獲得工程系統整體最優解。

1.4 技術展望

實現數控機床的輕量化,還離不開可靠的實驗,如可靠性試驗、靜剛度和動剛度測試試驗、機床輕量化后的性能實驗、新材料制備與加工實驗等。數控機床輕量化的研究,還需要有充足的現有數控機床的設計和應用數據,包括設計數據、加工工藝數據、性能數據、維護數據、故障數據等等,如此龐大的數據只有超大型的、產品齊全的機床企業才能提供。對于通用數控機床,其某些方面已經在一定程度達到了接近完善的程度,故只有在具有較深的相關理論研究者、經驗豐富的設計者和生產者長期合作、互通有無才有可能實現減重的目的。

2 輕量化技術在機床設計中的應用

現在的機床設計人員在進行機床設計時,多數采用類比設計法,在本單位原有產品或其他同類產品的基礎上進行變化或改進,只要原有產品不出現問題,就把某些結構及尺寸照搬過來,或進行按比例放大。這樣做雖然不會造成強度或剛度的不足,但大多存在結構尺寸的富余。其實,有些設備的設計完全可以進行優化改進,減小某些尺寸。對一些運動部件,利用有關軟件進行結構優化設計,既可以節省材料,又可以減輕重量,減小空運轉功率,減少機床使用時的能源消耗,在機床幾十年的生命周期內,節能相當可觀。對于一些箱體類的支承零件,變鑄件為鋼板焊接件,必要時在其內部填充一些混凝土,既可以減輕重量,節省材料,又便于回收利用。通過輕量化技術在機床設計中的應用可以大幅度減小移動部件質量和所需功率來構建具有生態效益的機床。減少機床的重量,節省材料;減少機床使用時的能源消耗,提高機床的動態性能。

2.1 結構優化技術在機床設計中的應用

機床大件通常指床身、立柱、橫梁、箱體等大型構件,其特點就是形狀復雜、自重大。此外,機床高速移動功能部件輕量化已經成為現代先進高速精密加工機床的重要發展方向,在機床高精、高速、綠色方向發展的過程中,機床大件結構優化技術已經變得越來越重要。隨著機床向高精度、高表面質量和高效率方向發展,要提高機床的加工性能,需要研究機床的靜剛度和動態特性。傳統的經驗設計以及實驗模擬的方法已經難以勝任,這就要求我們應用先進的結構優化技術方法,優化機床零部件的靜、動特性性能,從而提高機床整機的技術指標。

沈陽機床集團有限公司研制的VTC8080立式車床,如圖2、圖3所示,床身采用結構優化技術,經過有限元靜、動態特性仿真分析進行驗證,機床具備高剛性、精度好的優點。

2.2 新材料技術在機床設計中的應用

新材料是機床結構輕量化的重要研究方向,包括碳素纖維、陶瓷和復合材料。目前已經得到實際應用的是樹脂混凝土(或稱為礦物鑄造),它與傳統鑄鐵構件相比,具有阻尼系數大(是鑄鐵的10倍左右)、抗振性強、熱穩定性好等一系列優點。此外,如蜂窩金屬材料、纖維基增強復合材料因為具有輕質、高剛性的特點,能夠用于機床的床身支撐結構,如立柱、導軌以及減速箱箱體等。目前新材料的研究主要集中于日、美、歐等地。

瑞士米克朗公司HSM500高速加工中心(圖4)的機體是“O”形封閉式的整體樹脂混凝土構件。主軸滑座在橫梁上沿Y軸運動,主軸滑枕沿Z軸升降,工作臺在機體導軌上沿X軸移動。電主軸、滑枕和滑座以及附件的質量之和僅270 kg,整臺機床的全部移動部件與樹脂混凝土機體的質量之比是1∶10,遵循“應該重的則重,該輕的就盡量輕”的設計原則。

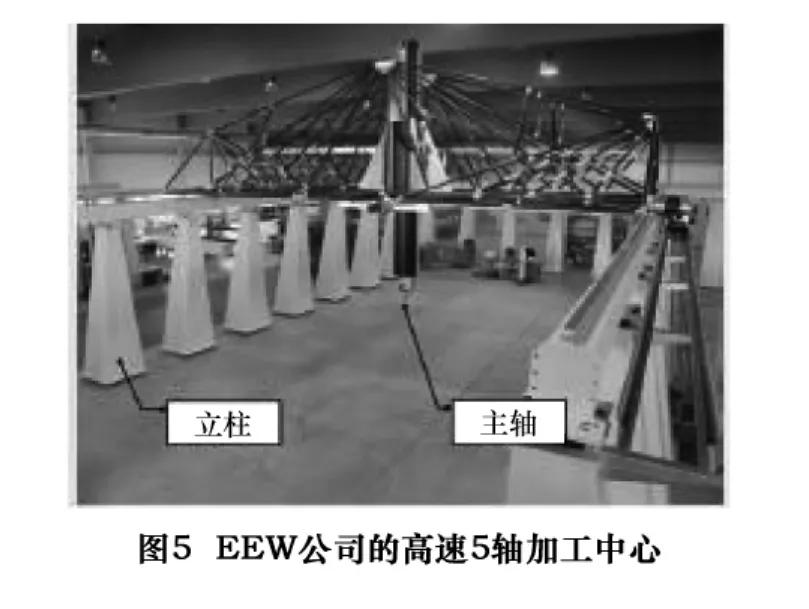

德國EEW公司用于加工風電葉片、飛機、汽車、船舶大型模具用的高速5軸加工中心(圖5)采用碳纖維管的桁架橋式橫梁,大幅度減小了運動部件的質量。

2.3 多學科綜合優化設計在機床設計中的應用

基于多學科綜合優化設計的輕量化設計必須考慮其對制造成本、結構強度、剛度、傳動控制、動態特性等在內的機床綜合性能的影響,以保證輕量化技術與應用的有效性。基于多性能耦合,對機床整機輕量化綜合優化技術進行研究,分析機床零部件之間連接方式、接口形式及相應的能量流動形式,研究輕量化對整機綜合性能的影響,進行關鍵零部件的結構設計,實現綜合性能優化。在設計機床的結構時,采用結構最簡單化原則,盡量簡化設計,減少不必要的零件數。降低制造成本。在設計機床的傳動系統時,盡量縮短傳動鏈,既可以減少零件數目,減少空載功率損失,而且可以提高傳動精度。在設計機床的結構時,如果能夠巧妙地進行功能優化,既可以安裝調整方便,又可以增加產品的可維護性,延長產品的生命周期。這種好的設計在許多結構中都可以看到,只是推廣不夠,現有機床特別是新產品中存在好多可以改進的地方。

2.4 輕量化機床應用前景

通過輕量化技術在機床設計中的應用,不僅能夠大大提高對數控機床綠色制造的認識,而且可以快速提升高速、精密數控機床開發設計、加工制造、再制造及回收利用等產品生命周期中的高能效關鍵技術。設計開發出具有綠色環保特性的新型機床設備;設計開發出新型的加工工藝及工藝設備;減少加工中的能耗和廢液排放,使我國機床制造業早日駛入綠色制造的快車道。實現資源效用最大化,緩解我國制造企業和社會發展帶來的原材料越來越緊缺,價格越來越昂貴的問題;作為裝備制造業的核心,機床行業對裝備制造業實現產業結構的現代化轉型意義重大,應主動為發展低碳經濟節能減排作出貢獻;同時,開展以知識為基礎的高能效制造技術研究,開發高附加值的高檔數控機床產品,提升自主創新能力,有助于機床企業在未來的競爭中占領行業的制高點。

3 結語

數控機床輕量化的研究,需要以充分的理論為基礎,有效的方法為工具,可靠的實驗為標準,強大的企業為依托,依靠科研工作者、數控機床的設計者和生產者長期合作、充分發揮各自的特長才能完成。我國重型機床制造業在市場培育下,產品技術水平和制造能力有很大提高,但與國際先進制造企業相比仍有較大差距。大重型機床行業要想獲得可持續的發展,必須盡快研究、制造出符合社會需要的節能減排的新結構、新材料、新工藝和新技術,進而得以推廣資源節約型、能源節省型和環境友好型的綠色制造工藝技術。依托數控機床戰略聯盟內優勢力量,產學研用相結合,集中突破輕量化設計技術,并集成到新產品研發中,開發出節能、環保指標達到國際先進水平的高速精密數控機床、功能部件和典型工藝,提高機床行業“綠色制造”水平,促進整個行業環保意識的提升。

[1]盧天健,張錢誠,王春野,等.輕質材料和結構在機床上的應用[J].力學與實踐,2007,27(6):1-8,26.

[2]謝雄光.淺議機床制造業綠色制造的模式[J].裝備制造技術,2010(5):133-134.

[3]宋強.綠色機床設計的重點措施[C].中國綠色制造新年論壇,2010:91-93.