一種切削液低排放維護(hù)再生系統(tǒng)的研制與應(yīng)用*

戴恩期 王一助

(廣州機(jī)械科學(xué)研究院有限公司,廣東廣州 510700)

裝備制造業(yè)是我國的重要支柱產(chǎn)業(yè)之一,發(fā)展迅猛,隨著國家對裝備制造業(yè)振興規(guī)劃的實施,國內(nèi)機(jī)械加工制造業(yè)又將迎來新的發(fā)展機(jī)遇,而裝備制造業(yè)的快速發(fā)展必將需求大量的金屬加工油液[1-2]。隨著水基金屬加工液的普及,產(chǎn)品廢液的后續(xù)處理和排放也成為金屬加工企業(yè)急需解決的重要問題。

大量文獻(xiàn)表明[3-5],從上世紀(jì)中葉開始,國外許多科研機(jī)構(gòu)和生產(chǎn)企業(yè)已經(jīng)對金屬加工油液廢液維護(hù)再生處理系統(tǒng)開展了系統(tǒng)的研究工作,且取得了部分的研究成果,并已有產(chǎn)品進(jìn)入市場。然而,進(jìn)口產(chǎn)品的昂貴性和技術(shù)保密性,使得其在國內(nèi)市場的應(yīng)用很少。

本文從國內(nèi)市場實際需要出發(fā),結(jié)合當(dāng)前使用較多的合成切削液性能特點,開展了低排放金屬加工油液的維護(hù)處理系統(tǒng)研究工作。通過對合成切削液、廢雜油以及各種細(xì)菌粒徑大小的比較和分析,篩選各種過濾材料和各種設(shè)備元件的選型,成功研制出一種適用于合成切削液的維護(hù)再生處理系統(tǒng),且已成功投入國內(nèi)某知名汽配企業(yè)使用。本文的研究工作將有助于延長切削液的使用壽命,有利于減少相關(guān)資源的消耗和廢切削液對環(huán)境和水資源的破壞,預(yù)期為推動我國生態(tài)環(huán)境和水資源的保護(hù)做出應(yīng)有的貢獻(xiàn),同時加快推進(jìn)我國節(jié)能減排的進(jìn)程。

1 低排放金屬加工切削液的維護(hù)再生系統(tǒng)設(shè)計

1.1 切削液中各種污染物研究

一般而言,在金屬加工過程中所使用的切削液主要分為乳化、半合成以及全合成切削液3大類。近幾年,我國水溶性切削液的發(fā)展較快,乳化液是應(yīng)用最廣泛、保持最高使用比例的切削液,但易生霉、發(fā)臭的缺點,使用壽命相對較短,難以滿足現(xiàn)代加工工藝的要求。而合成切削液主要是由水、潤滑劑、表面活性劑,防銹劑、防腐劑等多種材料組成,其特點是無礦物油、使用壽命長。隨著水溶性潤滑劑和極壓抗磨劑技術(shù)的發(fā)展,合成型切削液已能夠滿足輕、重負(fù)荷加工工藝的要求,同時特別適用于冷卻能力要求高的高精度磨削加工。合成切削液的材料研究已向無污染、多功能和通用性、容易洗滌、廢液容易處理而且對環(huán)境無危害方向發(fā)展[6]。從目前我國的國情來看,雖然傳統(tǒng)油基型和乳化切削液仍然在需求量中占據(jù)絕大多數(shù)份額,但合成切削液綠色環(huán)保的生態(tài)特點決定其一定是今后金屬加工油液的發(fā)展方向。為此,本文主要研究合成型切削液的維護(hù)再生系統(tǒng),預(yù)期為機(jī)加工行業(yè)的發(fā)展做一定的技術(shù)儲備。

在切削液的循環(huán)使用中,多種多樣的污染物會相互作用,由此會給整個機(jī)加工工藝過程造成較為嚴(yán)重的影響,導(dǎo)致成品質(zhì)量問題。主要有:金屬切削和加工過程產(chǎn)生的微粒、噴流到工件和機(jī)床上的加工液所帶入的空氣污染物、設(shè)備滲漏物、上一道工序留在工件上的殘留物、滋生的細(xì)菌等等[7]。研制再生系統(tǒng)時,必須先了解它們的粒徑大小,因此,我們首先研究了這些內(nèi)容。

表1 各種切削液及其雜質(zhì)顆粒度尺寸

經(jīng)過查閱相關(guān)文獻(xiàn)和實驗室利用Malvern2000粒徑分析儀研究,得出一般水溶性切削液、各種雜油以及各類細(xì)菌粒徑大小范圍,具體如表1所示。

1.2 再生系統(tǒng)技術(shù)原理

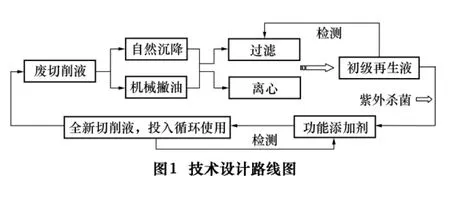

通過用沉淀、隔離、強(qiáng)力過濾、離心等物理處理方法,將廢切削液中的鐵粉、殘渣、雜油分離排走,達(dá)到凈化切削液的目的。凈化后的廢切削液經(jīng)過紫外殺菌后送回清理干凈的冷卻液箱中,同時適當(dāng)補(bǔ)充一些新鮮切削液或功能添加劑,以確保經(jīng)過維護(hù)處理的切削液能夠達(dá)到使用要求,可以循環(huán)使用。從而實現(xiàn)切削液的低排放,節(jié)約各種資源的消耗,同時減少排放對環(huán)境的污染,有利于保護(hù)生態(tài)環(huán)境。

再生系統(tǒng)總體技術(shù)設(shè)計路線如圖1所示。從技術(shù)路線圖中可以看出,實現(xiàn)切削液的低排放主要分預(yù)處理階段、初級再生階段和再生階段3個階段。首先,在系統(tǒng)外通過自然沉降和機(jī)械撇油的方式,將切削液中由機(jī)加工過程產(chǎn)生的尺寸較大金屬顆粒和非金屬廢棄物分離出來;其次,將切削液通過過濾和離心的方式進(jìn)行進(jìn)一步的處理,同時利用紫外殺菌對切削液進(jìn)行殺菌處理;最后,對切削液進(jìn)行重要使用性能指標(biāo)檢測,根據(jù)需要將添加合適的功能添加劑或新鮮切削液。

1.3 再生系統(tǒng)廢雜物處理方式選擇

在金屬加工過程中,污染物的清除是為了確保在一定的加工速度下,加工后的工件能夠達(dá)到理想的表面粗糙度和公差。為確保工藝要求和切削液的使用壽命,一般采用離心和過濾的方式來維持切削液的清潔性和可用性。對于單機(jī)供液潤滑系統(tǒng)而言,采用過濾的方法更為普遍,因為其使用更加靈活、方便。切削液通過濾芯過濾器的介質(zhì),過濾介質(zhì)會吸附和分離切削液中的雜油和其他固體雜質(zhì)。同時,利用壓縮空氣吹掉包裹在濾芯外面的過濾贓物,也即反沖洗方法,以提高濾芯的使用壽命,為切削液的長期維護(hù)提供可靠技術(shù)支持。

通過平行試驗,對離心式和過濾式處理系統(tǒng)這兩種廢雜物處理方式的使用效能進(jìn)行了比較。測試結(jié)果表明:離心式系統(tǒng),前置過濾器采用的是布袋式過濾器,過濾精度有限,加上后級的離心分離機(jī)雖然具有較高的輕液-重液-固體分離指數(shù),但對已到達(dá)一定清潔度的處理液來說,僅依靠重量差來分離,其固體和含油量分離處理效果不明顯;而過濾式系統(tǒng),前/后級都采用了過濾精度相對都較高的濾芯過濾,處理效果更為理想。具體實驗數(shù)據(jù)如表2和表3所示。

表2 離心式處理效果表

表3 過濾式處理效果表

過濾機(jī)理分析:通過系統(tǒng)外預(yù)處理后得到的切削液,預(yù)處理有利于提高再生效果和延長濾芯使用壽命;經(jīng)過氣動隔膜泵(氣動隔膜泵用氣動系統(tǒng)驅(qū)動,具有過載保護(hù)功能,該泵的特點是耐污染,對介質(zhì)的污染度要求低),泵輸出送至前過濾器(濾芯濾材為特種樹脂材料,過濾精度20 μm);然后送到下一級——分離過濾器,這一級的功能是油/水分離兼第二級精濾,其濾芯材料為特種濾材有特別的油分吸附功能,能把切削液中的油分及固體雜質(zhì)再作吸附、阻隔、分離,進(jìn)而過濾得到凈化的切削液。

1.4 維護(hù)再生系統(tǒng)設(shè)計

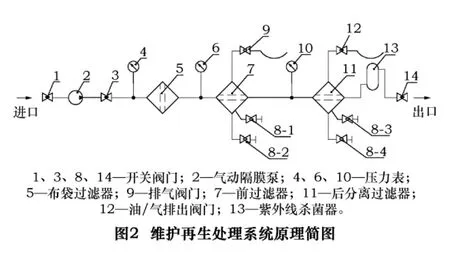

再生處理系統(tǒng)(圖2)的元件選型:

泵QBY-15-F46:考慮到“廢”液中的污染嚴(yán)重,選用過載力好的氣動型隔膜泵,流量為13 L/min;其特點是抗污染能力強(qiáng),泥漿介質(zhì)下都可以工作,也適用于油或水基介質(zhì);由于驅(qū)動源是氣動,過載堵住狀態(tài)下都不會損壞,適應(yīng)惡劣的工作環(huán)境;

開關(guān)閥門:選用塑料或不銹鋼基體的閥門,適應(yīng)水基切削液介質(zhì),防銹防腐;

袋式過濾器LATT-80DN:不銹鋼殼體材料,防銹防腐,布袋濾材可清洗再用,適應(yīng)水基切削液介質(zhì);

前過濾器:不銹鋼殼體材料,防銹防腐,適應(yīng)水基切削液介質(zhì);

后分離過濾器:不銹鋼殼體材料,防銹防腐,適應(yīng)水基切削液介質(zhì);

管路:PVC-U材料,耐腐耐用;

紫外線殺菌器SKW-UV-U08:用于切削液滅菌處理,防變質(zhì)。

技術(shù)原理:經(jīng)過系統(tǒng)外預(yù)處理后的切削液,經(jīng)過吸入管及開關(guān)閥門1,進(jìn)到氣動隔膜泵2,泵出口至前過濾器7,然后經(jīng)過后分離過濾器11,分離油/水,把切削液中的油分及固體雜質(zhì)分離出去,經(jīng)過管路紫外線殺菌器13滅菌,進(jìn)而得到凈化的切削液。

預(yù)處理后的切削液即初級再生液,進(jìn)入維護(hù)再生處理系統(tǒng)后,通過耐污染的特殊氣動泵源加壓,以強(qiáng)力過濾的方式,把殘存的微顆粒攔截清除,同時在強(qiáng)力過濾的過程中,把水溶物質(zhì)為主的廢棄液中的懸浮乳化顆粒擠碎分離,為下一步的水油分離創(chuàng)造條件;利用切削廢棄液中油溶性物質(zhì)對用特種材料制作的環(huán)帶的附粘特性,把主要以水溶物質(zhì)為主的水基廢棄切削液,其中的懸浮油溶性物質(zhì),通過粘刮收集等方法最大限度地清除;同時,通過紫外線殺菌器有效殺死溶液中的細(xì)菌;通過水油分離器,把廢棄液中油性物質(zhì)進(jìn)一步分離清除,進(jìn)而得到清除了廢油及廢雜物的切削液,成為再生循環(huán)使用的基礎(chǔ)液。“臟”切削液過濾凈化、除油和滅菌后適當(dāng)補(bǔ)充一些新鮮切削液,送回清理干凈的冷卻液箱中重復(fù)使用,使切削液長期保持在最佳狀態(tài),非常有效地清除混雜其中的廢油和廢雜物分離,廢液進(jìn)行維護(hù)再生使用。這樣通過定期對切削液進(jìn)行;維護(hù)再生處理凈化,使切削液可以保持在一個良好的工作狀態(tài)。

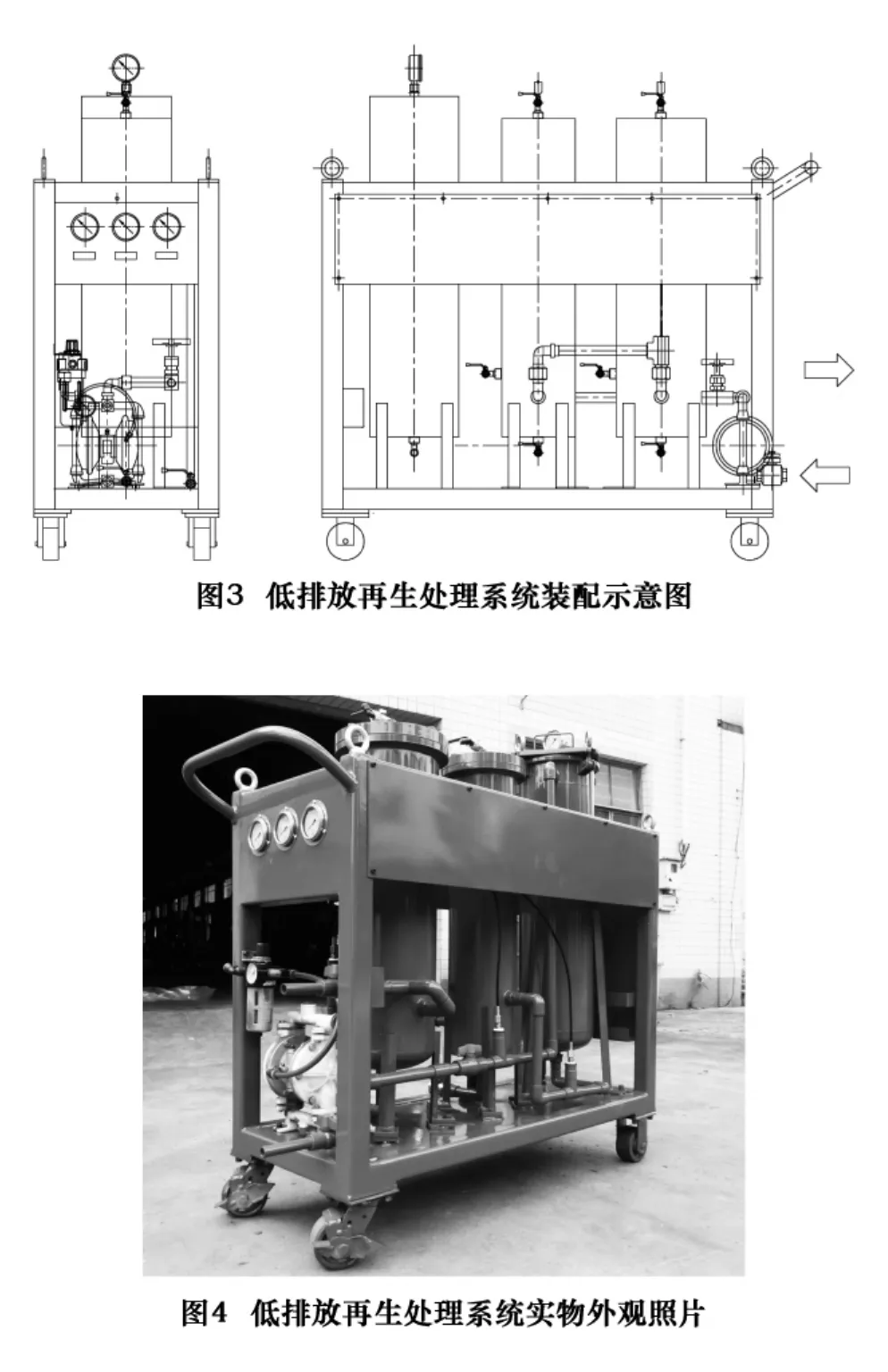

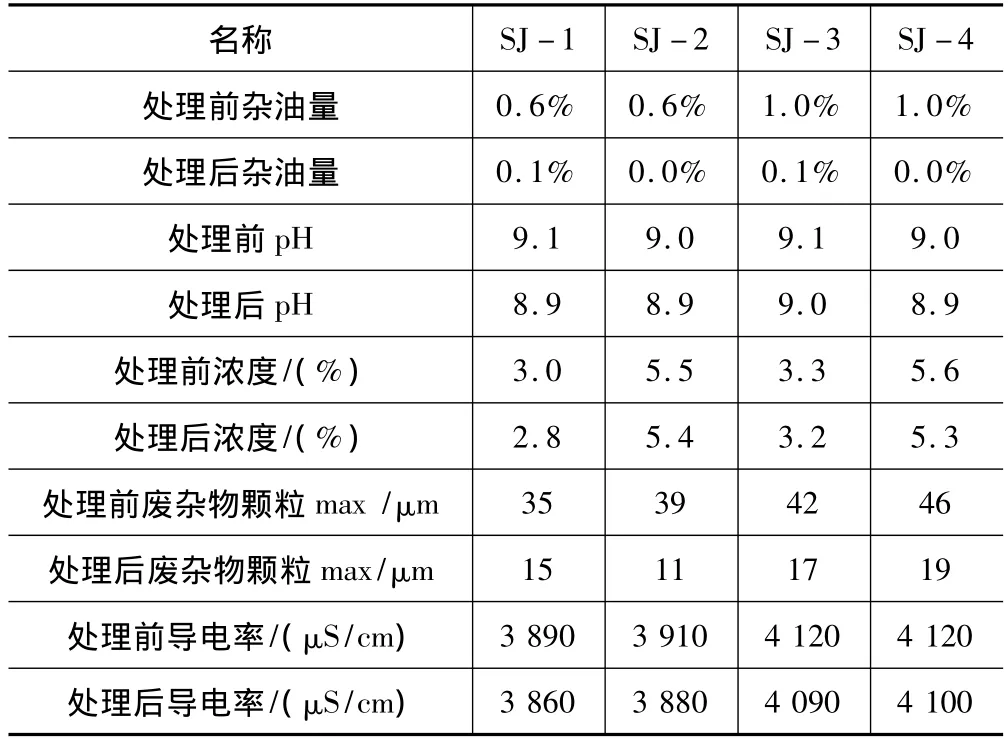

廢切削液再生的方法有很多,包括在單機(jī)或集中供液系統(tǒng)上使用原有的或“后添加”的過濾設(shè)備。間歇或連續(xù)處理系統(tǒng)可以作為對現(xiàn)有過濾系統(tǒng)的補(bǔ)充。大多數(shù)情況下,廢切削液再生設(shè)備通常是針對單機(jī)型的加工系統(tǒng),由于管理的需要,這類設(shè)備對再生系統(tǒng)的要求也最高。用于廢切削液再生系統(tǒng)的兩種主要技術(shù)就是上文所提及的過濾法和離心法,這兩者都是以將雜油和固體物質(zhì)的去除為主要目的。本文所研發(fā)的低排放再生處理系統(tǒng)采用的是過濾式方法技術(shù)原理,適用于單機(jī)加工系統(tǒng)的使用,其裝配示意圖和實物外觀圖如圖3、圖4所示。

2 實驗

2.1實驗室再生處理試驗

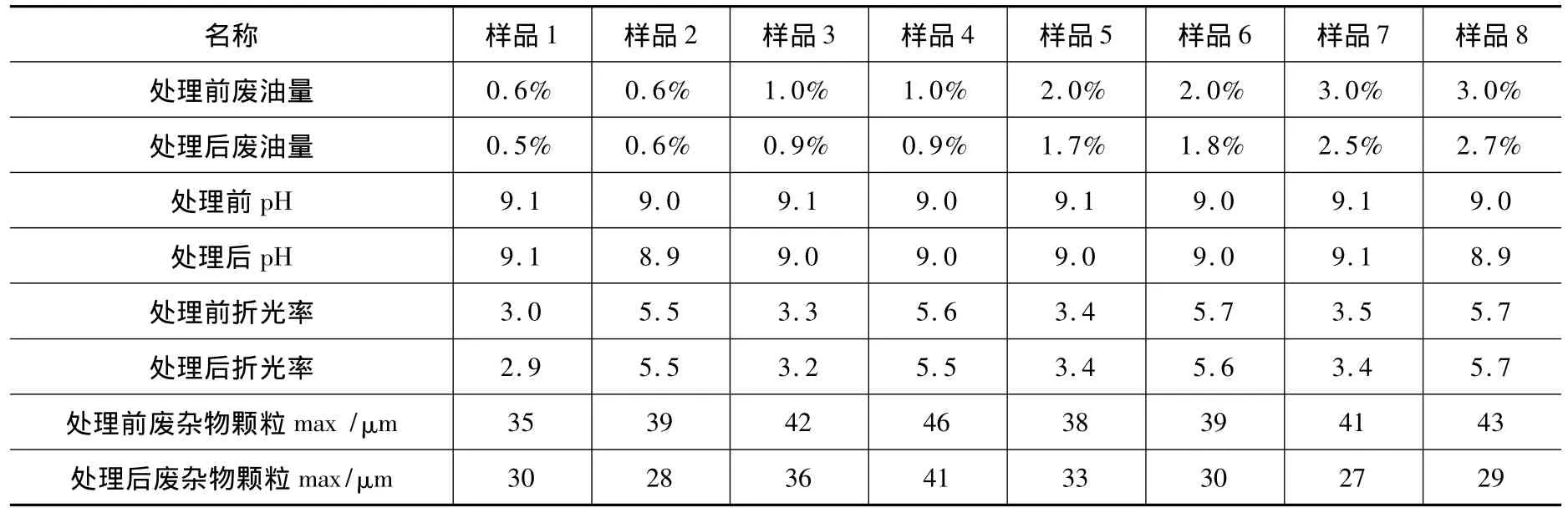

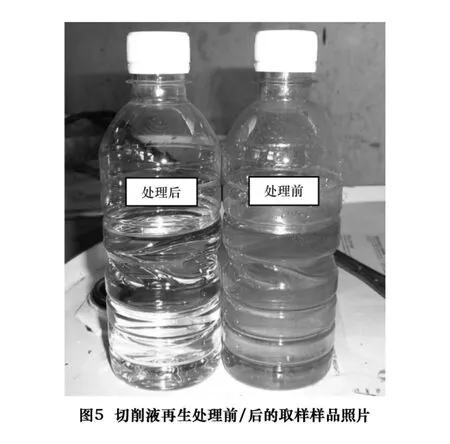

在實驗室,利用從加工企業(yè)回收回來的不弄濃度的廢切削液,進(jìn)行了低排放維護(hù)再生系統(tǒng)的再生處理試驗。選擇兩種不同濃度的廢切削液進(jìn)行了為期一個月循環(huán)測試,結(jié)果表明經(jīng)過再生處理后,切削液的雜油含量相對于處理前明顯減少,基本可以清理完全;廢雜固體顆粒物的最大粒徑也較之處理前明顯減小;而其他如pH值、濃度、導(dǎo)電率等使用性能指標(biāo)則改變不大,通過補(bǔ)充新鮮切削液或者適量的功能添加劑,處理后的切削液性能可以達(dá)到機(jī)加工工藝潤滑的要求。具體處理結(jié)果,如表4所示。

表4 實驗室系統(tǒng)再生處理效果表

2.2 工廠工業(yè)應(yīng)用中試試驗

一般而言,切削液的排放主要的原因有:較高的細(xì)菌和霉菌含量,導(dǎo)致產(chǎn)品無法使用;雜油、廢雜物等污染物含量過高;不溶性物質(zhì)和金屬切屑、磨屑含量過高;原有組份的選擇性消耗。以上原因中任何一項都可以造成切削液加工性能的崩潰,導(dǎo)致不能滿足實際生產(chǎn)的需要,不得不予以替換新鮮的切削液。機(jī)加工企業(yè)大多是將廢棄切削液外包給具有污水處理資質(zhì)的單位來處理,也產(chǎn)生了相對較為昂貴的費用。因此,受廣東某知名汽配生產(chǎn)企業(yè)的委托,筆者們將研制的低排放維護(hù)再生系統(tǒng)在其一分廠的磨削生產(chǎn)線進(jìn)行工業(yè)應(yīng)用試驗,該生產(chǎn)線使用的是合成型切削液作為加工過程的潤滑材料。預(yù)期為該企業(yè)降低切削液購置成本,降低單位工件的綜合能耗成本,從而提高其產(chǎn)品的市場競爭力。

該公司擁有5個機(jī)加工車間,每個車間均有多條生產(chǎn)線,多為立式加工中心和普通機(jī)床,主要有車削、粗磨和精磨等加工方式,以模具鋼的材料為主,所有的加工工序均使用合成型切削液,且都為單機(jī)供液系統(tǒng)。低排放處理系統(tǒng)投入使用后,該條生產(chǎn)線的切削液大約每周就再生一次,每周平均再生處理約5~6 m3。在生產(chǎn)車間配有專門的再生前切削液收集油池,再生處理后和配新鮮切削液油池。通過近3年來的現(xiàn)場試驗表明,低排放再生處理系統(tǒng)的投入使用,可提高切削液的使用壽命60%以上,減少企業(yè)綜合使用成本效果明顯。

表5 切削液維護(hù)再生處理前后檢測結(jié)果

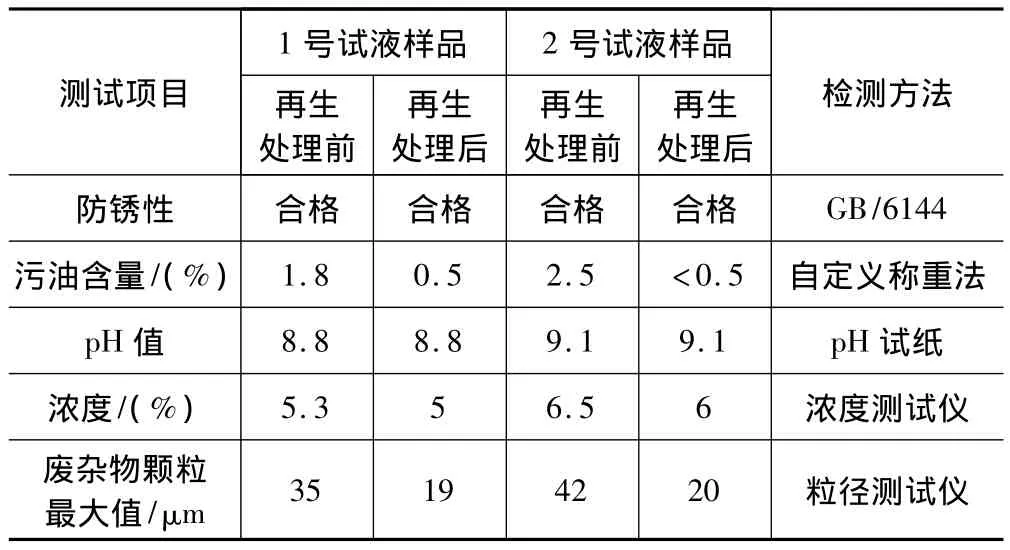

在試驗車間對再生前后切削液的基本性能指標(biāo)進(jìn)行了檢測,通過對車間提取的合成切削廢液進(jìn)行維護(hù)再生處理,得到處理后的凈化凈液,做凈化效果的化學(xué)分析、性能指標(biāo)等測試對比,詳細(xì)結(jié)果如表5所示。圖5為現(xiàn)場處理前/后的切削液的取樣樣品對比照片。測試結(jié)果也同樣表明,再生處理后切削液雜油含量和廢雜物顆粒明顯比處理前少,達(dá)到預(yù)期研究目標(biāo)。

3 結(jié)語

(1)隨著現(xiàn)代裝備制造業(yè)的快速發(fā)展,金屬加工用潤滑材料也快速向綠色、環(huán)保和生態(tài)的方向轉(zhuǎn)移,合成切削液無污染、多功能和通用性、容易洗滌、廢液容易處理等特點,正是切削液的發(fā)展方向。低排放維護(hù)再生系統(tǒng)的應(yīng)用,能夠有效延長合成型切削液的使用壽命,從而減少廢切削液的排放和各種資源的消耗,將有利于生態(tài)環(huán)境的保護(hù),有助于推進(jìn)我國節(jié)能減排前進(jìn)的步伐,必將引領(lǐng)切削液的管理和發(fā)展的新方向。

(2)低排放維護(hù)再生系統(tǒng)的成功工業(yè)應(yīng)用表明,其能夠延長合成型切削液使用壽命60%以上,有助于降低切削液的更換成本,減少因換新鮮切削液而帶來的停工停產(chǎn)危機(jī)和人工消耗,使得金屬加工企業(yè)能在加工液的性能和經(jīng)濟(jì)性方面取得實質(zhì)性的改善,切實提高企業(yè)的市場競爭能力,為企業(yè)的快速發(fā)展提供有力技術(shù)支持。

(3)低排放維護(hù)再生系統(tǒng)的成功實施,有利于節(jié)約水資源,為全國各地的城市治水工程提供支持。

[1]戴恩期,李朝圣.綠色制造用高性能水機(jī)全合成切削液研究[J].潤滑與密封,2010,37(3):106-112.

[2]李瑋,馬濤,林廣山,等.水機(jī)金屬切削液的研究現(xiàn)狀及發(fā)展趨勢[J].工具技術(shù),2010,44(6):6-9.

[3]Byers J P.Metalworking fluids[M].2ndEdition.CRC/Taylor& Francis,2006.

[4]Bennett K W.Iron age's guide to metal cutting fluids[M].Iron Age,1984:18-26.

[5]Mahdi S M,Skold R O.Ultrafiltration for the recycling of a model water based metalworking fluid:process design considerations[J].Lubrication Engineering,1991,47(8):686-690.

[6]薛中,夏淦珍,林心勇.環(huán)保性高效多功能全合成切削液[J].機(jī)床與液壓,2007,35(8):256-257.

[7]邱金華,羅新民.合成長壽命金屬加工液[J].合成潤滑材料,2007,34(1):4-7.