西門子802D預裝潤滑控制程序的改進

徐呈藝 曹 健 周開俊 陳淑俠 萬 馨

(南通職業大學機械工程學院,江蘇南通 226007)

數控機床的潤滑系統主要包含對機床導軌、傳動齒輪、滾珠絲杠和主軸箱等潤滑。集中潤滑供油系統是指從一個潤滑油供給源把需要量的潤滑油準確地供往多個潤滑點的系統,目前大部分機床采用這種方式。潤滑的主要作用是減小機床加工時的摩擦阻力,提高機床的加工精度,減小磨損,防止腐蝕,提高工作效率,延長機床的使用壽命等。本文以西門子802D系統CAK系列數控車床為對象,對其潤滑程序進行了分析并實施了改進,應用證明改進效果良好。

1 802D系統預裝程序的潤滑控制過程

西門子802D數控系統廠商預裝的SAMPLE_TURN.PTP PLC應用程序對實際的加工應用具有優良的效果,在國內機床廠商中使用較廣泛,適合具有X和Z兩個進給軸的數控車床如CAK系列等。它的間歇供油系統周期性定量對各潤滑點供油,使磨擦副形成和保持適量潤滑油膜,其潤滑時間和潤滑間隔時間根據數控機床的實際需要可以分別用參數MD14510[25]和 MD14510[24]設定。

如果上電潤滑設定參數MD14512[18].2有效,數控機床開啟后立即潤滑一段時間(比如30 s),然后潤滑電動機停止潤滑,潤滑間隔時間后(比如8 min),再次潤滑相同時間(30 s),以此循環;如果上電潤滑設定無效,數控機床開啟后,沒有立即潤滑,潤滑間隔時間后(如8 min),潤滑一段時間(如30 s),再停止潤滑,一段時間后(8 min)再次潤滑并反復循環。期間任何時刻按下操作面板的手動潤滑鍵K5應立即進行潤滑。如果發生電動機過載或潤滑油不足的情況,停止潤滑并發生報警,同時禁止進給,即停止加工。

2 原潤滑控制存在的問題及改進

(1)上電潤滑方式及改進

原潤滑方式上電設定程序如圖1,M152.0為潤滑命令,機床上電時,并不是立即潤滑,要依據MD14512[18].2參數設置是否有效,位地址為 V45001018.2,缺省是“0”。如果設置是“1”,則機床上電后才立即潤滑。如果機床位地址V45001018.2的變量是缺省值,機床上電后,而MD145120[24]參數設定潤滑間隔時間一般較長,如果這時操作人員忘了手動立即潤滑就開始加工,這時的非充分潤滑狀態對導軌等部分磨損較大,直接影響其運動精度和加工精度。

對這樣的改進可以在原程序中直接去掉上電潤滑的設置,即機床開機,潤滑泵立刻開始工作,以便在短時間內提供足夠潤滑油,使機床導軌上迅速形成一層油膜,為后續正確操作與加工質量提供了重要的保障。

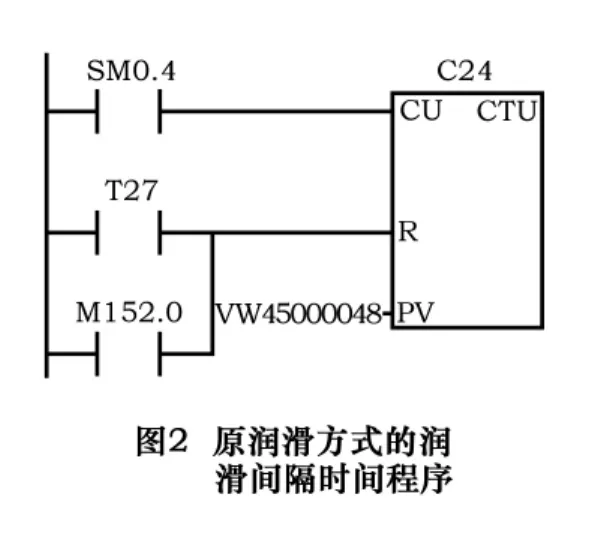

(2)定時潤滑方式及改進

原潤滑間隔時間計算程序如圖2,采用了C24計數器和1 min時鐘脈沖周期的特殊繼電器,從而實現計算潤滑間隔時間且單位為min,VW45000048的變量對應潤滑間隔時間MD145120[24]設定的參數。工件待加工、加工完畢或機床調試時,機床往往處于暫停工作狀態,潤滑油的需求量相應減少很多甚至不再需要,即使特殊情況下也可用K5鍵手動潤滑。但定時潤滑方式在機床處于暫停狀態時,也按原有固定單一頻率潤滑,暫停時間越長,潤滑次數就越多,就造成了很大的浪費。

而西門子802D系統提供了MD33050參數可設置每軸的PLC控制的潤滑移動距離,即LUBRICATION_DIST,X軸的“潤滑脈沖”信號地址為 V39001002.0,Z軸的“潤滑脈沖”信號地址為V39011002.0。響應的進給軸移動的距離達到MD33050參數設置的移動距離后,不管軸是手動方式還是自動方式,移動正負方向,對應軸相關接口信號“潤滑脈沖”(V390x1002.0)信號會被激活,使 V39001002.0或V39011002.0的狀態改變,由這些編程資源實現行程潤滑代替定時潤滑,這樣就可以解決機床在定時潤滑方式暫停狀態下浪費潤滑油的問題。

(3)潤滑油不足的處理及改進

原潤滑方式報警程序如圖3,它是把電動機過載和潤滑油不足歸為一類處理,都會停止潤滑并發生報警,同時禁止進給。電動機過載,常與潤滑系統因油路堵塞,潤滑電動機長時間運行或溫升過高等因素有關,應立即禁止加工按原程序處理。

潤滑油不足,短時間不至于影響機床的性能,無需立即禁止進給,停止加工。但應有對操作者的報警提醒,如屏幕的報警提醒:700021 0 0“*** 請立即添加潤滑油,否則8 min內停止加工”,同時4號LED燈亮提醒。如果操作人員沒有在規定時間內予以添加,可立即自動控制機床進給禁止進入暫停狀態。

3 改進的潤滑程序的建立

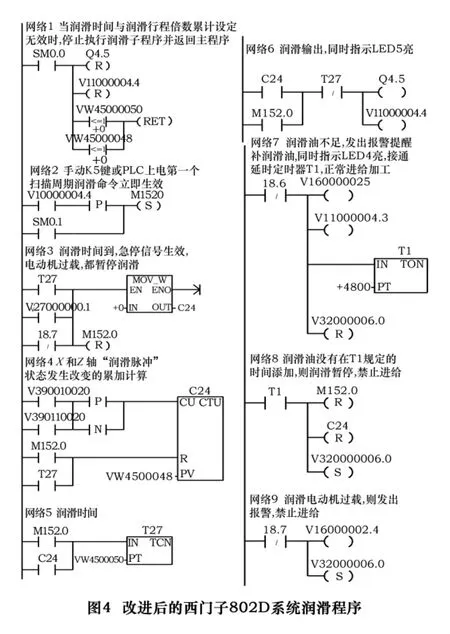

潤滑程序的改進盡量在原程序的基礎上進行,這樣可以快速建成自己的PLC應用程序,而且具有短時間內成功率高的優點。表1中列舉了需用到的編程資源地址對應的功能含義和接口信號傳輸方向等。為了改進后潤滑程序表達更為直觀,這里編寫的PLC程序中的編程資源大都以地址的形式直接給出,如圖4。

表1 改進的潤滑程序的編程資源地址說明

潤滑程序在802D數控系統中以子程序的形式給出,所以網絡1的功能就是當潤滑參數設置無效時,停止執行當前潤滑且返回主程序,除此以外還對潤滑輸出進行了初始化。網絡2實現了PLC上電立即潤滑的功能。

行程潤滑原理是對計算車床X軸和Z軸兩軸潤滑脈沖數的累積,達到計算兩軸移動行程的目的,其中MD33050參數是通道專用機床數據,不管是X軸或是Z軸超過設置的距離時,都各自發出對應“潤滑脈沖”信號。如機床上電后當機床某軸移動到參數設定距離后,“潤滑脈沖”信號狀態為1,當機床軸再次移動到參數設定的相等距離后,“潤滑脈沖”信號狀態為0。即當“潤滑脈沖”信號狀態由0變為1時或當“潤滑脈沖”信號狀態由1變為0時,為了方便計算機床的行程,這兩種時刻計數器C24當前值須加1,所以我們可以把正跳變觸發和負跳變觸發指令聯合使用,如網絡4。計數器C24的當前值是X軸“潤滑脈沖”信號和Z軸“潤滑脈沖”信號累加的結果,當累計到VW45000048的值時,C24邏輯位為“1”,便接通圖4網絡6中的潤滑輸出和5號指示燈,同時網絡5中T27開始計算潤滑時間。潤滑時間達到時,網絡6中潤滑停止,網絡4中C24立即復位,網絡5中T27復位,則網絡4中T27常開觸點恢復斷開。如果潤滑命令M152.0此時不生效,C24又開始重新累計兩個軸的“潤滑脈沖”數計算行程,即潤滑正在進行時的行程可以忽略,以此反復循環,實現了潤滑間隔依靠行程的原理,每次潤滑時間是可由原參數進行設置,單位為0.01 s,可設最長時間為327.67 s。這樣在待加工、加工完畢或調試等暫停狀態時,不會導致頻繁潤滑,很大程度地節省了潤滑油。

由于兩軸“潤滑脈沖”信號發出的時間上有先后,時間間隔難以計算。例如當某一時刻X軸“潤滑脈沖”信號發出時正好達到了C24的計數預設值,而Z軸在本身對應的“潤滑脈沖”信號之前發出后到此時刻已經移動了一段距離,這樣兩軸總行程累計就難以把握。以我們的經驗,MD33050參數在設置時盡量小些,這樣參數MD14510[24]可以設置的大些,實際總行程的可控精度就可以高些。如MD33050參數設置為200mm,MD14510[24]參數設置為 40,這樣兩軸累計總行程達到8 m左右就潤滑輸出一次。

當發生潤滑油不足時,網絡7中的I8.6觸點閉合,接通報警信號700021和4號LED指示燈,提醒及時補足潤滑油,使進給禁止信號復位,即繼續進給狀態,加工不會立即中斷,同時接通定時器T1(定時基準為100 ms)。如在T1規定的時間內及時添加潤滑油,按復位鍵,用戶報警消失,對加工并不影響,保證了加工過程的連續性,減少了停機時間。如沒有在T1規定的時間內添加潤滑油,除了出現用戶報警信號外,還會激活送往通道的進給停止信號V32000006.0,禁止進給,只有添加足夠潤滑油,再按復位鍵可消除進給保持,然后按“循環啟動”按鈕,機床可繼續加工操作。

用戶報警文本是用戶處理報警的重要信息,潤滑油不足PLC用戶報警文本的制作具體過程如下:

(1)利用準備好的“802D sl調試網線”將計算機和802D sl的X5連接起來;從WINDOWS的“開始”中找到RCS 802,并建立在線連接;(2)選擇[Extras]→[Toolbox Manager]→[Select OEM],如圖5;(3)選擇“Chinese”→“alcu.txt”→[Edit];(4)在彈出的編輯工具中編輯報警文本“alcu.txt”,在引號內寫入報警時要提示的信息:700021 0 0“***請立即添加潤滑油,否則8 min內停止加工!!”。每個報警文本最多50個字符(25個漢字),不足50個字符的應在引號中增加空格。

4 結語

改進后的潤滑控制程序,已在當地部分企業應用了一段時間,反饋效果良好。潤滑不充分導致的導軌研傷等問題得到了較大的改善,提高了機床的運動精度和加工精度,潤滑油液比改進前平均節省了12% ~20%左右,同時減少了停機時間,提高了工作效率,降低了機床維護成本,具有綠色制造技術的鮮明特色。

[1]曹健,顧劍鋒.數控機床潤滑系統控制的改進[J].制造技術與機床,2005(8):72-73.

[2]SINUMERIK 802D sl簡明調試手冊[Z].西門子系統資料,2008(2).

[3]SINUMERIK 802D sl PLC子程序庫說明[Z].西門子系統資料,2009(5).

[4]SINUMERIK 802D sl機床數據與接口信號參數手冊[Z].西門子系統資料,2011(3).