淺談復雜環境下粉土粉砂地層盾構進洞施工技術

陳 卓,陳 強

(中鐵二局股份有限公司城通公司,上海200336)

1 工程概況

1.1 進洞段概況

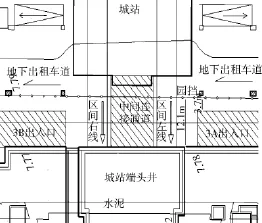

秋濤路站~城站站區間左線隧道共計管片931環,盾構推進至907環之后進入進洞段掘進,區間左線城站進洞段長約30 m,2‰的上坡進洞,隧道頂埋深10.38 m。盾構進洞端情況如圖1、圖2。

圖1 左線進洞端平面圖

圖2 城站端頭井縱剖面圖

1.2 水文地質

工程區淺部地下水屬孔隙性潛水類型,主要富存于上部①層填土及③層粉土、粉砂中,補給來源主要為大氣降水及地表水。盾構進洞穿越地層為:③3層砂質粉土、③6層粉砂夾砂質粉土。均呈飽和狀態,滲透性略好,屬弱透水層,為主要的潛水含水層,具有明顯的觸變性和流動性,在水動力條件作用下,易產生管涌、流砂及振動液化現象。

1.3 周邊建(構)筑物情況

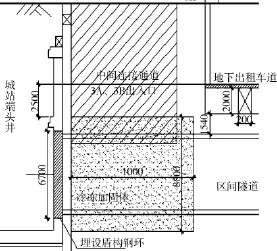

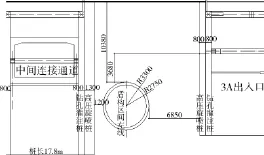

秋濤路站至城站站區間左線進洞主要穿越建構(筑)物有城站地下出租車道、高架橋、城站站附屬結構3A出入口。中間連接通道后,左線隧道邊線距離中間連接通道1.2 m,距離3A出入口6.85 m。頂部距離3A出入口開挖線3.68 m(圖3)。該出入口正處于開挖階段,且發生過多次的涌水涌砂現象。根據右線進洞情況,3A出入口的涌水涌砂對盾構進洞存在極大的施工風險。

圖3 中間連接通道、3A出入口與左線剖面關系圖

1.4 洞門端頭凍結加固情況

端頭井采用水平冷凍方式加固,凍結孔按水平角度布置,孔數56個,外圈凍結加固長度11 m,內圈凍結加固長度2.5 m,如圖4所示。

圓柱體凍結孔沿洞門中心作直徑8.0 m圓形布置。外圈孔(W孔)開孔間距為0.78 m,孔徑89 mm,孔數32個,長度12.4 m。板塊凍結孔沿洞門中心按直徑為5.4 m、2.7 m圓形布置。其中中圈孔(Z孔)開孔間距為1.123 m,孔數15個,凍結孔長度3.9 m;內圈孔(N孔)開孔間距為1.033 m,孔數8個,凍結孔長度3.3 m;洞口中心布設1個凍結孔,凍結孔長度3.3 m。

圖4 洞門冷凍孔布置

2 盾構進洞施工風險

通過前期右線進洞情況及現場實際情況分析,秋城區間左線進洞存在以下風險。

2.1 地表水含量極高

從城站出租車通道及鐵道大廈底板結構分析,其下部存在大量的地表水,在左線盾構進洞時這些水猶如一個“水庫”一般懸于冷凍體尾部的上方。在左線的進洞過程中,如此大量且壓力高的水源將直接影響著進洞安全。

2.2 土層擾動極大

城站站附屬結構3A、3B出入口及中間連接通道發生了多次大型涌水涌砂,地下可能存在空洞;兼之右線進洞過程中也發生了流水事件,對土體的擾動極大,增加了土體的流動性。

2.3 進洞過程中縱向通道封堵困難

由于秋城區間開挖用的海瑞克盾構機呈“椎體”造型,(刀盤及盾尾直徑分別6.45 m和6.37 m,有8 cm的間隙)若是在盾體向外徑方向施作注漿,盾構機推進時盾體外漿液堵塞使縱向滲漏通道失去作用。若是盾尾管片上施作徑向施作注漿,僅有2環可以施作,而且其中一環剛進入加固土體(圖5)。

圖5 盾構縱向通道示意

3 盾構進洞施工

3.1 施工流程

施工流程見圖6。

圖6 施工流程圖

3.2 盾構進洞前期準備工作

(1)城站3A出入口回填處理及降水井備用。根據秋城區間右線進洞經驗,盾構左線進洞前須對3A出入口及其中間連接通道用黏土回填至地表以下2 m位置。

在進洞過程中利用城站3A號出入口施工時的4口坑外降水井做為備用降水井。在盾構進洞前,須做好抽水試驗,確保應急條件下降水設施正常使用。

(2)洞門復測。洞門中心通過測量,沿盾構推進方向洞門中心左偏-3.4 cm,上偏1.5 cm,洞門橫徑6.73 m,豎徑為6.702 m,滿足盾構進洞精度要求。

(3)基座安裝。為保證盾構進洞過程中機身的穩定,基座采用C25混凝土施作,全長12.7 m,呈“凹”狀。混凝土基座上每50 cm預留焊接鋼板,以利于盾構導軌的安裝。導軌采用43型軌道。

(4)洞門測溫及探孔。冷凍到達設計天數后,檢查冷凍效果的指標見表1。

表1 冷凍效果檢查指標

待冷凍達到指標要求后于洞門范圍內連續墻上鉆9個觀察孔,1個在中部,8個在四周。孔深1.2 m。檢查土體加固及滲水情況。

(5)洞門鑿除及冷凍管拔出。冷凍加固達到設計要求后開始破除洞門連續墻(此時盾構未進入加固土)。鑿除分為兩層,從上向下粉碎性破除。洞門破除完成后拔出洞門圈范圍內24根冷凍管。冷凍管拔出后立即用雙快水泥和棉紗封堵。

(6)洞門圈回填。由于進洞加固體采用水平冷凍,因此洞門圈范圍內2.5 m的加固土在冷凍管拔出后呈“蜂窩”狀,不能有效止水。另由于盾構為椎體形狀,盾構推進至洞門位置時盾構刀盤與洞門之間的間隙造成徑向注漿失去了作用。為了有效封堵縱向通道,在洞門破除及冷凍管拔出完成后用C20混凝土將洞門圈1.6 m范圍全部澆筑回填。

(7)簾布板安裝。在洞門圈安裝簾布橡膠板,并用鋼絲拉緊。

(8)弧型鋼板。弧形鋼板采用5 mm厚鋼板制作,寬40 cm、長30 cm,內弧面直徑620 cm,共計加工68塊。其中沿圓周等距布置的6塊弧形鋼板加焊球閥。

(9)管片增設注漿孔。2環管片采用16個注漿孔,一環用于剛進入冷凍體處(921環),一環用于連續墻處(930環),以保證徑向注漿封堵效果。

3.3 盾構進洞掘進

3.3.1 推進過程中地下孔洞處理

洞門圈砂漿填充完成后盾構開始進入冷凍體掘進。若是在進入冷凍體前發現盾構參數存在較大變化,如土壓無法建立等情況即說明地下存在孔洞,此時降低盾構推進速度至5 mm/min,同步注漿壓力不大于0.6 MPa,并推進30 cm后停止推進。連續進行同步注漿,直至壓力大于0.6 MPa后再次推進。

直至盾構參數正常后,按照正常推進情況下的同步注漿。

3.3.2 盾構穿越凍土區主要技術要點

(1)盾構機低速均勻推進,推進速度應控制在10 mm/min以內,以5 mm/min為宜。土倉壓力波動控制在+0.02 MPa以內為宜。具體根據盾構在凍土區域內實際掘進情況及出土情況確定,并詳細記錄推進速度和土倉壓力變化,防止因速度過快、土壓波動較大造成冷凍體被破壞。

(2)在盾構刀盤面進入冷凍加固區80 cm后開始逐步降低土壓,在進入冰凍加固區1 m時,將土壓降為0.12 MPa,直到刀盤距離連續墻1 m時壓力降為0。在此期間加強地表和隧道內監測頻率。

(3)盾構在穿越凍結區時,不宜停留。在拼裝管片及故障時,刀盤停轉時間不能超過3 min,而且螺旋機不斷反轉。另外,拼裝分2~3次,拼裝時間應控制在15 min之內,以防刀盤被凍住。

(4)若在推進過程中扭矩過大(3 000 kN·m),可向土倉適當加入40℃熱水或鹽水,以防止刀盤因扭矩過大而跳閘。

(5)盾尾進入冰凍加固區后,開始逐環用雙液漿向管片外注漿。在管片脫出盾尾前,準備好注漿球閥、管路及注漿材料。在注漿前,檢查上一環注漿封堵效果,并做好詳細記錄。

(6)在盾構過冰凍體整個過程中,最外圈凍結孔繼續積極凍結,須安排專人24 h現場值班,落實檢查冷凍施工各參數,同時加強對W1、W2、W3凍結孔冷凍效果檢查,確保整個冷凍體完好。

3.3.3 凍結體盾構推進

(1)盾構刀盤進入冷凍體。當盾構機完成917環管片的推進,并將千斤頂行程達到258 mm后,盾構切口進入冷凍體80 cm,開始逐步降低土壓1.2 MPa(此時應根據監測情況,適當調整)。

降低土壓是為了保證大量的冰凍土體位于土倉內不至于凍住刀盤支撐臂,避免土倉內發生結成“冰泥餅”現象,影響盾構的推進。

(2)管片進入冷凍體。盾構進行924環管片推進時,千斤頂行程達到411 mm時,921環管片(16個注漿孔)完全脫離盾構機,此時開始對921環管片施作徑向雙液漿注漿。

注漿材料:P.O 42.5普通硅酸鹽水泥,波美度35°~40°水玻璃。

雙液漿參數:凝固時間2 min,配合比水泥 ∶水玻璃 ∶水=1∶0.6∶0.8

注漿參數:注漿壓力不大于0.05 MPa(注漿量以壓力及實際情況確定,但每孔不超過5 m3)。

注漿方式:從下向上,左右對稱壓注。同時防止盾構及管片的上浮。

之后逐環按照此方法進行施作徑向雙液漿注漿,施做下一環前,必須檢查上一環封堵效果。

(3)盾構刀盤進洞。當盾構機進洞剩余40 cm還位于內襯墻內時,停止盾構的推進,并再次緊固簾布橡膠板。再次與921-931環管片(930環為16注漿孔)壓注雙液漿,壓注形式同上。

注漿完成后,盾構機推進,完全脫離內襯墻10 cm后,立即拆除簾布板便利用弧形板焊接洞門鋼環與管片背覆鋼板。

焊接完成后,將盾構機推進至拆除時需要的指定位置。

4 盾構進洞應急處理措施

4.1 洞門鑿除漏水涌砂

在破除洞門過程中出現突發涌水涌砂現象,立即停止洞門破除,用棉紗對該部位進行填塞,同時使用雙快水泥進行封堵,預埋下引流管,并用鋼板封牢,在鋼板與圍護結構之間用雙快水泥填充密實,冷凍繼續積極冷凍,待冷凍效果達到要求后再進行洞門鑿除工作。

4.2 盾構進洞過程盾構被凍住

(1)盾構體被凍住后,用7~8只割炬對準盾殼進行烘烤,并刀盤不斷正反轉。

(2)刀盤被卡住,立即回縮刀盤。

4.3 接收過程涌水涌砂

在破除洞門最后一層保護層過程中出現突發涌水涌砂現象,立即用棉紗及雙快水泥封堵。嚴重時從盾構內及洞外壓注聚氨酯。之后馬上填充C20混凝土封堵洞門。

5 結束語

通過以上施工措施的綜合應用,順利完成杭州砂性土地層復雜環境下盾構進洞施工,有效封堵了盾構與冰凍體間的縱向滲漏水通道,避免了涌水、涌砂現象發生。獲得了杭州市市政府及杭州地鐵公司的高度評價。對今后類似工程施工有一定的借鑒作用。