響應面法優化毛葡萄酒泥中L(+)-酒石酸提取工藝

米 思,李 華*,劉 晶

(1.西北農林科技大學食品科學與工程學院,陜西 楊凌 712100;

2.西北農林科技大學葡萄酒學院,陜西 楊凌 712100)

響應面法優化毛葡萄酒泥中L(+)-酒石酸提取工藝

米 思1,李 華2,*,劉 晶2

(1.西北農林科技大學食品科學與工程學院,陜西 楊凌 712100;

2.西北農林科技大學葡萄酒學院,陜西 楊凌 712100)

在單因素試驗基礎上,采用響應面法中的Box-Behnken試驗設計優化毛葡萄酒泥提取L(+)-酒石酸工藝中的酸浸和沉降兩個技術參數。結果得出酸浸的最佳工藝參數為:溫度82℃、時間7min、37%鹽酸8mL(以100mL毛葡萄酒泥計);沉降的最優工藝參數為:CaCl2質量濃度50g/L、pH6.64、反應時間2.4h。在此條件下,毛葡萄酒泥中L(+)-酒石酸的實際酸浸提量為41.63g/L,實際提取回收率可達87.64%。

毛葡萄;酒泥;L(+)-酒石酸;響應面法;提取工藝

毛葡萄(Vitis quinquangulanis Rehd.)又名野葡萄、五角葉葡萄、雞葡萄,是原產于我國本土的珍稀野生釀酒葡萄品種之一,是我國葡萄屬東亞種群中蘊藏量最大、分布最廣的一個野生種[1],在中國秦嶺、秦山以南至廣西境內均有分布,其漿果具有酸高、糖低、單寧含量高三個顯著特點。L(+)-酒石酸(又名右旋-2,3-二羥基丁二酸)是一種天然有機酸,主要存在于葡萄及羅望子果實中,是葡萄酒中主要的有機酸之一,也是酒石酸四種異構體中最有價值的一種,在食品、醫藥及化工等領域有著廣泛的應用[2-3]。

我國L(+)-酒石酸的生產起步較晚,80年代開始才進行探索性的L(+)-酒石酸試驗研究,已形成規模的生產廠家較少,主要集中在江浙一帶。目前存在的L(+)-酒石酸的生產方法主要有4種:抽提法、糖質發酵法、化學拆分法、酶合成法[4]。葡萄酒的釀造過程通常伴隨大量廢棄物的產生,如葡萄皮渣、酒泥、粗酒石等。抽提法是指直接從葡萄工業廢料中提取得到L(+)-酒石酸,這是最早使用的方法,意大利、西班牙等西歐國家一般依據此法從粗酒石中提取L(+)-酒石酸,但是目前國內外對于以葡萄酒泥為原料提取L(+)-酒石酸的方法罕有研究。酒泥是葡萄酒釀造過程中產生的一種重要的副產物,占葡萄鮮果干質量的3.5%~8.5%,其中酒石酸含量約為100~150kg/t[5-6],數量十分可觀。因此以葡萄酒工業酒泥為基礎,優化L(+)-酒石酸的提取工藝,對提高L(+)-酒石酸產量及降低其生產成本具有重要意義。此外,本實驗選擇以野生毛葡萄酒泥為原料進行研究,不僅充分利用了毛葡萄含酸量高這一特點,而且為我國特色野生植物資源的深度開發利用創造了新的途徑,對改善山區環境和解決山區農民貧困問題具有重要意義。

響應曲面法是一種優化試驗條件的數學統計方法,被廣泛的應用于食品工業及化學工業中[7-10]。本研究在單因素試驗的基礎上,通過Box-Behnken試驗設計及響應面分析法對毛葡萄酒泥中L(+)-酒石酸的提取工藝進行優化,以期為L(+)-酒石酸的大規模生產及研究提供科學的理論基礎。

1 材料與方法

1.1 材料與試劑

毛葡萄酒泥:由廣西都安密洛陀野生葡萄酒有限公司提供,蒸餾,放入冰箱,4℃保存備用;冰醋酸、氫氧化鈉、偏釩酸鈉、酒石酸、濃鹽酸、碳酸鈣、氯化鈣(均為分析純)。

1.2 儀器與設備

723A型可見分光光度計、pHS-3C型pH計 上海精密科學儀器有限公司;JB-2型恒溫磁力攪拌器 上海智光儀器儀表有限公司;GSY-Ⅱ型電熱恒溫水浴鍋 北京醫療設備廠有限責任公司;TDL-40B型離心機 上海安亭科學儀器有限公司;101A-1型電熱鼓風干燥箱 上海實驗儀器廠有限公司;電子天平 上海民橋精密科學儀器有限公司。

1.3 方法

1.3.1 L(+)-酒石酸的提取工藝

工藝流程:毛葡萄酒泥→酸浸→離心→沉降→過濾→酸解→脫色→結晶→L(+)-酒石酸晶體。

操作要點:取預先經過蒸餾處理的毛葡萄酒泥100mL,按照實驗設計的方案進行L(+)-酒石酸的提取。酸浸結束后,離心、去殘渣,得到上清液,向上清液中加入細粉狀CaCO3,邊加邊攪拌,使溶液達到pH7.0,將生成的酒石酸鈣移出,向余下的料液中按試驗設計加入CaCl2進行沉降、靜置后,將上述兩步生成的沉淀物合并,然后加入40℃熱水95mL及5mL、37%的鹽酸進行溶解,最后酸解液經脫色、結晶,得到L(+)-酒石酸,稱量并計算L(+)-酒石酸的回收率,每組實驗重復3次,取平均值。計算L(+)-酒石酸回收率:

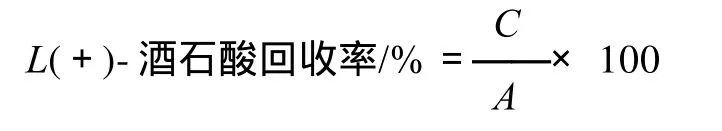

式中:A為酸浸提液中L(+)-酒石酸的質量濃度/(g/L);C為酸解液中L(+)-酒石酸的質量濃度/(g/L)。

1.3.2 L(+)-酒石酸含量的測定方法

采用偏釩酸鈉溶液比色法[11]。在室溫條件下,500nm波長處測定L(+)-酒石酸質量濃度與吸光度的數學關系,繪制標準曲線,得到標準曲線方程:y=0.2087x+0.675,R2=0.9982。該方程擬合度良好,可以用于L(+)-酒石酸含量的計算。

1.3.3 L(+)-酒石酸提取工藝優化試驗

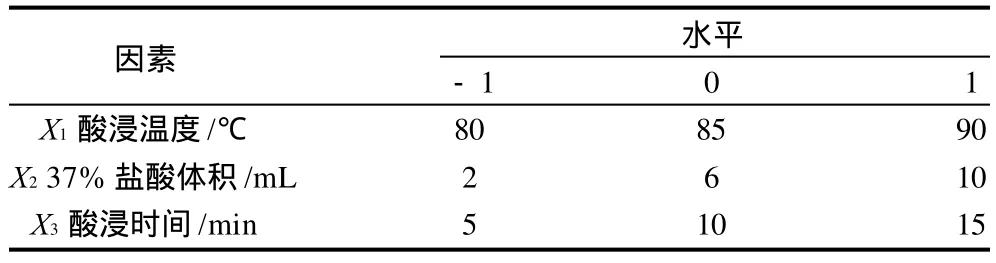

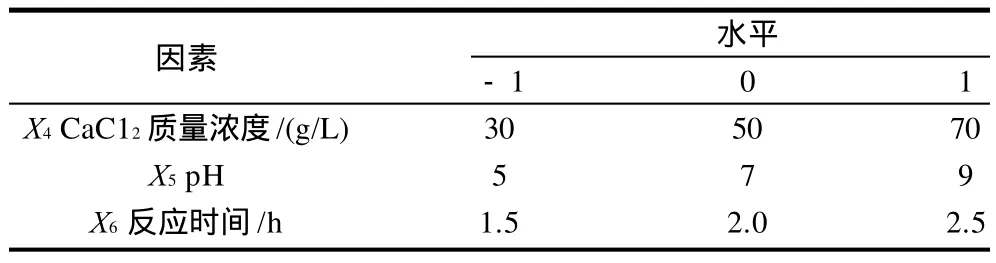

在單因素試驗基礎上,采用Box-Behnken試驗設計方案[12-15],分別以L(+)-酒石酸酸浸提量和L(+)-酒石酸回收率為響應值,利用Design Expert 7.0進行響應面分析,優化L(+)-酒石酸的提取工藝。酸浸和沉降兩步的試驗因素和所選水平分別見表1、2。

表1 L(+)-酒石酸提取工藝酸浸工序響應面試驗因素與水平表Table 1 Coded values and corresponding real values of the optimization extraction parameters used in the response surface

表2 L(+)-酒石酸提取工藝沉降工序響應面試驗因素與水平表Table 2 Coded values and corresponding real values of the optimization precipitation parameters used in the response surface

2 結果與分析

2.1 酸浸工序試驗設計與優化結果

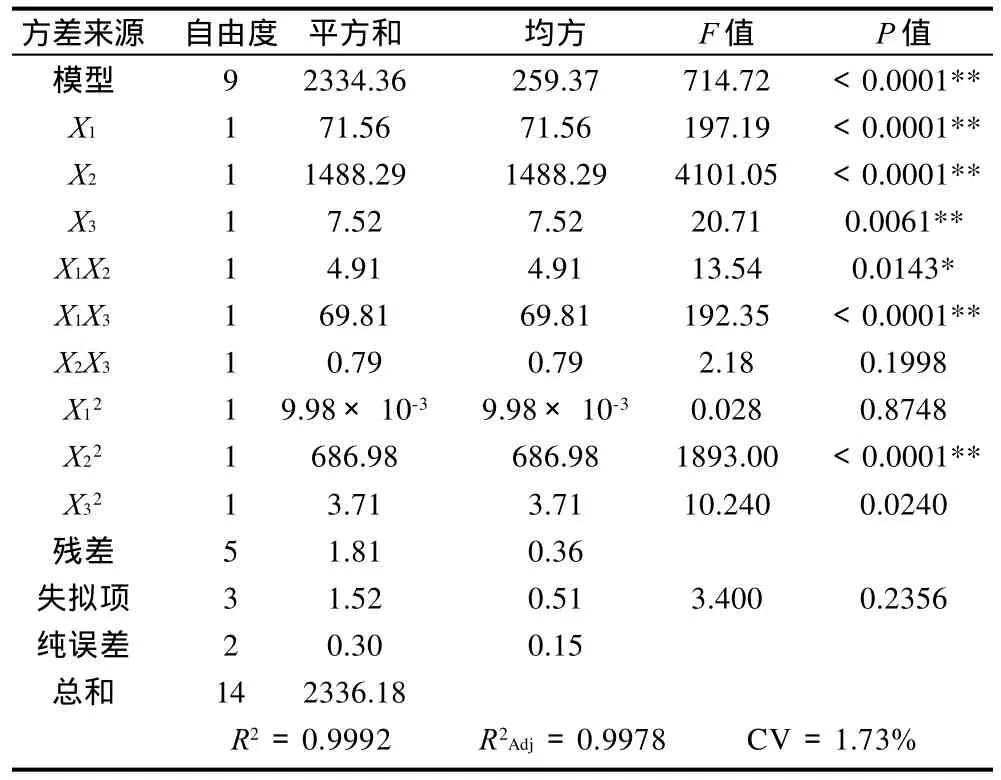

Box-Behnken試驗設計與結果見表3,采用數據處理軟件Design Expert 7.0對表3進行擬合的二次模型方差分析,分析結果見表4。

當P<0.05時,表明該項指標顯著。由表4可知該工序建立的回歸模型是極顯著的(P<0.0001),失擬項P=0.2356>0.05,不顯著;并且多元相關系數R2=0.9992,調整R2=0.9978,說明該模型與實際試驗擬合情況良好,可以用該回歸方程代替真實試驗點對試驗結果進行分析;變異系數CV=1.73%,變異性較小。

回歸方程中各變量對響應值影響的顯著程度,由F檢驗來判定,概率P(F>Fα)的值越小,則說明該變量對響應值影響的顯著程度越高。表4顯著性檢驗結果表明,一次項X1、X2、X3的影響極顯著,交互項X1X2影響顯著,X1X3影響極顯著,二次項X22影響極顯著。由此可知,各試驗因素對L(+)-酒石酸酸浸提量的影響不是簡單的線性關系。

表3 L(+)-酒石酸提取工藝酸浸工序Box-Behnken試驗設計及結果Table 3 Box-Behnken design and corresponding experimental results for optimizing acid extraction parameters

表4 酸浸工序回歸模型方差分析結果Table 4 ANOVA of the regression equation describing acid extraction

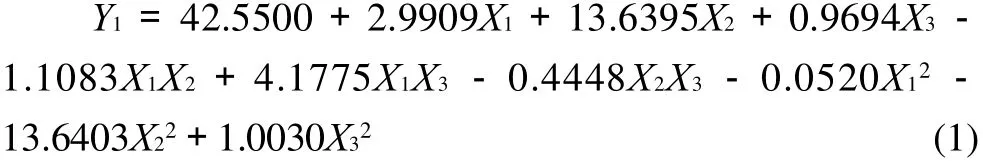

對表3結果進行多元回歸分析,得到各因素對L(+)-酒石酸酸浸提量(Y1)影響的多元二次回歸方程模型:

通過對上述多元二次回歸方程進行分析求解,得到L(+)-酒石酸酸浸提的最優工藝參數:酸浸溫度82.2℃、37% 鹽酸8.04mL、酸浸時間7.15min,考慮到實際操作的便利,將L(+)-酒石酸的酸浸提最佳工藝條件修正為酸浸溫度82℃、37%鹽酸體積8mL、酸浸時間7min。在此條件下,L(+)-酒石酸理論預測值為42.55g/L,實際測得的值為41.63g/L,表明該模型合理可行。

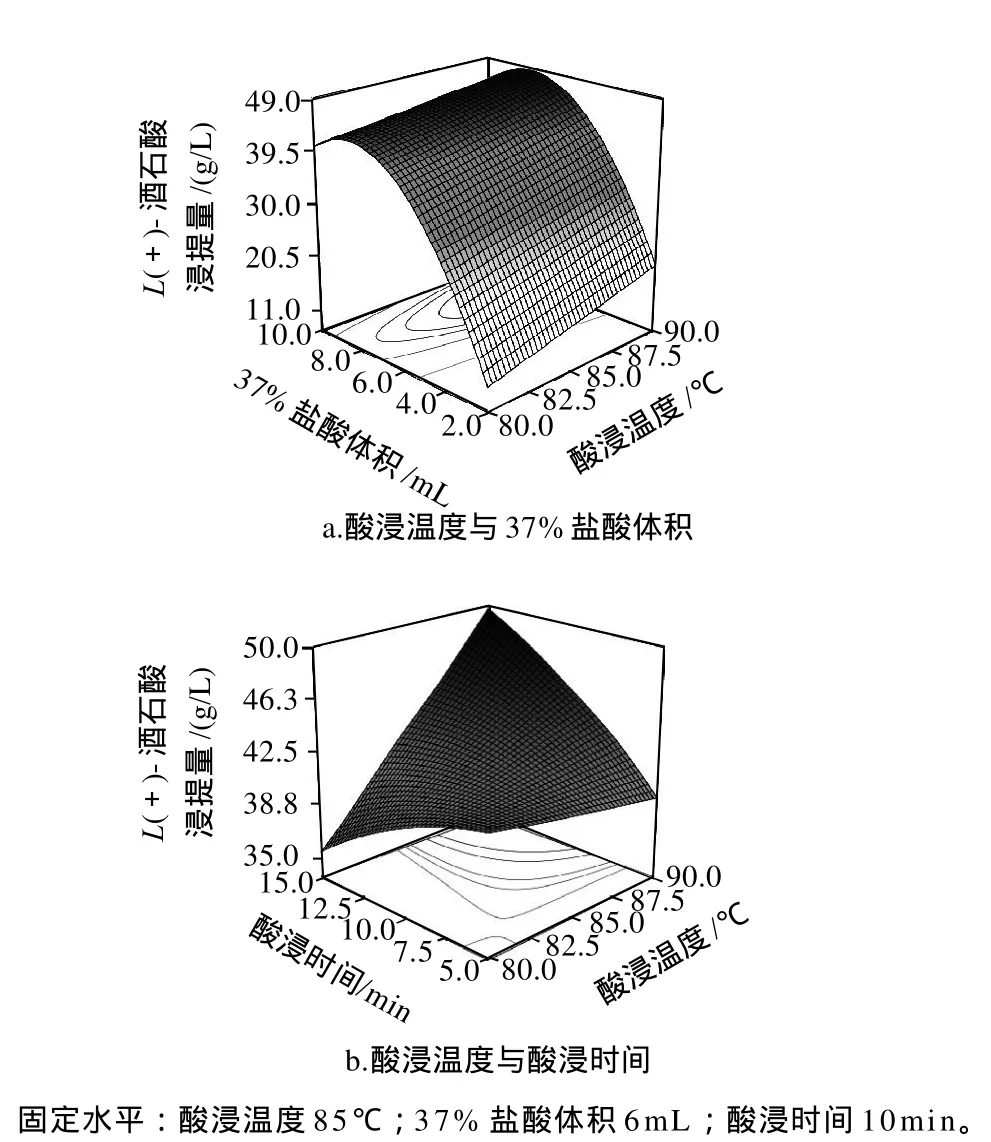

對酸浸提中有交互作用的因素所做的響應面圖見圖1。由圖1a可知,在37%鹽酸體積不變的前提下,隨著溫度的升高,L(+)-酒石酸的浸提量呈現逐漸上升的趨勢。因為酒泥中的L(+)-酒石酸主要是以酒石酸氫鉀和酒石酸鈣的形式存在的,溫度越高,酒石酸氫鉀的溶解度越大,反應越容易進行,溫度的升高還能夠增加體系中分子的熱運動,從而導致L(+)-酒石酸的浸提更容易進行。在溫度不變的條件下,隨著37%鹽酸體積的增加,L(+)-酒石酸的浸提量先升高,在37%鹽酸體積接近8mL時,出現緩慢下滑趨勢。酒泥中主要存在3種有機酸:蘋果酸、酒石酸、檸檬酸,其中酒石酸是最強的酸。如果37%鹽酸加入過量,會同時使其他種類的有機弱酸浸提到溶液中,進而對L(+)-酒石酸的浸提造成干擾,影響其提取量。

圖1 各兩因素交互作用對(+)-酒石酸酸浸提量影響的響應面圖Fig.1 Response surface plot for the interactive effects between extraction temperature and the amount of 37% HCl addition or extraction time on the extraction rate of L(+)-tartaric acid

由圖1b可知,在酸浸時間不變的情況下,隨著酸浸溫度的升高,L(+)-酒石酸的浸提量變化不明顯。在浸提溫度不變的條件下,隨著酸浸時間的延長,L(+)-酒石酸的浸提量出現下降的趨勢,變化較明顯。葡萄酒泥是一種混合物,如果浸提時間過長,會使酒泥中的色素、糖等有機物充分浸出,由于這些有機物的干擾,L(+)-酒石酸的浸提量開始下降。

2.2 沉降工序試驗設計與優化結果

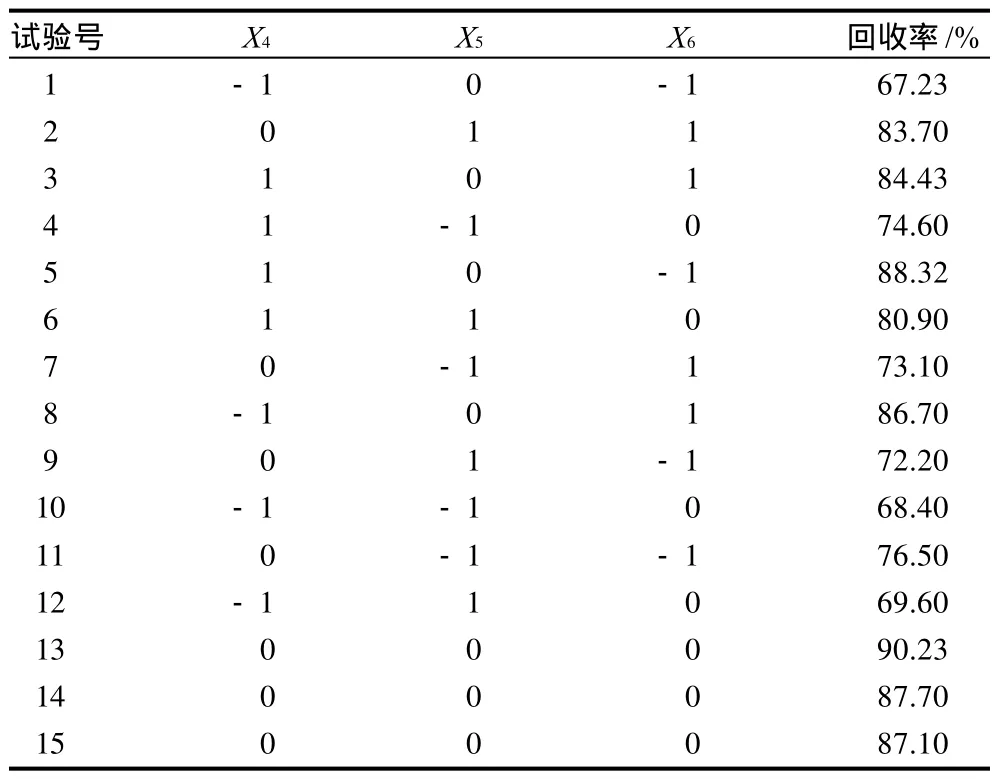

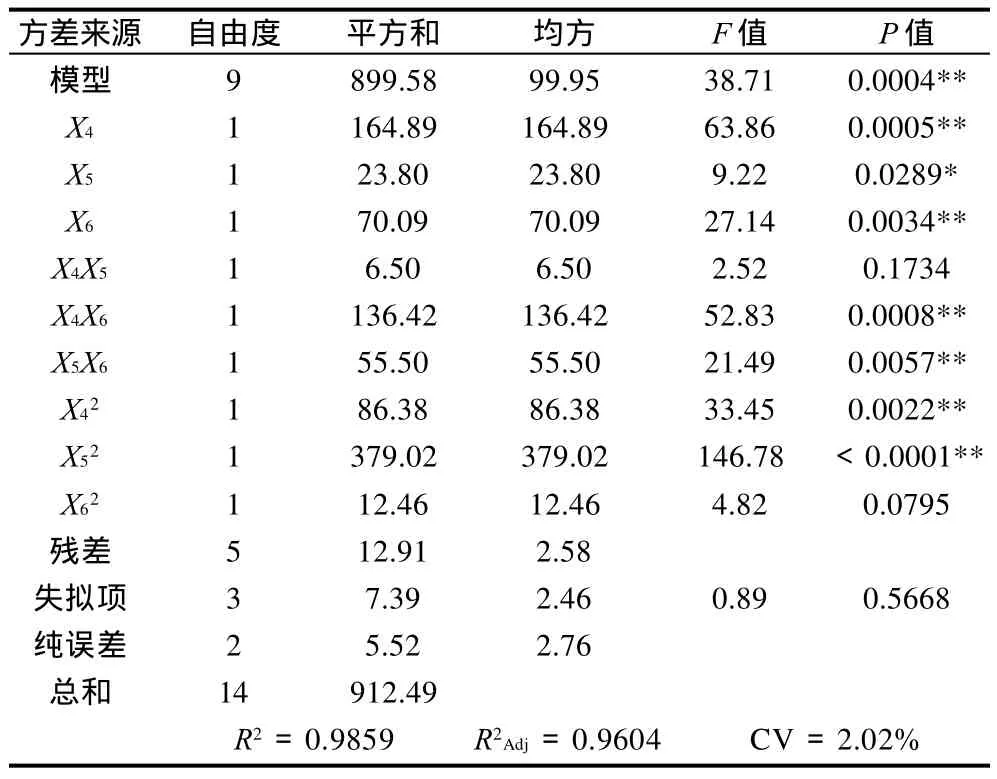

在前期得到的酸浸提最優工藝參數的基礎上,以L(+)-酒石酸回收率(Y2)為響應值,采用相同的試驗設計方法及數據處理軟件對沉降工序工藝參數進行優化,Box-Behnken試驗設計與結果見表5,方差分析結果見表6。

表5 L(+)-酒石酸提取工藝沉降工序Box-Behnken試驗設計及結果Table 5 Box-Behnken design and corresponding experimental results for optimizing precipitation parameters

表6 沉降工序回歸模型方差分析Table 6 ANOVA of the regression equation describing CaCl2 precipitation

從表6可以看出,一次項X4、X6對響應值影響極顯著,交互項X4X6、X5X6影響極顯著,此外,二次項X42和X52的影響也極顯著,這表明各因素均不同程度的對響應值產生影響,因此本試驗的因素選擇合理。從表6還可知,對L(+)-酒石酸沉降工序建立的模型是極顯著的(P=0.0004),失擬項(P=0.5668>0.05)不顯著;并且該模型R2=0.9859,調整R2=0.9604,說明響應值的變化有98.59%來源于所選變量,回歸方程對實際試驗擬合程度較好。變異系數CV=1.73%,說明建立的模型可以代替試驗真實點對響應值進行預測和分析。

以L(+)-酒石酸的回收率為響應值(Y2),各因素經過二次回歸擬合后,得到的多元二次回歸方程為:

對回歸方程(2)進行進一步分析求解,得到沉降工序的最優工藝條件:CaCl2質量濃度50.15g/L、pH6.64、反應時間2.36h,理論回收率為88.34%。考慮到實際操作的便利,將得到最優工藝參數修正為CaCl2質量濃度50g/L、pH6.64、反應時間2.4h,在此條件下進行試驗,得到L(+)-酒石酸的回收率為87.64%,比理論預測值低0.79%,因此,利用響應面分析法得到的沉降工序的工藝參數合理可靠,具有實際應用價值。

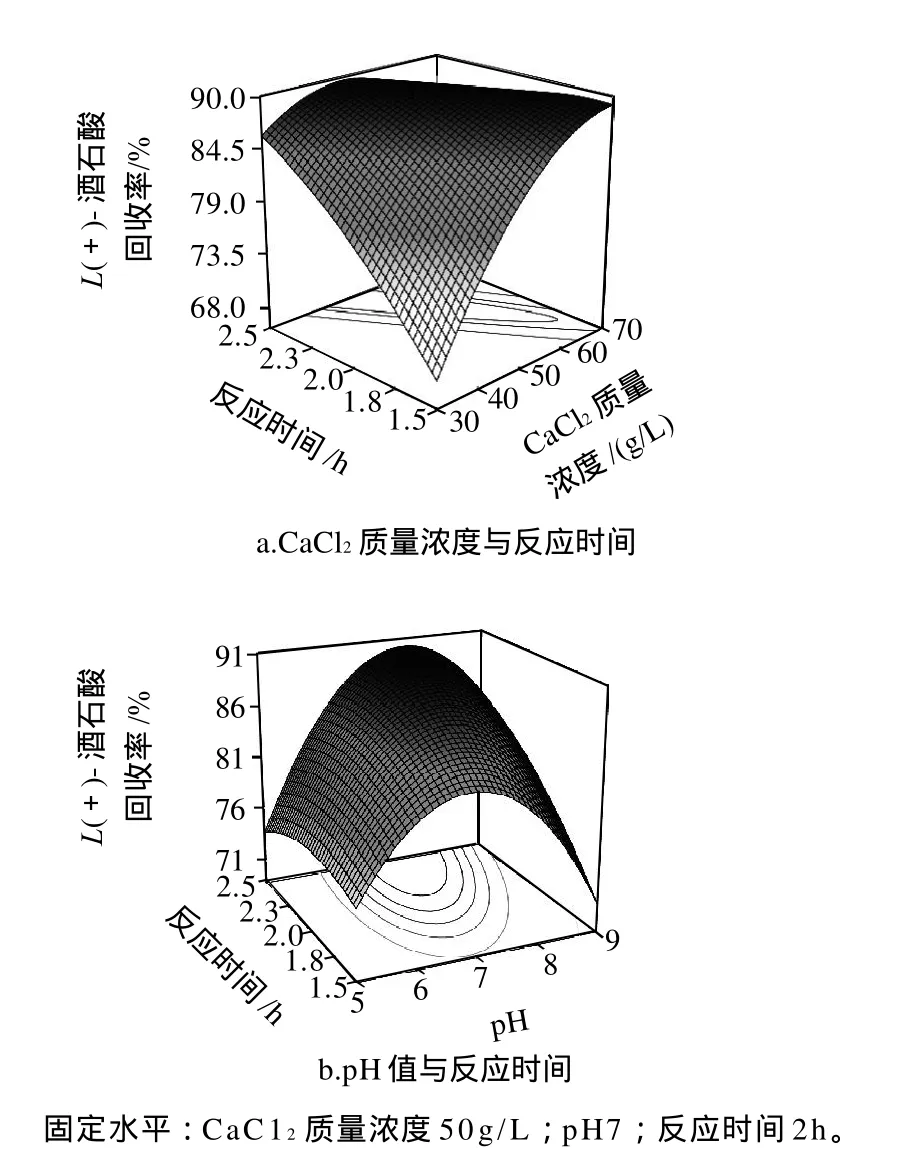

L(+)-酒石酸沉降工序中,對響應值產生交互作用影響的各因素的響應面圖分別見圖2。

圖2 各兩因素交互作用對L(+)-酒石酸回收率影響的響應面圖Fig.2 Response surface plot for the interactive effects between reaction time and the amount of CaCl2 addition or pH on the extraction rate of L(+)-tartaric acid

由圖2a可知,隨著CaCl2質量濃度和反應時間的增加,L(+)-酒石酸的回收率均呈現上升趨勢,而且變化明顯。加入CaCl2的目的是為了將溶液中的酒石酸鹽類及酒石酸全部轉化為酒石酸鈣沉淀,因此CaCl2質量濃度越大,反應越充分,最終回收得到的酒石酸的量也就更多;同樣,隨著反應時間的增加,反應會更加徹底,也會使L(+)-酒石酸的回收率上升。

圖2b直觀的反映了在CaCl2質量濃度一定的條件下,pH值和反應時間對L(+)-酒石酸回收率產生的交互影響。在反應時間不變的情況下,隨著pH值的變化,L(+)-酒石酸的回收率呈現先上升后下降的趨勢,在pH值接近7時,回收率達到最大值。因為L(+)-酒石酸的沉降反應是在一個混合溶液體系中進行的,其中包含很多的膠體物質,如色素、單寧與色素生成的絡合物、磷酸鐵等,這些膠體物質在遠離它們的等電點處會發生絮凝作用而生成沉淀,因此pH值過大或是過小都可能影響L(+)-酒石酸的回收。

3 結 論

通過響應曲面分析法優化L(+)-酒石酸提取過程中的酸浸和沉降兩個重要參數,最終得到L(+)-酒石酸酸浸的最優工藝參數為:酸浸溫度82℃、37%鹽酸體積8mL(以100mL毛葡萄酒泥計)、酸浸時間7min;沉降工序的最佳工藝參數為:CaCl2質量濃度50g/L、pH6.64、反應時間2.4h。照上述工藝條件進行驗證實驗,毛葡萄酒泥中L(+)-酒石酸的實際酸浸提量為41.63g/L,實際回收率可達87.64%,與預測值接近,且重現性較好,證明優化結果準確可靠。

[1] 涂佳, 鄧學良, 李忠海, 等. 響應面法優化野生毛葡萄中原花青素醇提工藝的試驗[J]. 湖南林業科技, 2010, 37(1): 1-6.

[2] YALCIN D, OZCALIK O, ALTIOK E, et al. Characterization and recovery of tartaric acid from wastes of wine and grape juice industries[J].Journal of Thermal Analysis and Calorimetry, 2008, 94(3): 767-771.

[3] VERSARI A, CASTELLARI M, SPINABELLI U, et al. Recovery of tartaric acid from industrial enological wastes[J]. Journal of Chemical Technology and Biotechnology, 2001, 76(5): 485-488.

[4] 樓錦芳, 張建國. 酶法合成L(+)-酒石酸的研究進展[J]. 食品科技,2006, 31(11): 162-164.

[5] NERANTZIS E T, TATARIDIS P. Integrated enology-utilization of winery by-products into high added value products[J]. Journal of Food Science and Technology, 2006(3): 1-12.

[6] SALGADO J M, RODRIGUEZ N, CORTES S, et al. Improving downstream processes to recover tartaric acid, tartrate and nutrients from vinasses and formulation of inexpensive fermentative broths for xylitol production[J]. Journal of the Science of Food and Agriculture, 2010, 90(13): 2168-2177.

[7] 楊文雄, 高彥祥. 響應面法及其在食品工業中的應用[J]. 中國食品添加劑, 2005(2): 68-71.

[8] BRANDVIK P J, DALING P S. Optimization of oil spill dispersant composition by mixture design and response surface methods[J].Chemometrics and Intelligent Laboratory Systems, 1998, 42(1/2): 63-72.

[9] 王振宇, 周芳, 趙鑫. 響應面分析法優化超聲波提取大果沙棘總黃酮工藝[J]. 中國食品學報, 2007, 7(6): 44-51.

[10] 孟憲軍, 李冬男, 汪艷群, 等. 響應曲面法優化五味子多糖的提取工藝[J]. 食品科學, 2010, 31(4): 111-115.

[11] 龐玉珍, 齊風蘭. 比色法測定葡萄酒中酒石酸的條件試驗[J]. 天津輕工業學院學報, 1991, 11(1): 74-78.

[12] 張志清, 呂曉飛, 姚艷艷, 等. 響應面法優化超聲波輔助提取麥麩中阿魏酸[J]. 中國糧油學報, 2010, 25(9): 76-81.

[13] 劉軍海, 黃寶旭, 蔣德超. 響應面分析法優化艾葉多糖提取工藝研究[J]. 食品科學, 2009, 30(2): 114-118.

[14] BOX G E P, BEHNKEN D W. Some new three level designs for the study quantitative variables[J]. Technometrics, 1960, 2(4): 455-475.

[15] RIVAS B, TORRADO A, MOLDES A B, et al. Tartaric acid recovery from distilled lees and use of the residual solid as an economic nutrient for Lactobacillus[J]. Journal of Agricultural and Food Chemistry, 2006,54(20): 7904-7911.

Optimization of Extraction Process for L(+)-Tartaric Acid from Vitis quinquangularis Lees via Response Surface Methodology

MI Si1,LI Hua2,*,LIU Jing2

(1. College of Food Science and Engineering, Northwest A&F University, Yangling 712100, China;

2. College of Enology, Northwest A&F University, Yangling 712100, China)

On the basis of one-factor-at-a-time experiments, Box-Behnken design (BBD) and response surface methodology(RSM) were applied to optimize extraction with 37% HCl and subsequent precipitation with CaCl2 involved in the extraction of L(+)-tartaric acid from Vitis quinquangularis lees. The optimal HCl treatment conditions were 82 ℃ of temperature, 7 min of treatment time and 18% (V/V) of lees-to-HCl. The optimal precipitation conditions were addition of CaCl2 at a ratio of 50 g/L for 2.4 h of precipitation at pH 6.64. Under these conditions, the L(+)-tartaric acid yield from Vitis quinquangularis lees was 41.63 g/L and the actual recovery rate of L(+)-tartaric acid was 87.64%.

Vitis quinquangularis;lees;L(+)-tartaric acid;response surface methodology;extraction

TS262.91

A

1002-6630(2012)08-0049-05

2011-03-29

米思(1987—),女,碩士研究生,研究方向為食品營養與安全。E-mail:babymisi@126.com

*通信作者:李華(1959—),男,教授,博士,研究方向為葡萄與葡萄酒學。E-mail:lihuawine@nwsuaf.edu.cn