負壓分層采油技術在永寧油田應用效果分析

田耕虎

(延長油田股份有限公司永寧采油廠,陜西延安 716000)

1 概況

永寧采油廠在前期開采中主要以單層開采為主,隨著油田開發時間的推移,大部分油井已進入高采出程度階段,提高采收率難度逐年加大,措施難度不斷增加,單層開采已不能滿足油田開發的要求,開展分層采油及配套技術的研究,搞清縱向上油氣分布規律,解決多套層系開采的層間矛盾,對穩定采油廠的生產,提高采收率具有十分重要的意義。在實行雙層開采后,發現有些油井的產量并沒有出現意料之中的增長,甚至還出現過產量負增長的極端情況,采用關閉“老層”,開采新層的方法當然能避免這種現象發生,但對于老層中尚未完全動用的油氣資源會造成極大的浪費,經過對現有開采層和新射開層分別進行分層壓力測試發現:通常原有的開采層和新射開層之間的層間壓差高達5 MPa以上,層間矛盾十分突出,導致實現雙(多)開采后,出現了高壓層向低壓層倒灌的現象,嚴重影響開采效果。因此,研究特低滲透地質環境下油層特征,實現兩油層的同井分采就顯得尤為重要。

2 負壓分層采油的技術關鍵

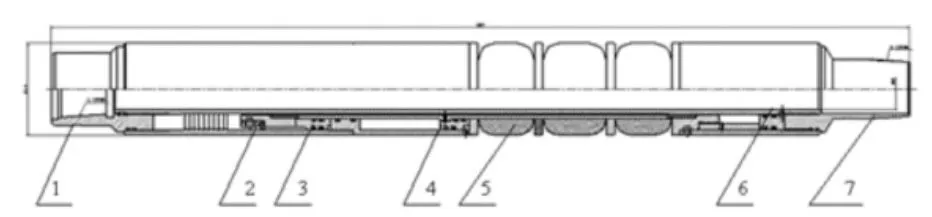

2.1 封隔器

采用OSY341-114D型堵水封隔器。這是一種不可洗井封隔器,它采用雙缸坐封、承上壓性能較好,又不帶卡瓦裝置,可減少長期放置井下,卡瓦解封失靈造成大修等嚴重事故,缺點是抗蠕動能力比卡瓦式封隔器差,所以必須與液壓丟手結合使用,能有效減少泵抽時蠕動造成封隔器解封。

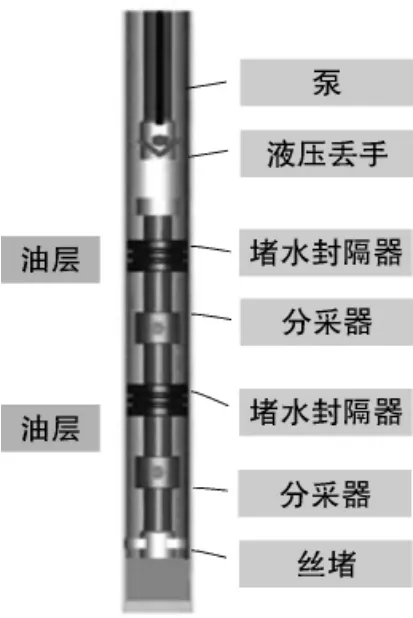

圖1 堵水封隔器總裝圖

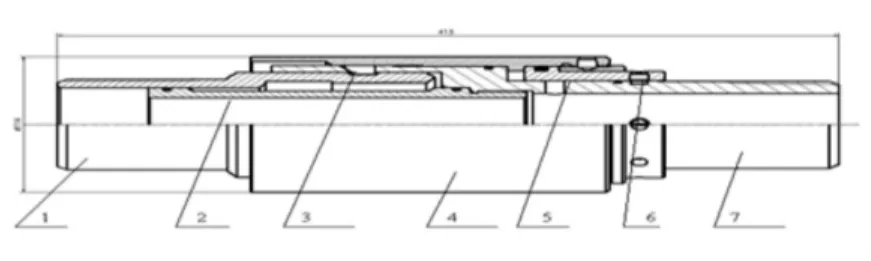

2.2 負壓分采器

必須具備以下功能:能有效調整高壓層和低壓層的壓差;防止高壓層向低壓層倒灌,提高采收率;

2.3 丟手

將生產管柱與泵掛脫離開,能有效地防止由于泵抽產生的蠕動造成的封隔器解封;丟手后,檢泵也不會影響生產管柱,提高分采管柱的使用壽命。采用液壓丟手,丟手壓力控制在18-20 MPa。

2.4 負壓分采器示意圖

圖2 液壓丟手總裝圖

負壓分采器是整個分層采油技術中的關鍵技術,當兩層液體存在層間壓差時,高壓液體進入分采器后經過射流泵減壓,使得兩層液體混合前,層間壓力已基本平衡,同時,高壓層通往低壓層的通道上有單流閥控制,使得即使高壓層液體經過射流泵減壓后壓力仍然高于低壓層時,也不至于倒灌至低壓層。可以使得雙層共同開采。

圖3 負壓分采器示意圖

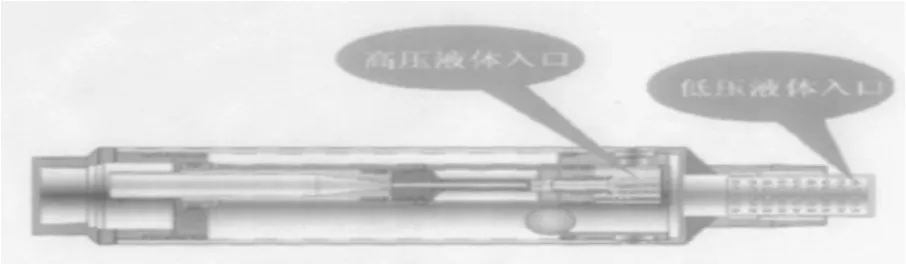

2.5 工藝管柱組合

圖4 封隔器示意圖

工藝管柱由液壓丟手、堵水封隔器、分采器及絲堵組成。采油泵與生產管柱采用丟手方式,一方面可以防止泵抽過程中產生的油管蠕動造成的封隔器解封,使封隔器的有效工作時間更長;還能保證在生產管柱完好的前提下,在檢泵過程中可以不動生產管柱,延長生產管柱的使用周期,進一步節約生產成本。

所選用的封隔器如圖4所示:為改進后的Y341型堵水封隔器,該封隔器除保留了原有的Y341封隔器的全部特點外,采用了獨特的雙缸坐封不可洗井方式,使得該封隔器的承上壓能力大于普通封隔器,同時避免了卡瓦封隔器解封困難的問題,目前這種封隔器也是與該工藝配套的首選封隔器。

分采器主要功能有兩種:一是通過控制分采器的射流泵,使高壓層通過射流泵后,壓力基本與低壓層持平或小于低壓層,形成一個局部負壓,帶動低壓層開采;二是通過一個單流閥防止高壓層的液體倒灌至低壓層,從而解決了層間矛盾引起的倒灌。

3 負壓分采效果分析

負壓分層采油技術較好地解決了在特地滲透油田中一直困擾石油開采的層間矛盾問題,主要創新點如下:

(1)負壓分采器,防止高壓層的液體倒灌至低壓層;

(2)負壓分采器能適當均衡高壓層和低壓層的壓差,實現兩(多)層共同開采;

(3)采用丟手結構,檢泵作業不動生產管柱,提高了效率;

(4)選用OSY341-114D堵水封隔器,較少了卡瓦式封隔器失效引起的大修風險。

應用情況:

從2008年起,該技術在永寧采油廠共運用35井次,具體情況如下:

2008年度實施分層采油17井次,施工前日產油量為34.5 t,施工后的日均產油量為50.6 t,日增加產量達到了 16.1 t。

2009年度實施分層采油17井次,施工前日產油量為35.1 t,施工后的日均產油量為64.5 t,日增加產量達到了 29.4 t。

2010年度實施分層采油9井次,施工前日產油量為9.27 t,施工后的日均產油量為 25.25 t,日增加產量達到了 15.98 t。

4 結論

(1)能有效解決下層壓力較大時的雙層開采問題;

(2)能解決兩層以上的多層同時開采問題;

(3)如果需要時,可同時長期監測各層的工作壓力壓力;

(4)采用丟手方式,檢泵作業不影響生產管柱,工作周期長。

[1]高軍.分層采油技術在純梁采油廠的應用[J].內蒙古石油化工,2008,20:121.

[2]孫延安,姚寶春,姜滔,等.螺桿泵分層采油技術的應用效果分析[J].石油機械,2007,35(4):48 -49.