以無錫金匱橋為例介紹鋼橋面瀝青鋪裝

臧華偉

1 工程概況

金匱橋建于1988年,寬僅30m。2002年太湖大道改拓建時,對金匱橋作了加固處理,但未進行橋面拓寬。多年以來,金匱橋除了承擔太湖大道東西方向的車流量,還承載著轉向運河東路、運河西路的交通功能,雙向四車道已不適應快速發(fā)展的交通需求,成為太湖大道的一個交通瓶頸。此外,金匱橋的凈空高度已不能滿足京杭運河三級航道通航標準,亟需拆除重建。

新金匱橋全長290m,寬46m,原先的雙向四車道此次拓寬至雙向八車道。主橋長216.4m,主橋為三跨兩片鋼桁架結構,其中主跨105m,跨越京杭運河;兩邊跨各55.7m,跨越運河東路及運河西路。橋梁中央設0.5m寬防撞欄,兩側分設15m寬機動車道、2.25m寬桁桿、3.5m寬非機動車道和2m寬人行道。

2 鋪裝結構

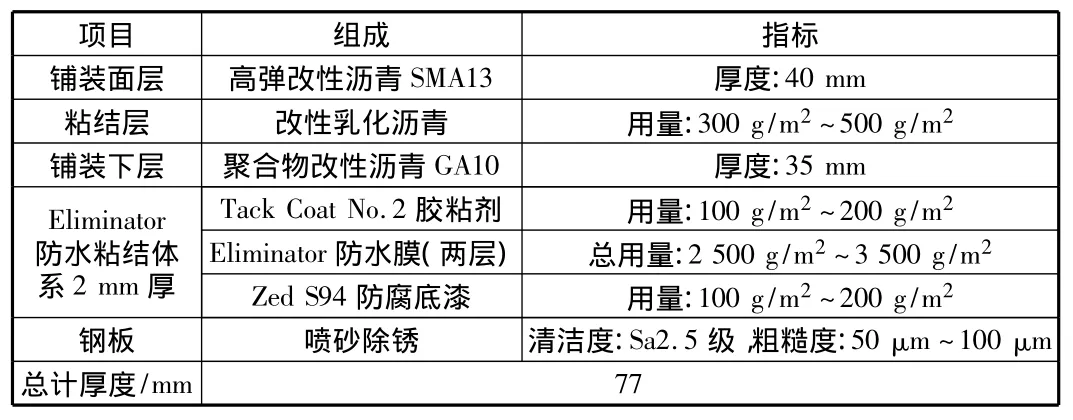

金匱橋鋼橋面行車道鋪裝層厚度考慮功能要求的不同,分多層設計,鋪裝結構見表1。橋面鋪裝設計總厚度77mm,結構自上而下為:40mm高彈改性瀝青瑪脂碎石(SMA13)+(300~500)g/m2改性乳化瀝青粘結層+35mm聚合物改性澆筑式瀝青混凝土(GA10)+2.0mm Eliminator防水粘結體系,見表1。

表1 機動車道鋼橋面鋪裝結構

瀝青混凝土鋪裝面層應具備良好的高溫抗車轍性、抗滑性及抗水損害性,因此,選用SMA13作為鋪裝面層;此外,為解決SMA存在抗裂性不足的缺陷,對鋪裝層的SMA進行了改進,改進后的高彈改性瀝青SMA具有良好的變形能力,抗疲勞開裂性優(yōu)良,從近幾年的工程使用情況來看,高彈改性瀝青SMA的抗裂性未得到較成功的解決。

在面層SMA13與下層GA10之間增設改性乳化瀝青作為防水粘結層主要原因是:在交通荷載作用下,要求瀝青混凝土鋪裝層具有良好的抗剪切能力,防止因?qū)娱g剪應力過大造成的推移和波浪等病害。

橋面鋪裝的最主要作用之一即是保護橋面板及橋梁結構,除了重視瀝青鋪裝層的密水性外,還應加強防水粘結層材料的選擇。考慮到本項目橋梁的重要性以及橋位區(qū)的氣候條件,防水粘結層采用了英國進口的Eliminator防水粘結體系,該體系已成功在國外應用四五十年,在國內(nèi)的20余座鋼橋的應用效果良好,E-liminator防水粘結體系在中國最早的應用是1997年的中國香港青馬大橋,至今已使用14年,橋面仍然完好;自2006年進入中國大陸后,相繼使用在20余座鋼橋上,比如近年的重慶朝天門大橋、上海閔浦二橋及山西太原祥云橋等;澆筑式瀝青混凝土與E-liminator防水粘結體系結合使用的橋梁無論是在國外還是國內(nèi)至今無一破壞。Eliminator防水粘結體系是由防腐底漆Zed S94,雙層的甲基丙烯酸類樹脂防水膜以及粘結層Tack Coat No.2共同組成,具有防腐、防水、粘結性;鋼橋面鋪裝要求防水粘結層具有優(yōu)良的變形協(xié)調(diào)性,該防水體系的防水膜具有優(yōu)良的韌性,能隨鋼板的變形而變形,耐久性良好。

鋼橋面板在施工、營運過程中一般會發(fā)生銹蝕,為保護橋梁結構的耐久性,在鋪裝前應對鋼橋面進行噴砂除銹處理。同時,為保證防腐層與鋼橋面的附著力,要求鋼橋面板噴砂除銹后粗糙度達到50μm~100μm。

該鋪裝結構共設置了三道防水屏障,第一道防水屏障由SMA鋪裝層和防水粘結層高強水性防水粘結劑共同承擔,第二道防水屏障由鋪裝下層GA承擔,第三道防水屏障則由Eliminator防水粘結體系來承擔,三道防水屏障確保對橋梁結構的保護。最后,本項目施工時在2011年2月底,平均氣溫低,為確保改性瀝青SMA的壓實度和澆筑式瀝青混合料的流動性,可在瀝青混合料拌合過程中添加一定量的Sasobit,具有良好的溫拌效果和降粘作用。

3 內(nèi)場瀝青混合料生產(chǎn)

3.1 澆筑式瀝青混合料

澆筑式瀝青混合料所用的聚合物改性瀝青的加熱溫度是175℃~185℃。由于澆筑式瀝青混合料拌和溫度高,攪拌時間長,因此對拌和樓的拌和能力和耐高溫能力有很高的要求。同時,澆筑式瀝青混合料所用的瀝青粘度大,而且瀝青含量比較高,混合料容易粘附在設備上,每次生產(chǎn)完畢后,待設備還沒完全冷卻時,應對粘附的混合料進行徹底清理,在生產(chǎn)前應對運料小車、儲罐或卸料斗清理并涂刷隔離劑。

混合料拌合溫度控制:由于本工程所用拌和樓的礦粉都沒有加熱裝置,所以石料加熱溫度應為330℃左右,混合料拌合后出料溫度按220℃~250℃目標控制。由于混合料中礦粉含量很大,因此混合料的拌合時間比較長,拌合時間為干拌15 s,濕拌90 s,并在濕拌過程中加入適量的改善流動性的Sasobit,上述工藝均需現(xiàn)場試拌后確定。拌合過程中應充分注意礦粉摻加、改性瀝青用量及出料溫度的控制。同時,冷料倉上料速度的設置應充分考慮到加熱鼓風中細集料的粉料(<0.3mm材料)損失。

3.2 澆筑式瀝青混合料的運輸

從拌和樓生產(chǎn)出來的澆筑式瀝青混合料還需不斷攪拌和加溫,因此,澆筑式瀝青混合料使用專門的運輸設備(國外稱為Cooker)。在Cooker初次進料之前,應將其溫度預熱至160℃左右,裝入Cooker中的混合料應保持不停的攪拌,同時應讓混合料升溫至220℃ ~250℃。

應盡量避免澆筑式瀝青混合料在高溫的Cooker車中停留太長時間,超過250℃時停留時間不能超過1 h,220℃ ~250℃時停留時間不能超過4 h。但在Cooker中的攪拌時間至少應在40min以上。

在從運輸混合料的Cooker車中出料時必須對加熱溫度進行調(diào)節(jié),以避免結合料結硬。同時還須減慢攪拌速度,不讓空氣中的氧氣進入澆筑式瀝青中,以減少結合料的氧化。

4 澆筑式瀝青混合料的攤鋪

4.1 澆筑式瀝青攤鋪

澆筑式是自流成型無須碾壓的瀝青混合料,GA10型澆筑式瀝青混合料攤鋪需要使用澆筑式專用攤鋪機。其施工工藝如下:

1)邊側限制。澆筑式瀝青混凝土在220℃ ~260℃攤鋪時具有流動性,需設置邊側限制,防止混合料側向流動。邊側限制分別采用約40mm厚和10mm~15mm厚、100mm寬的鋼制或木制擋板,設在車道連接處的邊緣。根據(jù)鋼板表面平整度的情況,用不同厚度的鐵片或木片調(diào)節(jié),以達到保證鋪裝表面平整的目的。

2)厚度控制。在攤鋪之前,根據(jù)鋼板表面情況進行測量放樣,確定一定間隔某一點的攤鋪厚度,然后調(diào)整導軌的高度及邊側限制板,從而確定攤鋪厚度。攤鋪機整平板由自動的水平設備控制,按照側限板高度攤鋪規(guī)定厚度的路面。

3)行車道攤鋪。應根據(jù)攤鋪機及橋面寬度設定合理的攤鋪寬度,盡量避免接縫位于行車道輪跡帶內(nèi)。Cooker倒行至攤鋪機前方,把混合料通過其后面的卸料槽直接卸在鋼橋面板上。攤鋪機的整平板的前方布料板左右移動,把澆筑式瀝青混合料鋪開。攤鋪機向前移動把瀝青混合料整平到控制厚度。

緊跟攤鋪機后,對接縫進行加熱并由工人使用木制的刮板修整。攤鋪機應帶有紅外加熱設備,用于對先鋪路面的加熱,保證與新鋪的瀝青混凝土形成整體,接縫處連接可靠。在攤鋪機行走過后,再采用噴槍進行加熱,使新舊混合料變軟;同時人工用工具搓揉,使結合部位進一步結合良好,消除接縫。

4.2 接縫及邊界處理

由于采用人工攤鋪的形式,決定了每幅施工寬度不能太寬,基本保持在1.2m左右,所以說就不可避免的要產(chǎn)生多條縱向接縫和橫向接縫。

對于橫向接縫可以采用噴火槍加熱的方式軟化已施工接頭,然后再繼續(xù)施工。對于縱向接縫應盡量減少,采用梯隊前進的方式能夠有效解決這一問題。

5 結語

整個施工過程中存在以下問題。

5.1 澆筑式混凝土麻面

整體上,機械攤鋪的澆筑式瀝青混凝土外觀均勻一致,局部范圍有輕微麻面現(xiàn)象;邊帶人工攤鋪麻面較為嚴重,外觀非常難看。

造成澆筑式表面麻面的原因是澆筑式混合料不穩(wěn)定,澆筑式瀝青混合料生產(chǎn)一輪共6車~7車,40t~50t,拌和樓出料溫度情況為:前兩車225℃左右、中間3車230℃左右、后兩車215℃左右。通常,最后兩車料的溫度無法保證,到場后混合料的流動性不好,機械攤鋪時,局部出現(xiàn)麻面,人工攤鋪時,麻面更嚴重。

5.2 澆筑式表面碎石脫落

澆筑式瀝青混凝土鋪裝成型后,由于金匱橋其他項目部交叉作業(yè),未能嚴格限制施工車輛通行,導致澆筑式瀝青混凝土表面撒布的瀝青預拌碎石大量脫落,尤其是主線橋北半幅最為嚴重。所以在以后的施工過程中要嚴格限制交通,做好成品保護。

5.3 施工過程質(zhì)量控制及混合料性能檢測工作不力

澆筑式瀝青混合料和SMA施工過程缺乏有效的質(zhì)量控制措施,澆筑式混合料的施工和易性、溫度情況、Cooker的運行狀況未能在卸料之前及時掌握,澆筑式瀝青混合料的貫入度試驗未能及時完成,未能掌握澆筑式混合料的高溫穩(wěn)定性,SMA攤鋪施工過程中未能及時對施工缺陷進行處治。