橋梁有效預(yù)應(yīng)力檢測(cè)及施工工藝控制分析

陸學(xué)村 廖建春

(廣州和立土木工程有限公司,廣東廣州 510630)

預(yù)應(yīng)力是預(yù)應(yīng)力混凝土橋梁的質(zhì)量控制核心和長(zhǎng)久生命線(xiàn)。橋梁結(jié)構(gòu)中預(yù)應(yīng)力的準(zhǔn)確建立和持久生效,一方面取決于預(yù)應(yīng)力設(shè)計(jì)的合理性,另一方面取決于施工過(guò)程材料、器具、設(shè)備、人員、工藝以及質(zhì)量檢驗(yàn)控制等多個(gè)環(huán)節(jié)。因此,預(yù)應(yīng)力工程往往是橋梁工程中設(shè)計(jì)、施工技術(shù)難度相對(duì)較大,質(zhì)量、安全風(fēng)險(xiǎn)因素較多,過(guò)程控制要求較高的部分。通過(guò)對(duì)近年來(lái)全國(guó)部分大橋的運(yùn)營(yíng)觀(guān)測(cè),為數(shù)眾多的大跨徑預(yù)應(yīng)力混凝土連續(xù)梁和連續(xù)剛構(gòu)橋由于在設(shè)計(jì)和施工上存在一定的不足,致使這些橋梁在投入營(yíng)運(yùn)幾年后,普遍暴露出預(yù)應(yīng)力管道壓漿不飽滿(mǎn)或漏壓漿、后期預(yù)應(yīng)力損失偏大,主梁跨中下?lián)线^(guò)大、梁體斜向和縱橫向開(kāi)裂等危及橋梁正常使用與耐久性的缺陷與病害。上述種種觀(guān)測(cè)結(jié)果顯示近年來(lái)在各地橋梁運(yùn)營(yíng)和管養(yǎng)過(guò)程中暴露出來(lái)的預(yù)應(yīng)力病害早發(fā)、頻發(fā)的現(xiàn)象日趨嚴(yán)峻,不僅直接推動(dòng)橋梁維護(hù)加固成本上升,而且嚴(yán)重妨礙交通正常運(yùn)行、降低橋梁經(jīng)營(yíng)效益,其經(jīng)濟(jì)、社會(huì)影響巨大,應(yīng)用有效的預(yù)防措施,開(kāi)展預(yù)應(yīng)力施工的跟蹤檢測(cè)與控制,工程實(shí)踐中及時(shí)解決預(yù)應(yīng)力施工與控制的技術(shù)問(wèn)題,對(duì)預(yù)應(yīng)力施工進(jìn)行全過(guò)程的跟蹤控制,確保預(yù)應(yīng)力施工優(yōu)質(zhì)高效地進(jìn)行,從根本上消除預(yù)應(yīng)力隱患。

1 預(yù)應(yīng)力施工現(xiàn)狀

1.1 錨具與鋼絞線(xiàn)質(zhì)量

錨具與鋼絞線(xiàn)在預(yù)應(yīng)力中有著重要的作用,如其質(zhì)量不合格,在預(yù)應(yīng)力張拉過(guò)程中容易引起飛錨、滑絲和斷絲等事故,特別是無(wú)粘結(jié)筋,張拉錨固后,錨具將作為主要的受力裝置維持鋼絞線(xiàn)的應(yīng)力而終身受力,直接危及預(yù)應(yīng)力安全。

永久性錨具對(duì)于預(yù)應(yīng)力施工質(zhì)量、預(yù)應(yīng)力耐久可靠性具有決定性意義,然而目前限于檢測(cè)手段落后,相關(guān)規(guī)范對(duì)其進(jìn)場(chǎng)驗(yàn)收項(xiàng)目規(guī)定不明確,給預(yù)應(yīng)力混凝土的質(zhì)量帶來(lái)難以預(yù)計(jì)的隱患。

1.2 梳編穿束

目前施工現(xiàn)場(chǎng)梳編穿束工藝普遍較為粗糙,以預(yù)應(yīng)力鋼絞線(xiàn)束為例,常見(jiàn)不當(dāng)做法有:1)采用單根鋼絞線(xiàn)逐次穿過(guò)預(yù)應(yīng)力管道的方法,其嚴(yán)重后果有:施加預(yù)應(yīng)力時(shí)各根鋼絞線(xiàn)受力嚴(yán)重不均勻,容易引發(fā)斷絲、滑絲;2)采用粗放的整束穿束方法,未進(jìn)行梳理綁扎,將整束鋼絞線(xiàn)的一端焊接在一起,再用鋼絲繩牽引,使整束鋼絞線(xiàn)穿過(guò)預(yù)應(yīng)力管道。由于鐓頭外徑與剛度較大,在牽引過(guò)程中容易劃破彎曲的預(yù)應(yīng)力波紋管道壁,鋼絞線(xiàn)易絞亂堵塞在管道內(nèi)。按照這樣的梳編穿束工藝在整束張拉時(shí)無(wú)法做到各根絞線(xiàn)同步、均勻受力。部分受力較大的預(yù)應(yīng)力筋可能已接近或超過(guò)屈服強(qiáng)度,極易斷裂;部分受力較小的預(yù)應(yīng)力筋極易滑絲;這種施工過(guò)程引入的額外的預(yù)應(yīng)力喪失將直接導(dǎo)致后期梁體裂縫和結(jié)構(gòu)下?lián)稀?/p>

1.3 張拉施工過(guò)程

目前國(guó)內(nèi)預(yù)應(yīng)力張拉施工普遍采用傳統(tǒng)的手控油泵—千斤頂組成的張拉系統(tǒng),其施工工藝為:1)手工驅(qū)動(dòng)油泵;2)肉眼讀油壓表控制張拉力;3)人工鋼尺測(cè)量預(yù)應(yīng)力筋伸長(zhǎng)值;4)人工記錄數(shù)據(jù)。該施工工藝的質(zhì)量控制手段稱(chēng)“雙控法”,過(guò)程控制手段主要依賴(lài)于人手和感官。

1.4 傳統(tǒng)預(yù)應(yīng)力施工存在的問(wèn)題

1)千斤頂張拉力值誤差較大。傳統(tǒng)預(yù)應(yīng)力筋張拉工藝依靠肉眼讀機(jī)械式油壓表指針來(lái)控制千斤頂張拉力,人為誤差較大,壓力表讀數(shù)不穩(wěn)定;油壓表讀數(shù)后需換算才能得到張拉力的大小,不能形成張拉力的直觀(guān)概念,不便于控制張拉操作;手工驅(qū)動(dòng)油泵操作誤差大,分辨率低,難于精確控制張拉力。2)伸長(zhǎng)值測(cè)量不準(zhǔn)確。傳統(tǒng)預(yù)應(yīng)力筋張拉工藝通過(guò)人工鋼尺測(cè)量預(yù)應(yīng)力筋伸長(zhǎng)值,存在讀數(shù)誤差大、測(cè)量效率低、人為因素影響大、信息反饋不準(zhǔn)確等問(wèn)題;同時(shí)張拉數(shù)據(jù)記錄人工痕跡明顯,可信度低。3)無(wú)法實(shí)現(xiàn)張拉力和張拉伸長(zhǎng)值的雙重同步控制。傳統(tǒng)預(yù)應(yīng)力筋張拉工藝采用同時(shí)控制張拉力和張拉伸長(zhǎng)值的“雙控法”,以保證設(shè)計(jì)預(yù)應(yīng)力的準(zhǔn)確實(shí)現(xiàn)。然而,實(shí)踐中張拉伸長(zhǎng)值是在油壓表讀數(shù)達(dá)到預(yù)定值后,再用鋼尺人工測(cè)量得到的;油壓表和預(yù)應(yīng)力筋伸長(zhǎng)值的測(cè)讀由不同的人、分先后操作完成。如果測(cè)得張拉伸長(zhǎng)值誤差超出規(guī)范要求,就再也難以補(bǔ)救。4)預(yù)應(yīng)力多頂張拉的同步性、對(duì)稱(chēng)性無(wú)法保證。受到現(xiàn)有落后測(cè)控手段的限制,預(yù)應(yīng)力多頂同步張拉一般采用步話(huà)機(jī)人工控制,其同步精度難以保證,基本上還處于感官控制的階段。然而,針對(duì)預(yù)應(yīng)力多頂張拉的同步性、對(duì)稱(chēng)性,現(xiàn)行公路橋涵施工技術(shù)規(guī)范已明確了質(zhì)量控制量化指標(biāo)和檢測(cè)評(píng)估標(biāo)準(zhǔn)。

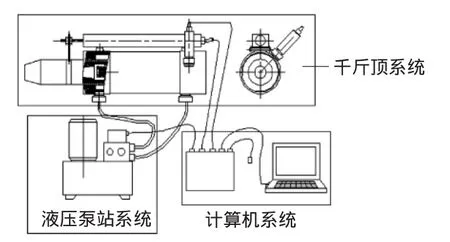

2 錨下有效預(yù)應(yīng)力檢測(cè)研究

通過(guò)上述預(yù)應(yīng)力施工現(xiàn)狀分析,要解決預(yù)應(yīng)力施工存在的問(wèn)題就需要通過(guò)檢測(cè)加以控制。在預(yù)應(yīng)力精細(xì)化施工基礎(chǔ)上根據(jù)彈模效應(yīng)與最小應(yīng)力跟蹤原理研發(fā)了錨下預(yù)應(yīng)力檢測(cè)儀。能準(zhǔn)確測(cè)出預(yù)應(yīng)力筋錨下有效預(yù)應(yīng)力,該儀器包含一體化系統(tǒng)(含泵站、組合閥、三通接頭、電磁閥)、計(jì)算機(jī)系統(tǒng)(含檢測(cè)軟件)和千斤頂系統(tǒng),見(jiàn)圖1。原理是根據(jù)彈模效應(yīng)與最小應(yīng)力跟蹤,當(dāng)千斤頂帶動(dòng)絞線(xiàn)與夾片沿軸線(xiàn)移動(dòng)0.5 mm時(shí),即測(cè)出錨下有效預(yù)應(yīng)力值。由于鋼絞線(xiàn)是彈性體,在比例極限內(nèi),力放松后,鋼絞線(xiàn)會(huì)恢復(fù)原狀,其錨下有效預(yù)應(yīng)力也不會(huì)發(fā)生變化。

圖1 錨下預(yù)應(yīng)力檢測(cè)儀系統(tǒng)

3 實(shí)例驗(yàn)證

通過(guò)某條高速公路部分典型連續(xù)鋼構(gòu)、小箱梁及T梁的預(yù)應(yīng)力檢測(cè),驗(yàn)證了檢測(cè)控制的實(shí)用性及可靠性。首先在開(kāi)展檢測(cè)工作前期結(jié)果不容樂(lè)觀(guān),同束不均勻度超差嚴(yán)重(遠(yuǎn)遠(yuǎn)超過(guò)±5%,有的高達(dá)35%以上)。隨后,通過(guò)結(jié)果追蹤施工技術(shù)工藝,加以交底與指導(dǎo),并通過(guò)后續(xù)檢測(cè),即判斷施工質(zhì)量,進(jìn)行問(wèn)題分析,即時(shí)加以指導(dǎo),細(xì)化成套張拉工藝,使施工單位逐漸形成良好的施工作風(fēng),預(yù)應(yīng)力施工質(zhì)量大大改觀(guān),均達(dá)到規(guī)范要求。表1為前期的張拉效果不佳,有效預(yù)應(yīng)力同束不均勻度很差;表2為經(jīng)有效預(yù)應(yīng)力張拉檢測(cè)控制,并采用精細(xì)化梳編穿束工藝進(jìn)行施工后,取得了明顯效果,同束有效預(yù)應(yīng)力不均勻度大為改觀(guān)。

隨著檢測(cè)逐步推進(jìn),梳編穿束工藝得到強(qiáng)化,張拉力的控制也得到提高,有效預(yù)應(yīng)力大小和不均勻度逐漸達(dá)到要求,經(jīng)過(guò)長(zhǎng)期的檢測(cè)控制工作,同束有效預(yù)應(yīng)力不均勻度趨于穩(wěn)定,合格率達(dá)到88.50%,有效預(yù)應(yīng)力大小偏差合格率達(dá)到97.35%,圖2為梁體實(shí)測(cè)質(zhì)量走勢(shì)圖,從圖2中可見(jiàn)梁體質(zhì)量是一個(gè)逐步提升的過(guò)程,隨著精細(xì)化施工工藝的應(yīng)用,中間偶有反復(fù),說(shuō)明新工藝的全面掌握需要一個(gè)過(guò)程。

表1 有效預(yù)應(yīng)力檢測(cè)(前期)

表2 有效預(yù)應(yīng)力檢測(cè)(后期)

圖2 梁體實(shí)測(cè)質(zhì)量走勢(shì)圖

4 結(jié)語(yǔ)

在預(yù)應(yīng)力施工期間,采用有效預(yù)應(yīng)力檢測(cè)控制,能推進(jìn)預(yù)應(yīng)力張拉“精細(xì)化”施工,確保結(jié)構(gòu)有效預(yù)應(yīng)力達(dá)到設(shè)計(jì)和規(guī)范要求,并顯著延長(zhǎng)結(jié)構(gòu)的大修周期、縮小結(jié)構(gòu)大修規(guī)模。因此本技術(shù)的成功應(yīng)用,將有效降低大型工程建設(shè)項(xiàng)目的結(jié)構(gòu)全壽命使用維護(hù)成本、提高工程項(xiàng)目運(yùn)營(yíng)效益,其間接經(jīng)濟(jì)、社會(huì)效益十分顯著。

[1]吳延平.國(guó)內(nèi)預(yù)應(yīng)力混凝土橋梁的發(fā)展?fàn)顩r[J].橋梁建設(shè),1997(4):33-34.

[2]顧 飛.基于自適應(yīng)系統(tǒng)的預(yù)應(yīng)力混凝土橋梁施工控制研究[J].21 世紀(jì)建筑材料,2010(12):66-69.

[3]向中富.橋梁施工控制技術(shù)[M].北京:人民交通出版社,2003.

[4]王繼成,向中富.橋梁預(yù)應(yīng)力及索力張拉測(cè)控技術(shù)[M].北京:人民交通出版社,2010.

[5]黃慶龍.預(yù)應(yīng)力錨索有效預(yù)應(yīng)力及其檢測(cè)方法研究[D].重慶:重慶交通大學(xué)碩士學(xué)位論文,2009(3):25-30.