鍛造液壓機的現狀及其展望

鄭文達,權曉惠,李俊輝,2

(1.中國重型機械研究院有限公司,陜西 西安 710032;2.重慶大學機械工程學院,重慶 400030)

0 前言

自從“十一五”起,國家已將裝備制造業的水平升級到提升國家戰略地位,中高端鑄鍛件制造能力不足是制約這種升級的瓶頸之一,如何能夠在基礎零部件的制造水平上形成突破,對于國家裝備制造業整體發展具有舉足輕重的作用。鍛件制造業,特別如核電、超臨界和聯合循環發電、海上發電、高速列車、航空航天、低速曲軸等大型鍛件制造,技術含量高,既是國家裝備制造業的基礎行業,是國家獨立建設的命脈行業,也是關系到國家安全和經濟命脈不可或缺的戰略性行業,其發展水平已成為衡量一個國家綜合國力的重要標志。

縱觀歷史,凡是發達國家,無一不具備強大的綜合國力和雄厚的工業基礎,而發達國家均把鍛壓設備作為國防和國民經濟建設的保障來進行投資和建設。

1 發達國家鍛造液壓機的發展歷程

1.1 液壓機的發展

液壓機的發展歷史僅有一百七十多年。隨著西方資本主義的發展,蒸汽機的出現,引起了工業生產的革命。現代化的大工業逐步代替了工場手工業,具有悠久歷史的鍛造工業也逐步由手工鍛造轉變為機器鍛造。

1795年,英國約瑟夫·布拉曼 (Joseph Braman,1749-1814)在倫敦用水作為工作介質,以水壓機的形式將其應用于工業上,誕生了世界上第一臺水壓機。1893年第一臺蒸汽錘出現。此后,于1859年~1861年維亞納鐵路工場有了第一批用于金屬加工的7 MN、10 MN和12 MN液壓機。1884年在英國曼徹斯特使用了鍛造鋼錠的鍛造水壓機,自此鍛造液壓機的發展很快,僅在1887~1888年就制造了一系列的鍛造水壓機,其中包括40 MN的大型水壓機。1893年建成了當時最大的120 MN鍛造水壓機。從此,鍛造水壓機逐步取代了自由鍛錘而成為主要的鍛造設備。

十九世紀末,資本主義發展成為帝國主義,資本輸出、向外擴張、爭奪殖民地并瓜分世界成了帝國主義的主要內容。由于軍備擴張的需要,鍛造液壓機有了迅猛的發展。

1.2 自由鍛造液壓機的發展

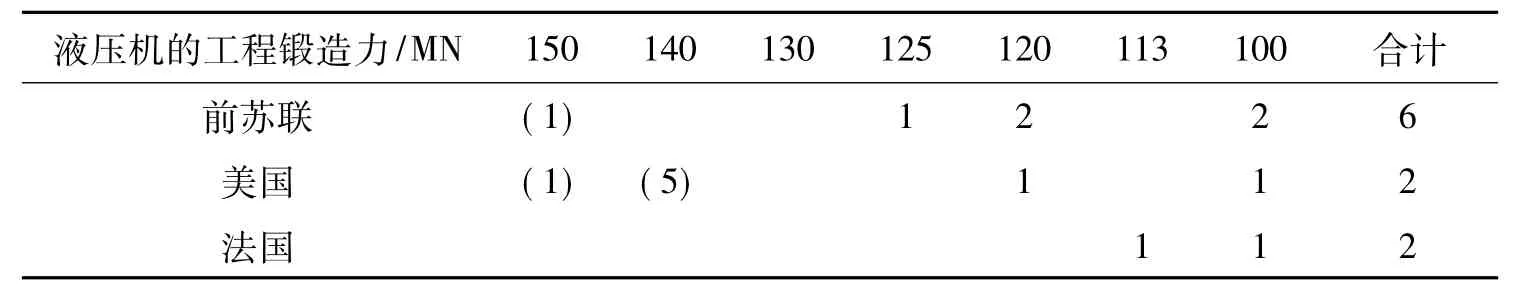

從19世紀末期,發達國家的自由鍛造液壓機進入快速發展時期,經過一個世紀的發展,自由鍛造液壓機已經能夠滿足國防和國民經濟的需要,僅萬噸級自由鍛造液壓機就達33臺 (現存的約23臺),其分布如下。

前蘇聯共留下6臺 (最大150 MN)。

日本有3臺,分別是日本制鋼所 (JSW)室蘭工廠有一臺140 MN自由鍛水壓機,配有4000 KN·m鍛造操作機;神戶制鋼 (KOBE)高砂工廠有一臺130 MN自由鍛造液壓機,日本鑄鍛鋼株式會社 (JCFC)有一臺105 MN自由鍛液壓機。

法國有2臺,其中一臺是 SFARsteel公司(已被阿海琺收購)的113 MN自由鍛液壓機。

美國2臺,最大壓力126 MN,其中一臺是萊赫重型鍛造公司的100 MN自由鍛液壓機。

捷克有2臺,最大壓力120 MN。

韓國有2臺,分別是韓國重工 (現斗山重工)在1982年投產一臺130 MN自由鍛造液壓機,配有4000 KN·m鍛造操作機。韓國現代重工 (HHI)在1996年投產一臺100 MN自由鍛液壓機,配2500 KN·m鍛造操作機,主要生產船用曲軸。

英國謝菲爾德鍛造廠有一臺100 MN液壓機。

其余德國、意大利、羅馬尼亞、印度、澳大利亞各有1臺。

1.3 模鍛液壓機的發展

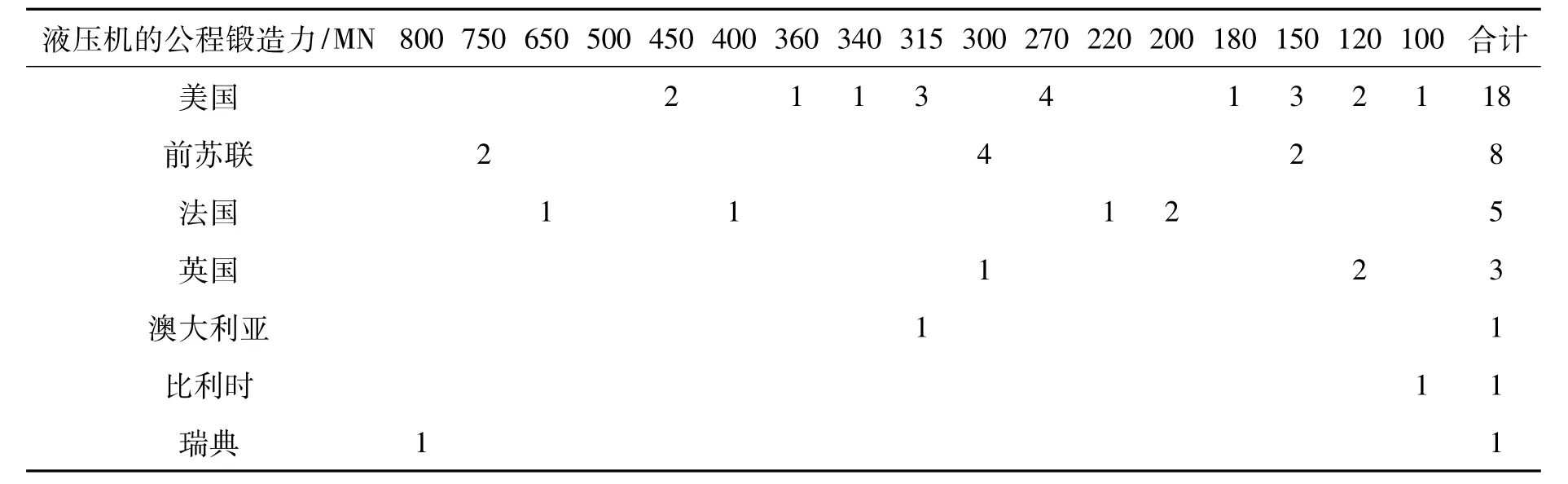

1934年德國制造了70MN模鍛水壓機,1938~1944年又相繼建造了三臺150 MN鍛造水壓機和一臺300 MN模鍛水壓機。英國于1937年制造了一臺120 MN模鍛液壓機,其他國家尚無萬噸級液壓機。

1942年爆發二次世界大戰,美國為了加速戰機生產,曾建百余臺中小型模鍛液壓機,最大公稱噸位僅50 MN。二戰結束后,歐美發達國家特別是美國和前蘇聯就已經意識到重型鍛壓設備對其國防建設尤其是航空工業建設的重要作用,為了迅速發展航空業,作為戰爭賠償物資,分別從德國拆走了萬噸級模鍛水壓機 (前蘇聯拆走了德國150 MN和300 MN各一臺模鍛水壓機并安裝于烏拉爾鋁廠,美國拆走了兩臺150 MN模鍛液壓機)并俘獲了德國的水壓機設計師為其服務。

1950~1952年,美國制造了100 MN和216 MN模鍛水壓機各一臺;英國新增一臺120 MN模鍛液壓機。

1953年,法國制造了2臺200 MN模鍛液壓機。

1955年,MESTA(梅斯塔)公司為位于克利夫蘭的美國鋁業公司 (ALCOA)制造了一臺450 MN模鍛水壓機,同時聯合工程公司美國鋁業公司 (ALCOA)制造了一臺315 MN模鍛水壓機;同年,LOEWY(勞威)公司為位于馬賽諸塞州的Wyman-Gordon(威曼高登)鍛造公司制造了一臺450 MN模鍛水壓機和一臺315 MN模鍛水壓機。

1956年捷克斯洛伐克建造的120 MN模鍛液壓機在SKODA廠投產。

1961~1964年,前蘇聯為了發展航空航天工業,制造了6臺大型模鍛液壓機。其中HKM3(新克拉馬托)重機廠為古比雪夫 (薩馬拉)鋁廠和烏拉爾上薩爾達冶金生產聯合廠分別制造了一臺750 MN模鍛液壓機;Y3TM(烏拉爾重機廠)、HKM3(新克拉馬托)重機廠、西伯利亞重機廠也各自制造了一臺300 MN模鍛液壓機;同時,HKM3(新克拉馬托)重機廠還制造了一臺150MN模鍛液壓機。

1961年,美國喀麥隆鋼鐵公司一臺180 MN多向模鍛液壓機投產。

1964年,德國建造的300 MN模鍛液壓機投產。

1967年,美國喀麥隆鋼鐵公司一臺300 MN多向模鍛液壓機投產。

1972年,瑞典建造了800 MN新型鋼絲纏繞結構模鍛液壓機,安裝于AB卡鮑克斯分公司。

1976年,前蘇聯HKM3(新克拉馬托)重機廠為法國AD公司制造的一臺650 MN模鍛水壓機投產。

總之,發達國家通過關閉舊設備,采用新技術、新設備新建一批液壓機,結構調整,并逐步走向合理。如美國、英國、德國、意大利關閉10多家大型鑄鍛件生產廠,關閉、拆除10多臺60 MN以上自由鍛水壓機,其中美國有60 MN、120 MN、140 MN等3臺,英國有2臺60 MN,德國有90 MN和2臺60 MN、意大利80 MN、120 MN等。

在20世紀90年代后,由于發達國家重工業生產不景氣,成套設備市場處于飽和狀態,造成大型鍛件市場緊縮,競爭激烈,再加上油價上漲、勞動力不足、嚴格執行環保法規,這些棘手問題困擾著大型鍛件的生產發展。

隨著電子技術的迅猛發展,各國將鍛造液壓機和鍛造操作機聯動機組、大型模鍛液壓機、可靠性、自動測量和自動控制廣泛用于鍛造液壓機,機械化和自動化程度大大提高。

2 國內鍛造液壓機的發展歷程

解放前,我國屬于半封建半殖民地國家,沒有自己獨立的工業體系,鍛造液壓機也是技術空白。早在1934年日本入侵我國東北以后,在沈陽、大連建立機械廠,安裝了20 MN、40 MN自由鍛水壓機生產大鍛件。1945年日本戰敗以后,40 MN自由鍛造水壓機鍛造設備被前蘇聯拆走了。僅留下了10 MN、12 MN、20 MN自由鍛水壓機各1臺、30 MN自由鍛水壓2臺,5 t蒸汽錘2臺,以及3 t以下蒸汽錘約5臺。

1949年10月1日中華人民共和國成立以后,政府主管部門就著手部署日本遺留鍛造設備的使用單位,并進行修復,設計和建造廠房,砌筑加熱爐、熱處理爐和其他配套設施。盡管這批鍛造設備陳舊,鍛造水壓機大部份是蒸汽增壓式,結構落后、性能較差,但在當時都是“國寶”,新中國的鍛造液壓機的基礎由此可見一斑。

2.1 自由鍛造水壓機

剛剛成立的新中國,百廢待興,工業生產亟待恢復,于是在1953年首先將日本散存在鞍山的20 MN自由鍛水壓機修復,在沈陽重機廠安裝投產,這是我國第一家生產大型鍛件的企業,也是我國能設計制造鍛造水壓機的第一家企業。

1953~1957年是我國第一個5年計劃,我國的自由鍛造水壓機總量約14臺,而這些水壓機主要集中在蘇聯援建的幾個企業中,共有8 MN、12 MN、25 MN、30 MN、60 MN自由鍛水壓機約8臺。

這一時期,我國的鍛造液壓機主要是修復日本戰敗后散存的中小型自由鍛水壓機以及進口國外的自由鍛水壓機,修復的水壓機有10 MN、12 MN、20 MN自由鍛水壓機各一臺;30 MN自由鍛水壓機兩臺 (其中一臺改造為25 MN);其余皆為進口設備,其代表性水壓機是進口捷克的30 MN和60 MN自由鍛水壓機各一臺,這兩臺水壓機分別安裝在太原重型機器廠和第一重型機器廠。

經過第一個五年計劃的建設,各行各業都得到很大發展,從1958年起我國的經濟進入大發展時期,為滿足礦山、冶金、軋鋼、電站、石化、造船等工業所需大型鍛件,截止1975年由中國自主設計、制造了10 MN、12.5 MN、16 MN、20 MN、25 MN、30 MN、60 MN、80 MN、125 MN自由鍛水壓機40多臺。

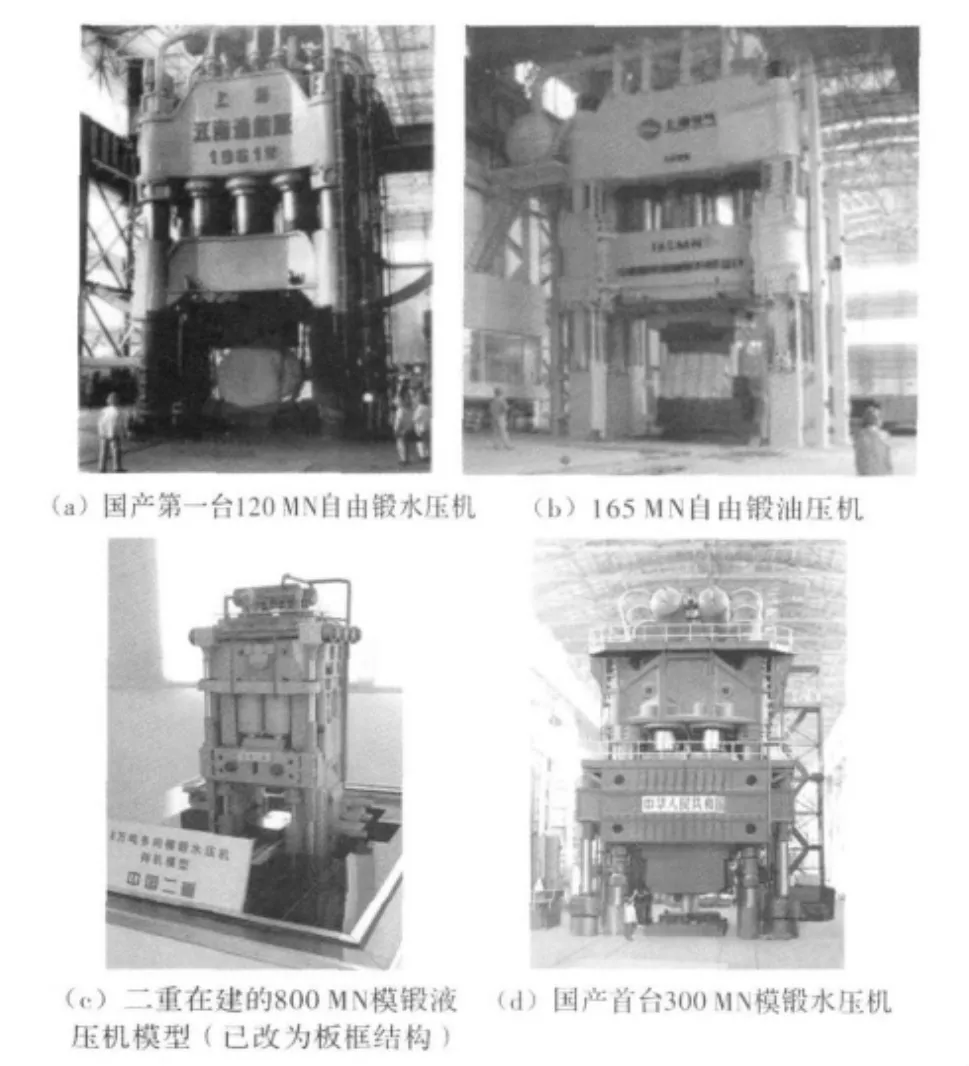

這一時期最具代表的是1962年建成并安裝于上海重型機器廠的120 MN自由鍛水壓機,由江南造船廠制造,具有獨立知識產權,標志著我國重型機械的設計制造進入了一個新的歷史階段。

很快由沈陽重型機器廠和中國第一重型機器廠設計制造的125 MN自由鍛造水壓機于1964年12月在中國第一重型機器廠投產;中國第二重型機器廠引進捷克的120 MN自由鍛水壓機于1968年投產。至此我國已有3臺萬噸級的自由鍛壓機,大大提高了國內鋼錠的鍛造能力。

1973年投產的300 MN模鍛水壓機由第一重型機器廠、一機部機械研究院研制安裝于西南鋁加工廠,這套設備代表了我國當時模鍛技術的最高水平。

經過這段時間的建設,我國擁有自由鍛液壓機的數量、等級及其潛在能力,已跨入世界大鍛件生產大國的行列,已經能夠自主設計制造大型自由鍛和模鍛液壓機,自由鍛造水壓機總數由1957年的14臺增加到55臺,同時實現了我國大型模鍛液壓機零的突破。

2.2 大型鍛造液壓機

改革開放至今,我國實施以科技為興業手段、技術進步為中心的發展和提高時期,特別是隨著我國航空航天工業的發展,我國鍛造液壓機的發展進入了高速發展時期,并呈現大型、超大型化的趨勢。據不完全統計,這一時期僅萬噸級以上的已投產和在建的鍛造液壓機約近20臺套。

首先是第二重型機器廠設計制造,安裝于重慶西南鋁加工廠的100 MN多向模鍛水壓機于1982年3月投產。繼而中國第一重型機器廠設計制造,安裝于本廠的150 MN自由鍛造水壓機于2006年12月30日投產。中國第二重型機器廠設計制造,安裝于本廠的160 MN自由鍛造水壓機于2008年2月21日試生產。上海重型機器廠、西安重型機械研究所研制安裝于上海重型機器廠的165 MN自由鍛造油壓機于2009年6月投產。

這三臺自由鍛造液壓機拉開了我國建造大型、超大型鍛造液壓機的序幕,自此185 MN、190 MN、200 MN的超大型自由鍛液壓機相繼投產;45 MN、80 MN等大型快速鍛造液壓機和300 MN、400 MN、800 MN乃至1000 MN等超大型模鍛液壓機也相繼在建;同時1600 MN模鍛液壓機的設計已完成;多向模鍛也取得了重大技術突破,由清華大學、中冶京唐重型裝備成形制造工程研究所自主研發、自主設計,由二十二冶精密鍛造公司總成制造、安裝調試的40 MN多向模鍛壓機于2010年6月31日試車成功,300 MN多向模鍛液壓機業已在建。

這一時期鍛造液壓機呈現大型、超大型發展趨勢,主機的結構形式也呈多樣化:即預應力框架的三梁四柱式、鋼絲纏繞式和板框式結構。其中185 MN、190 MN、200 MN的超大型自由鍛液壓機主機結構為三梁四柱全預應力框架結構;300 MN、400 MN、1000 MN模鍛液壓機的主機是鋼絲纏繞結構;800 MN模鍛液壓機主機結構是板框式結構。液壓控系統呈現出泵直傳油控系統的趨勢,新增的大型、超大型鍛造液壓機僅有一重、二重的150 MN和160 MN自由鍛液壓機采用了泵-蓄勢器水控系統外,其余均為泵直傳油控系統。同時也出現了泵直控系統,如300 MN、400 MN、1000 MN模鍛及40 MN多向模鍛液壓機均采用了油泵直控系統。

3 發達國家鍛造液壓機的現狀

由鍛造液壓機的發展歷程可以看出,發達國家的鍛造液壓機的快速發展于二戰后,其目的是為了發展航空工業,其發展趨勢呈現大型、超大型化,且以大型、超大型模鍛液壓機為主。在發展大型、超大型鍛造液壓機的同時,發達國家同時調整了擁有鍛造液壓機的品種、數量和等級,使鍛造液壓機的品種和數量、等級更加合理。

3.1 鍛壓機的數量及類型

據不完全統計,自1893年美國建成第一臺(126 MN)萬噸水壓機起,115年來發達國家共制造了萬噸級自由鍛造液壓機約33臺,去除因老舊拆除外,現存100~185 MN級自由鍛造液壓機共約23臺,見表1。而自1934年德國制造了70MN模鍛水壓機至今,發達國家萬噸級以上的模鍛液壓機擁有量為約為35臺,見表2。

表1 發達國家擁有大型自由鍛液壓機一覽表Table 1 List of large-scale free hydraulic forging presses in developed countries

注:1.意大利126 MN液壓機列在125 MN系列統計;2.“()”內數量,是早年收集的資料,說明原蘇聯、美國、日本、德國都有120~150 MN液壓機,有些是蒸汽增壓式,是否進行改造、還是拆除,情況不明。

表2 發達國家擁有大型模鍛液壓機一覽表Table 2 List of large-scale die forging hydraulic presse in developed countries

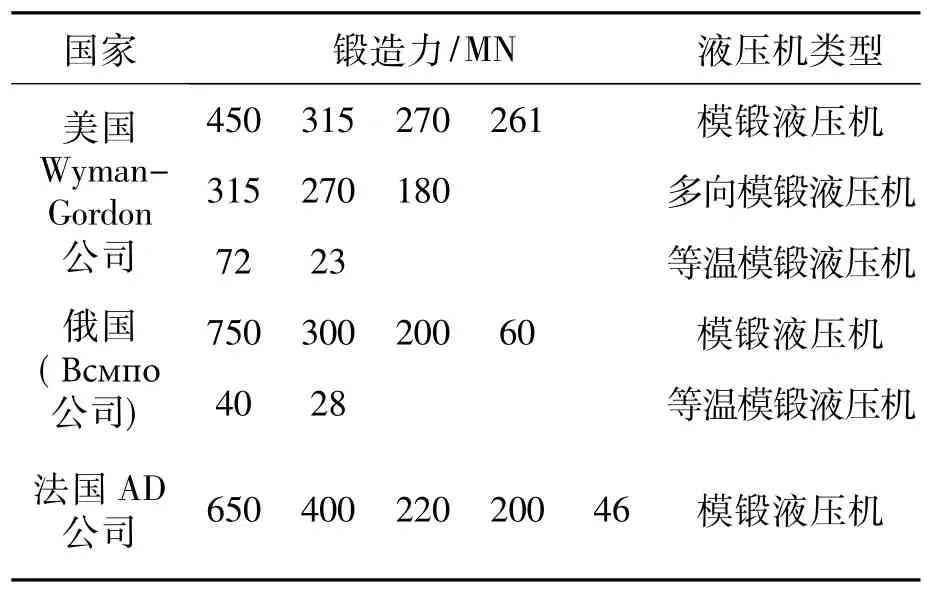

發達國家擁有的萬噸級以上的模鍛液壓機約37臺,其中美國擁有約50%。美國Wyman-Gordon、俄羅斯的Всмпо以及法國的AD公司是世界上擁有模鍛液壓機的公稱鍛造力最大、品種和數量最多的3個企業,其品種和規格見表3。

表3 美國、俄國、法國三大公司模鍛液壓機的鍛造力及其類型Table 3 Forging force and types of die forging hydraulic presses in Wyman-Gordon(in US),Всмпо (in Russia)and AD(in France)

從目前發達國家大型鍛造液壓機的擁有量看,美國居其首,其液壓機的品種、規格和數量分布合理,滿足了美國對于大型鍛件的需求。法國擁有2臺750 MN鍛造液壓機,而瑞典則擁有全球最大的800 MN鍛造液壓機。

從結構形式看,這些大型、超大型鍛造液壓機的結構有三梁四柱、板框式以及鋼絲纏繞式;幾乎全部為多缸驅動,油缸可以為上推式或下拉式。

從液壓系統看,幾乎全部為泵-蓄勢器傳動的水控系統。由于這些鍛造液壓機大部分建造于二戰以后至上世紀70年代,建成時,其液壓系統多為蓄勢器傳動的水控系統,電氣控制多采用繼電器控制,配套的操作機也不齊全。這是由于當時的液壓元件、電器元件及其計算機的限制所致。

上世紀80年代始,發達國家對現有的鍛造液壓機在如下幾個方面進行了改造和調整:

(1)液壓控制系統:由于水泵蓄勢器傳動具有能耗高、占地多、投資大以及水控元件需要采用防銹材料制造導致其成本增加;而且水控元件的壽命短、易泄漏,備品備件的需要量大,資金占用多。因此從上世紀80年代始,逐步改造為泵直驅油控系統。

(2)配備了相應的操作機:為了提高生產率、減小勞動強度以及勞動安全保護,同時隨著技術的發展,大型、超大型的鍛造液壓機逐漸的配置了鍛造操作機,與主機聯動,不僅提高了生產率、減小了勞動強度、人身安全得到了保證,同時也大大提高了鍛件的精度。

(3)調整了鍛造液壓機的數量、規格和類型:上世紀80~90年代,由于世界經濟的影響,發達國家淘汰了一批老式鍛造液壓機,補充了一部分新的液壓機,同時合并了一些鍛造公司,使得鍛造液壓機的規格、數量及類型分布更加合理。

3.2 鍛造液壓機的特點

經過改造和調整并不斷吸取新的技術成果,目前發達國家的鍛造液壓機具有以下特點:

(1)鍛造液壓機的數量、規格和類型更加合理。美國是發達國家擁有鍛造液壓機的數量最多的國家,其自由鍛、模鍛、等溫模鍛和多向模鍛液壓機規格比較齊全,類型分布比較合理。

(2)鍛造力越來越高。瑞典的新型鋼絲纏繞結構的800 MN是全球目前已投產的最大的鍛造液壓機。

(3)本體機架結構的抗疲勞性能不斷提高。梁柱結構向厚鋼板疊組結構形式,梁柱分離向梁柱融合,無預應力向預應力結構發展,由多連接向少連接少應力集中發展。

(4)液壓機結構由多缸結構向少缸、甚至單缸結構發展,最大工作壓力逐步提高,使得液壓機載荷分布合理,結構緊湊。

(5)由泵-蓄勢器傳動轉變為泵直接傳動,水控系統轉變為油控系統,工作介質壓力由高壓向超高壓轉變,使得壓機的結構更加緊湊,剛度強度更好;同時減小了投資,節約了能源,元件壽命更長,控制更方便、更精確。

(6)自動化水平高。現代化的重型鍛造液壓機、操作機、鍛造吊車均實現了聯動控制,全部機械化,并配有鍛件尺寸自動測量裝置,鍛造壓機與操作機數控聯動,鍛造加熱爐自動控制。

(7)鍛件的精度越來越高。采用新型液壓閥、伺服閥和閉環控制系統,人工直接操作變成計算機控制程序操作,提高液壓系統的控制精度,同時提高了鍛件的精度。

(8)多工位熱模鍛壓機。大型汽車零件模鍛件大部分采用以多工位熱模鍛壓機為主休的綜合自動線,美國、德國、日本基本采用熱模鍛壓力機取代原有的模鍛錘,中小型模鍛件采用多工位高速自動熱鐓機,最高速度達到4000~12000件/h。

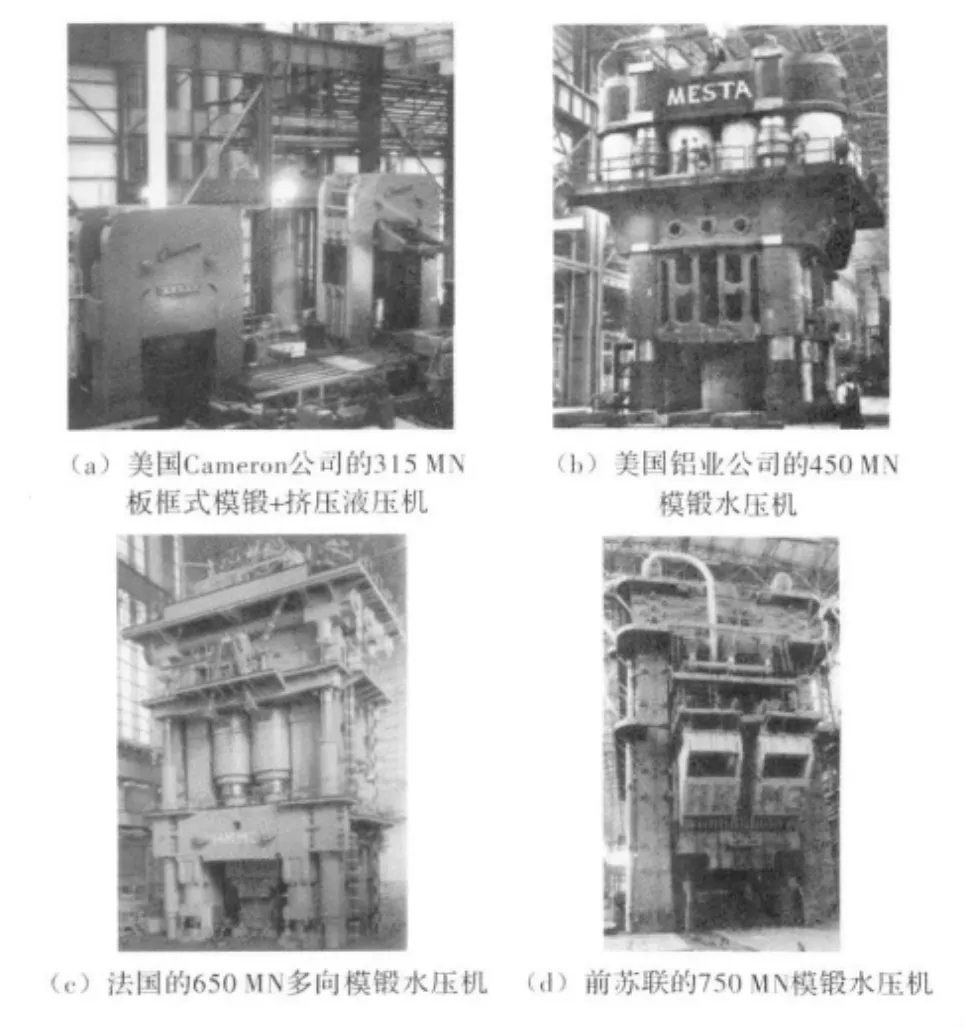

(9)模鍛、擠壓多功能。一臺模鍛液壓機能夠實現一機多能,如圖1所示。如20世紀50年代美國制造的2臺450 MN模鍛液壓機和20世紀60年代前蘇聯制造的2臺750 MN模鍛液壓機都是單一的模鍛功能,而在上世紀70年代前蘇聯為法國制造的650 MN模鍛液壓機則同時具有水平鍛造功能,即多向模鍛;美國的315 MN模鍛液壓機則同時具有模鍛、擠壓兩種功能。

圖1 多功能鍛造液壓機Fig.1 Multi-function die forging hydraulic presses

4 國內鍛造液壓機的現狀

國內建造大型模鍛液壓機啟動較早,早在1982年由第二重型機器廠設計制造安裝于重慶西南鋁加工廠100 MN多向模鍛水壓機就已投產,隨后中國的大型、超大型模鍛液壓機就沉寂了二十多年。隨著大型自由鍛液壓機的建成投產,大型、超大型模鍛液壓機也進入了發展高峰。天鍛壓力機有限公司為紅原鍛鑄工業公司制造的100 MN等溫鍛造液壓機,蘇州昆侖先進制造技術裝備有限公司建成300 MN模鍛液壓機,如圖2所示。在建的有蘇州昆侖先進制造技術裝備有限公司的1000 MN模鍛液壓機;第二重型機器廠和西安三角航空科技的800 MN模鍛液壓機;西安三角航空科技的400 MN模鍛液壓機;第二重型機器廠和紅原鍛鑄工業公司的200 MN等溫鍛造液壓機,某公司的250 MN等溫鍛造液壓機;某公司的300 MN多向模鍛液壓機。

圖2 我國自行設計的鍛造液壓機Fig.2 Forging hydraulic presses designed by China

隨著改革開放的深入,國民經濟形勢向好,國家在機械行業扶持的四大產業——航空航天、船舶、汽車和電力進入了發展高峰。本世紀初,國內大型、超大型自由鍛液壓機快速發展。繼第一重型機器廠2006年建成150 MN自由鍛水壓機后,第二重型機器廠于2008年建成了160 MN自由鍛水壓機,緊接著上海重型機器廠于2009年建成165 MN自由鍛油壓機 (圖2),隨之而來的就是2010年洛陽中信建成了全球最大的185 MN自由鍛油壓機。拒不完全統計,目前在建的萬噸級自由鍛液壓機還約有7臺。

目前國內已建成9臺萬噸級自由鍛造液壓機,其規模和鍛造力均居世界首位。加之在建的萬噸級的自由鍛液壓機,其數量將達16臺左右,約占全球萬噸級自由鍛液壓機的50%;國內建成的萬噸級模鍛液壓機約6臺,加之在建的共約14臺左右。約占全球萬噸級模鍛壓力機的27%左右。這些在建的萬噸級的鍛造液壓機按照計劃將在2014~2015年間相繼建成,屆時,中國將成為名副其實的鍛造液壓機大國。

國內建成和在建的大型、超大型鍛造液壓機具有如下特點:

(1)自由鍛和模鍛液壓機的數量均居世界之首,將成為世界鍛造大國。

(2)鍛造液壓機的數量、規格和類型趨于合理。自由鍛液壓機從100~200 MN已經形成系列;國內的鍛造液壓機類型亦將趨于齊全,將擁有自由鍛液壓機、模鍛液壓機、等溫模鍛液壓機和多向模鍛液壓機,改變原來單一的自由鍛和模鍛現象。

(3)國產化程度大幅提高。建成和在建的大型、超大型鍛造液壓機除洛陽中信公司的185 MN自由鍛液壓機是進口國外設備,某公司在建的200 MN自由鍛液壓機由國外設計、聯合制造以及一重和二重的150 MN、160 MN的液壓和電氣系統由國外設計制造外,其余建成或在建的鍛造液壓機全部具有我國完全自主的知識產權,這標志著國內設計制造大型、超大型鍛造液壓機的水平已接近世界水平。

(4)自由鍛液壓機采用了三梁四柱全預應力框架結構和上推式油缸結構;而模鍛液壓機的結構形式多樣化:有三梁四柱全預應力框架結構(多為200 MN以下的大型模鍛液壓機)、板框式結構 (二重的800 MN模鍛液壓機)和鋼絲纏繞式框架結構 (多由清華大學設計、多用于300 MN以上的模鍛液壓機);其油缸多為上推式安裝方式。

(5)液壓系統多采用油控系統,除一重、二重的150 MN噸級的自由鍛液壓機采用泵-蓄勢器傳動水控系統外,幾乎全部采用油泵直傳和油控系統,有的甚至采用了油泵直控的液壓控制系統。

(6)液壓系統工作介質壓力由高壓向超高壓發展,有的可高達63 MPa。

(7)鍛造力趨于極限,某公司在建的200 MN自由鍛造液壓機將居全球自由鍛液壓機之首。昆侖先進制造技術裝備有限公司在建的1000 MN模鍛液壓機當居世界之首,而且1600 MN的模鍛液壓機的設計也已經完成。

(8)配置了鍛造操作機,機械化程度高。

5 國內鍛造液壓機展望

“高檔數控機床與基礎制造裝備”國家科技重大專項確立的目標是,“到2020年航空航天、船舶、汽車和發電設備制造所需要的高檔數控機床與基礎制造裝備80%以上立足國內”。鍛造液壓機則是廣泛應用于上述四大領域的不可或缺的關鍵設備之一。未來鍛件在國民經濟瓶頸行業相關的設備制造發展空間較大。石油化工設備、煤礦采掘設備、發電設備、鐵路設備、清潔能源設備、管道運輸設備投資需求的快速擴張對鍛件特別是大型模鍛件有較大需求,也給鍛造液壓機的快速發展帶來了機遇。

事實也確如此,二十多年來,在四大支柱產業的帶動下,我國鍛造行業取得了長足的發展,我國的鍛造液壓機在數量上和鍛造能力均居世界之首,是鍛造液壓機設計制造大國,但是還不是強國,我們與發達相比還有較大的差距:

(1)從建成和在建的鍛造液壓機看,自由鍛液壓機已經形成系列,規格齊全,分檔也比較合理;而模鍛液壓機的規格和類型分布尚欠合理。100 MN模鍛液壓機數量偏多 (拒不完全統計,約達6臺之多);等溫鍛多集中在200 MN以下,還沒有200 MN以上的等溫鍛液壓機建成或在建;大型多向模鍛液壓機僅有一臺在建;400 MN~800 MN模鍛液壓機之間檔距過大,將造成大馬拉小車或小馬拉大車的現象。

(2)中高端鍛造能力不足,功能單一。國內的大型、超大型模鍛液壓機的功能僅局限于單一的熱模鍛,大型、超大型模鍛件的溫鍛、等溫鍛以及多向模鍛液壓機處于在建階段,其工藝仍在探索,尚未成熟;大型多工位模鍛液壓機亟待開發。

(3)自動化程度低。大部分操作包括產品運輸依然依靠人工完成,特別是上世紀建成的大型模鍛液壓機尤甚。

(4)可靠性低。國家重大專項提出至2015年,機床的可靠性要達到“平均無故障時間(MTBF)達到1500 h”。已建成的大型鍛造液壓機與這一目標還有一定的距離,有一部分鍛造液壓機僅僅處于能夠使用的程度,故障率較高,壓機精度低,導致了鍛件的尺寸精度和表面質量差。

(5)勞動生產率低下。日本全員勞動生產率為175 t/(人·年),印度為16.5 t/(人·年)。我國最具代表性的汽車鍛造公司的全員勞動生產率為50 t/(人·年),浙江溫州地區的統計約為18.7 t/(人·年)。

(6)模具壽命低。我國熱鍛模壽命一般在4000~6000件,主要受工藝設計、鍛造設備、加熱、潤滑等因素影響,國外模具壽命在10000~15000件,模具壽命是影響鍛件成本的主要因素,提高鍛模的壽命是鍛造企業共同的使命。

進入21世紀,國內大型、超大型鍛造液壓機已經取得了很大進步,設計水平和制造水平顯著提高,但與世界先進水平還存在較大的差距,未來幾年鍛造液壓機特別是大型、超大型鍛造液壓機的發展趨勢將主要表現在以下幾個方面:

(1)根據我國的鋼鐵年產量和市場對自由鍛件的需求,國內建成和在建的自由鍛造液壓機在數量、規格上已經達到飽和,今后幾年內不宜再建造新的自由鍛造液壓機 (但快速鍛造液壓機還有一定的發展空間),這在2011年鍛壓協會的年報中已經明確提出。今后當以自由鍛造工藝為主要研究方向。

(2)尋求拓展模鍛件產品的國際市場。建成或在建的大型、超大型模鍛液壓機均以航空模鍛件為產品目標,這些模鍛液壓機在鍛造力和數量上已經大于國內市場需求,因此亟待拓展國際市場。同時由于建成和在建的模鍛液壓機在400 MN到800 MN之間缺檔,600 MN級的模鍛液壓機仍有一定的市場需求。

(3)泵直驅或泵直控的油系統將逐漸取代泵蓄勢器傳動和水控系統;超高壓系統將是超大型鍛造液壓機的發展趨勢。

(4)溫鍛、等溫鍛等超大型模鍛液壓機需求將呈上升趨勢。溫鍛成形既突破了冷鍛成形中變形材料、零件形狀需增加中間熱處理工步及變形抗力的局限性,又克服了熱鍛中因強烈氧化作用而引起的表面質量及尺寸精度問題具有顯著的優越性。而等溫鍛則是充分利用某些金屬在等一溫度下所具有的高塑性,可以獲得特定的組織和性能,而建成和在建的此類壓機均在200 MN以下,故中高端大型模鍛件對于溫鍛、等溫鍛等大型模鍛液壓機的需求將呈上升趨勢。

(5)多向模鍛液壓機將成為發展的熱點。多向模鍛液壓機工作時,其主機框架受力狀態極其惡劣而復雜,使得該類液壓機研制目前屬世界性難題。但是由于多向模鍛液壓機是在模具閉合后,幾個沖頭自不同方向同時或先后對毛坯進行擠壓,從而在一次加熱和壓機一次行程中完成鍛件的鍛造。其產品既具有擠壓工藝變形均勻、精度高、機械性能好的特點;又具有普遍模鍛成形復雜零件外形的特點;而且還可以完成普通模鍛無法一次完成的帶內孔的零件,國內萬噸級的多向模鍛液壓機僅有一臺100 MN多向模鍛液壓機,在建的僅有300 MN多向模鍛液壓機,所以多向模鍛液壓機將成為大型模鍛液壓機的發展熱點。

(6)大型鍛造液壓機、操作機、鍛造吊車實現聯動控制,全部自動化,并配有鍛件尺寸自動測量裝置,鍛造壓機與操作機數控聯動,鍛造加熱爐自動控制,以減少勞動強度,提高生產效率和產品質量。

(7)可靠性將成為衡量大型、超大型鍛壓機械的主要質量指標之一。可靠性作為一種質量指標,是產品在規定的時間和規定的條件下完成規定功能的能力,它與一般的質量指標的不同在于它是時間質量指標。

美、日、俄從二戰后就已經開始了可靠性研究,并將其首先應用于航空航天和軍事工業,并逐步推廣到民用工業上。俄羅斯將可靠性作為質量指標進行考核,日本也成功的將可靠性引入了質量管理體系中,而我國的可靠性研究相對較晚,也僅在電子、宇航部門率先開展,機械行業中的儀表及汽車行業也已開展了可靠性工作。

隨著重型模鍛液壓機技術發展,產品日益高參數化和復雜化,設備發生故障機會大大增多,對于大型、超大型鍛造壓機,一旦發生事故,其危害無疑是巨大的,因此可靠性對于重型鍛造壓機尤為重要,我國已經對基礎制造業的可靠性提出了具體要求,即到2015年“平均無故障時間(MTBF)達到1500 h”,因此可靠性必將成為衡量大型、超大型鍛壓機械的主要質量指標之一。

(8)大型、超大型模鍛工藝研究無疑是最重要的研發方向,我國重型等溫鍛、多向模鍛設備的研制剛剛起步,其工藝尚屬空白,隨著重型等溫模鍛、多向模鍛液壓機的研制成功,等溫模鍛、多向模鍛工藝研究的矛盾將凸顯出來,從現在開始,必須研發大型等溫鍛件、多向模鍛件的工藝,以滿足國防及民用產品的需求。

6 結論

改革開放特別是近年來,我國自主研發鍛造液壓機特別是大型、超大型鍛造液壓機取得了長足的進步,鍛造液壓機的數量和鍛造力均居世界首位,已經成為鍛造液壓機大國,但還不是鍛造液壓機的強國,與發達國家相比,還存在較大的差距,因此鍛造液壓機改造、調整和提高,各種不同工藝的研發,將是未來鍛造液壓機研究的主要內容。隨著國家對基礎制造工業的投資力度的加大和重視,我國科研人員的共同努力,在不久的將來,我國將不僅成為全球鍛造液壓機的大國,而且是鍛造液壓機的強國。

[1] 俞新陸.液壓機 [M].北京:機械工業出版社,1990.

[2] 俞新陸.液壓機的結構與控制 [M].北京:機械工業出版社,1989.

[3] 中國工程院.發展我國大型鍛壓裝備研究 [R].工程科技與發展戰略咨詢研究報告集 [C].北京:中國工程院,2010.

[4] 蔡鏞.世界大型自由鍛和模鍛液壓機裝備數量分布一覽[J].鍛造與沖壓,2006(8).