驅動輥轉速對鑄態42CrMo鋼環件熱輾軋微觀組織的影響規律

郭良剛,潘 霞,楊 合,李永堂,谷瑞杰

(1.西北工業大學凝固技術國家重點實驗室,陜西 西安 710072;2.太原科技大學材料科學與工程學院,山西 太原 030024;3.中國重型機械研究院有限公司,陜西 西安 710032)

0 前言

環類零件鑄輾復合成形 (見圖1(a))是一種直接利用環形鑄坯輾軋獲得環形零件的短流程制造新技術,與傳統環件輾軋利用鍛坯軋制成形的工藝 (見圖1(b))流程相比,具有短流程、節能、節材、高效、低成本、環保等技術優勢[1-2]。然而環形鑄坯材料微觀組織的演變規律及合理控制是該新技術發展面臨的主要瓶頸。圖1為兩種工藝的流程圖對比。

國內外學者采用理論解析、試驗和數值模擬的方法對環件輾軋工藝的變形控制及優化方面開展了大量研究。郭良剛[3-4]等人在ABAQUS環境下,建立了大型環件徑軸向軋制的熱力耦合有限元模型,提出了導向輥的柔性控制方法和穩定軋制條件。馬義偉[5]等研究了驅動輥轉速對異形環件軋制過程及熱力參數分布的影響規律,研究表明從環件金屬軸向收縮、軋制力和溫度分布均勻性考慮,以較低的驅動輥轉速軋制為宜。在微觀組織演變研究方面,王敏[6-7]將Ti-6Al-4V的微觀組織演變模型通過ABAQUS二次開發子程序應用于大型環件熱輾軋過程的3D-FE模擬中,研究了微觀組織在成形過程中的演變特征及機理;許思廣[8]等通過將微觀組織演變模型嵌入熱力耦合三維剛塑性有限元分析程序,對鋼環件熱輾軋過程進行了模擬,得到了環件變形區和變形區外典型截面上的奧氏體晶粒分布及平均晶粒尺寸;歐新哲[9]等預測了40Cr鋼再結晶晶粒尺寸和體積分數,揭示了工藝參數對40Cr鋼環件熱輾軋過程中奧氏體組織的影響規律。

然而,環類零件鑄輾復合成形微觀組織方面的研究鮮見報道,僅有張峰等[1]研究了芯輥進給速度對鑄態42CrMo鋼環件熱輾軋過程的微觀組織演化影響規律。由于驅動輥轉速是環件輾軋工藝的關鍵控制因素之一,它對成形過程的應變歷史、應變速率及溫度場變化都將產生重要影響,進而影響到鑄坯材料鑄態組織的再結晶行為及軋制環件的最終組織狀態。因此,本文擬基于ABAQUS平臺,建立42CrMo鑄坯環件熱輾軋的宏微觀有限元模型,模擬揭示環形鑄坯材料的動態再結晶行為,闡明驅動輥轉速對再結晶晶粒尺寸及其分布的影響規律與機制。

1 宏微觀有限元模型的建立

1.1 環件熱輾軋宏觀變形有限元預測模型

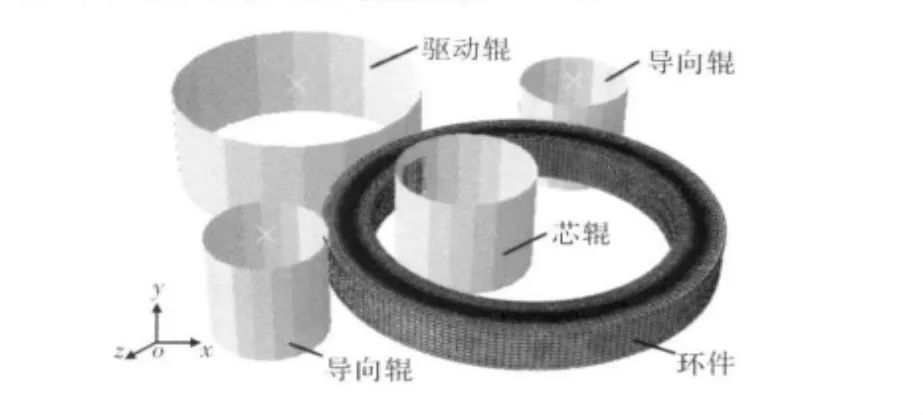

圖2給出了環件熱輾軋過程3D-FE熱力耦合模型。為保證成形過程的穩定性及成形件的圓度,模型中導向輥的控制和建模參見文獻[10]。成形過程中環坯和驅動輥、芯輥之間的摩擦采用Coulomb摩擦模型,摩擦系數設為μ=0.3,忽略導向輥和環坯的摩擦。環件熱輾軋過程存在變形、傳熱和微觀組織演變的復雜交互作用,本文采用“準耦合”格式分別處理變形、傳熱和微觀組織演變過程的迭代求解[11],能夠準確、高效的預測環件熱輾軋過程的場量變化規律。數值模擬中采用的物理參數見表1[12]。

圖2 環件熱輾軋3D-FE熱力耦合模型Fig.2 Coupled thermo-mechanical 3D-FE model for hot ring rolling

通過以上方法,建立了環件熱輾軋過程宏觀變形預測的有限元模型,該模型從能量評估、環坯幾何形狀的演變、輾擴力以及溫度場的演變等方面已得到了試驗的驗證[13]。

表1 物理參數[12]Table 1 Physical parameters[12]

1.2 鑄態42CrMo鋼本構關系與微觀組織演變模型

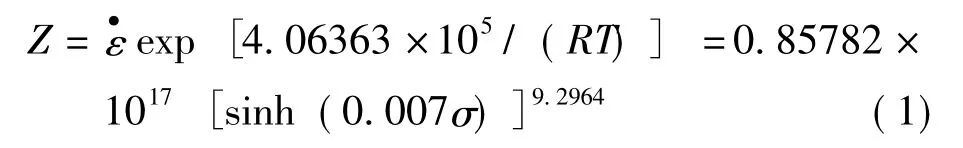

本文基于付甲[14-15]等以Zener-Hollomon參數描述的唯像本構關系和微觀組織演變模型進行了修正,修正后的模型如下所述。

1.2.1 本構關系

1.2.2 微觀組織演變模型

式中,εp為峰值應變;d0為初始晶粒尺寸(μm);εc為臨界應變;ε0.5為動態再結晶百分數為50%時的應變;Xdrex為動態再結晶百分數;ddrex為動態再結晶晶粒尺寸 (μm)。

通過采用有限元模擬鑄態42CrMo鋼熱壓縮過程中動態再結晶行為,并與實際熱壓縮實驗數據相比較,驗證了該組織模型能夠準確的預測鑄坯材料在熱變形過程中的組織演變行為[12]。

1.2.3 宏微觀模型的耦合

本文基于ABAQUS軟件平臺,將42CrMo鋼的微觀組織演變模型和率相關、溫度相關各向同性硬化彈塑性本構模型寫入VUMAT子程序,采用彈性預估-塑性校正策略和隱式積分算法,計算子程序中每一步的應變和應變率,而溫度可從主程序中讀取,將這些熱力參數輸入到微觀組織演化模型中,即可獲得微觀組織參量。利用有限元模擬和圓柱體等溫鐓粗實驗結果相對比,驗證了該子程序能夠準確地預測成形過程中的微觀組織[7]。

2 模擬結果與討論

2.1 模擬計算條件

(1)環形鑄坯、驅動輥和芯輥幾何尺寸見表2,毛坯尺寸設計方法見相關文獻[16];

(2)要轉變環形鑄坯鑄態組織為鍛態組織,必須需采用較大的軋比[17],綜合計算后取軋比m=1.7;

(3)鑄態42CrMo鋼的完全奧氏體區域為:800℃ ~1250℃[14],故本文選取初始軋制溫度:T=1050℃;

(4)芯輥的進給速度為v=1.5 mm/s;驅動輥轉速取n={3,4,5,7,9}rad/s。

表2 環形鑄坯及軋輥尺寸Table 2 Geometric dimensions of ring blank and rolls

2.2 鑄坯環件熱輾軋過程微觀組織演變規律

2.2.1 動態再結晶百分數

圖3為鑄坯環件輾軋過程不同時刻鑄坯材料動態再結晶百分數分布云圖,其中自定義變量SDV17代表再結晶百分數。由圖可知,初始軋制階段,輥縫局部變形區首先發生動態再結晶,這是因為輾軋過程中,環坯首先在輥縫變形區發生變形,導致該區的位錯密度增大,金屬畸變能增大,因而動態再結晶驅動力增大,當變形程度達到動態再結晶的臨界應變時動態再結晶就發生。隨著軋制過程的進行,環件的變形由局部變形區演變為環帶,并不斷向變形量較小的中間層擴展,因而動態再結晶百分數由變形區逐漸擴展形成環帶,并不斷向中間層擴展,動態再結晶呈現出環件內、外層程度高而中間低的分布特征。

2.2.2 平均晶粒尺寸

平均晶粒尺寸的大小和分布是動態再結晶產生的晶粒尺寸和原始晶粒尺寸的綜合反映,最終決定了軋制成形環件的綜合力學性能。定義平均晶粒尺寸的計算模型為[9]:

圖4為鑄坯環件輾軋過程不同時刻鑄坯材料的平均晶粒尺寸分布云圖,其中自定義變量SDV19代表平均晶粒尺寸。由圖可知,在軋制初期,輥縫變形區首先發生晶粒細化,隨著軋制過程的進行,平均晶粒尺寸的分布由局部變形區演變為環帶,并呈現出鑄坯環件內外層晶粒尺寸細小而中間層晶粒尺寸粗大的分布規律。這是因為動態再結晶是晶粒細化的主要機制之一,動態再結晶發生的部位會生成細小的動態再結晶晶核。另一方面,由于鑄坯環件內、外層的動態再結晶晶核在形成和長大的過程中受到的變形作用較明顯,使該處的奧氏體晶粒出現反復形核、有限生長的特點[18]。

2.3 驅動輥轉速對動態再結晶百分數的影響

圖5為不同驅動輥轉速下成形環件的動態再結晶百分數分布云圖。從圖中可知,隨著驅動輥轉速的增加,成形環件的動態再結晶百分數不斷增大。圖6為不同驅動輥轉速下,成形環件沿徑向方向的動態再結晶百分數分布曲線。從圖中可知,驅動輥轉速增大,環件沿徑向方向上動態再結晶百分數整體增加。這是因為隨著驅動輥轉速增大,一方面環坯每轉進給量減小,變形主要集中在環坯的表層導致該處的變形熱效應增強;另一方面,軋制道次增加有利于降低環形鑄坯和環境之間的熱交換,二者的綜合效果使得鑄坯環件整體溫度升高,如圖7所示。而溫度的升高會使鑄態材料的變形抗力降低,從而增加材料的塑性流動,因此隨著驅動輥轉速增大,成形環件沿徑向的等效塑性應變值增大,如圖8所示。因此驅動輥轉速增大,導致溫度升高和變形程度增大,這對動態再結晶的發生有重要的促進作用,最終使動態再結晶百分數增大。

2.4 驅動輥轉速對平均晶粒尺寸及分布的影響

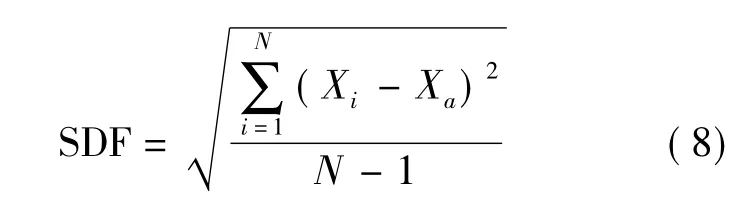

本文采用公式 (7)來描述平均晶粒尺寸模型,采用晶粒尺寸標準差SDF(公式 (8))來描述動態再結晶晶粒尺寸分布的非均勻程度。SDF值越大,表示軋制成形環件晶粒尺寸分布越不均勻。

式中,Xa為環件上所有單元的平均晶粒尺寸的平均值,即:

其中,N環件上的所有單元數,Xi為第i各單元的平均晶粒尺寸。

圖9為不同驅動輥轉速下成形環件的平均晶粒尺寸分布云圖。從圖中可知,隨著驅動輥轉速的增大,軋制成形環件的平均晶粒尺寸的最大值和最小值都減小。圖10給出了不同驅動輥轉速下環件沿徑向的平均晶粒尺寸分布。從圖中可知,驅動輥轉速增大,成形環件晶粒整體細化。圖11為不同驅動輥轉速下環件軋制過程中輥縫局部變形區的最大應變速率的變化曲線,可以看出,驅動輥轉速增大,環件輥縫局部變形區的應變速率明顯增加。而動態再結晶晶粒尺寸是由晶粒長大速率和形核率來共同作用的[18],在高應變速率作用下,鑄坯材料的奧氏體中形成了大量的位錯和結構缺陷,形變儲存能增大,為奧氏體再結晶提供了有利的形核條件,提高了形核率,從而達到了細化晶粒的效果,這正是驅動輥轉速增大,成形環件晶粒整體細化的原因和機理。

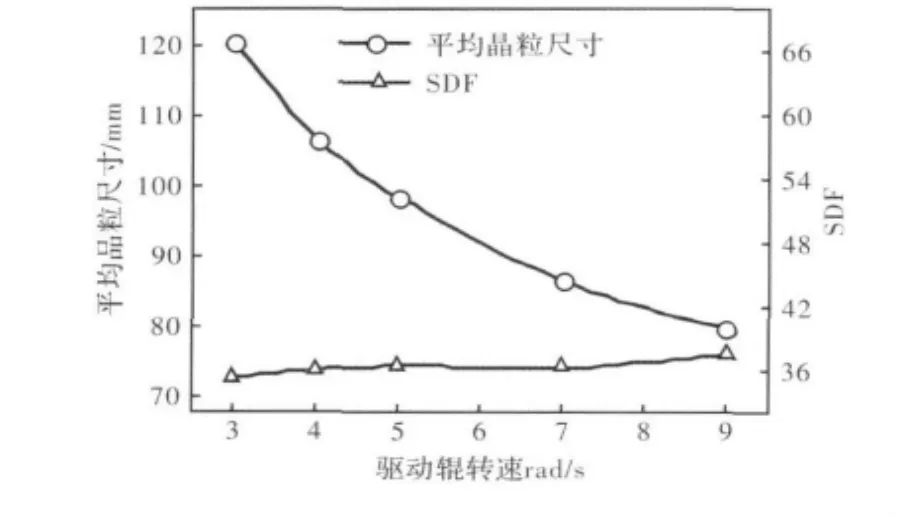

圖12給出了驅動輥轉速對平均晶粒尺寸及其分布均勻性 (SDF)的影響曲線。可以看出,驅動輥轉速增大,平均晶粒尺寸逐漸減小,但對晶粒分布的均勻性影響不顯著。

圖12 驅動輥轉速對平均晶粒尺寸及其分布的影響曲線Fig.12 Effect of rotational speed of main roll on average grain size and its distribution uniformity

3 結論

(1)修正了鑄態42CrMo鋼動態再結晶模型,并通過ABAQUS平臺VUMAT子程序開發,建立了可靠的42CrMo鑄坯環件熱輾軋宏微觀有限元模型。

(2)揭示了鑄態42CrMo鋼環件熱輾軋過程動態再結晶行為,發現鑄坯材料動態再結晶呈環件內、外層程度高而中間層低的分布特征,而晶粒尺寸呈內、外層細化而中間層粗大的分布特征。

(3)隨著驅動輥轉速增大,鑄坯材料動態再結晶百分數增加,軋制環件晶粒尺寸減小,而對平均晶粒尺寸分布的均勻性影響不顯著。

[1] 張峰,李永堂,齊會萍,等.環形鑄坯熱輾擴成形微觀組織演變規律研究[J].鍛壓裝備與制造技術,2011,(2):96-99.

[2] 張峰,李永堂,齊會萍,等.基于鑄坯的環件熱輾擴過程微觀組織演變研究[J].鍛壓裝備與制造技術,2011,(5):98-101.

[3] Guo L G,Yang H.Key technologies for 3D- FE modeling of radial- axial ring rolling Process[J].Materials Science Forum,2008,(3):575 -578,367-372.

[4] Guo L G,Yang H.Towards a steady forming condition for radial-axial ring rolling[J].International Journal of Mechanical Sciences,2011,53(4):286-299.

[5] 馬義偉,王志宏,劉東,等.GH4169合金異形環件軋制過程的最優主輥轉速 [J].航空學報,2011,32(8):1555-1562.

[6] WANG Min.Comparison of evolution laws of stress and strain fields in hot rolling of titanium alloy large rings with different sizes[J].Transactions of Nonferrous Metals Society of China,2011(21):1611-1619.

[7] 王敏,楊合,郭良剛,等.基于3D-FE的大型鈦環熱輾擴過程微觀組織演變仿真[J].塑性工程學報,2008,15(6):76-80.

[8] S.G.Xu,Q.X.Cao.Numerical simulation of the microstructure in the ring rolling of hot steel[J].Journal of Materials Processing Technology.1994.43(4):221-235.

[9] 歐新哲.金屬環件熱輾擴宏微觀變形三維熱力耦合有限元分析 [D].西安:西北工業大學碩士論文.2007.

[10] WANG Min,Yang He,SUN Zhichao,et al.Dynamic explicit FE modeling of hot ring rolling process[J].Transactions of Nonferrous Metals Society of China.2006,16(6):1274-1280.

[11] 劉君,劉郁麗,楊合,等.基于多場耦合分析的TC4葉片精鍛成形的微觀組織模擬 [J].塑性工程學報.2007,14(4):64-68.

[12] 付甲,李永堂,齊會萍.壓下量對鑄態42CrMo鋼動態再結晶的影響研究 [J].CNET鍛壓裝備與制造技術.2011,(2):96-99.

[13] WANG Min,Yang He,SUN Zhichao,et al.Analysis of coupled mechanical and thermal behaviors in hot rolling of large rings of titanium alloy using 3D dynamic explicit FEM [J].Journal of materials processing technology.2009,209(24):3384-3395.

[14] 付甲,李永堂.鑄態42CrMo鋼本構方程與微觀組織的研究[A].第七屆華北 (擴大)塑性加工學術年會文集 [C].太原: [出版者不詳],2010.

[15] 付甲,李永堂.鑄態42CrMo鋼熱壓縮變形動態軟化行為研究[A].第七屆華北 (擴大)塑性加工學術年會文集[C].太原:2010.

[16] 郭良剛,楊合,金堅誠.環件徑軸向軋制毛坯尺寸設計方法 [J].機械工程學報.2010,46(24):1-8.

[17] 劉振康.熱加工工藝學 [M].機械工業出版社,1990.

[18] 劉智恩.材料科學基礎 [M].西北工業大學出版社,2007.