鍛造操作機減速機的設計及應用

王高鋒,徐鴻鈞

(中國重型機械研究院有限公司,陜西 西安 710032)

0 前言

鍛造操作機是鍛壓機組中最主要的輔機,是鍛造車間實現鍛造機械化與自動化的重要設備。它主要用于夾持鍛件來配合壓機完成鍛造作業,其工作特點是沖擊載荷大、慣性大、自由度多、工礦惡劣。鍛造操作機分為全機械式、全液壓式、機械液壓混合式等多種驅動形式,所用減速機有鉗桿旋轉減速機和大車行走減速機兩種。本文結合中國重型機械研究院對1~3 MN鍛造操作機用減速機的設計開發經驗,以全液壓式有軌鍛造操作機為例,對鉗桿旋轉減速機和大車行走減速機的設計及應用予以討論。

1 鍛造操作機及其減速機的結構

1.1 操作機的主要結構及其功能

如圖1所示,鍛造操作機主要由主框架、前后輸送架、連桿、平衡桿、前后輪組、提升缸、水平缸、傾動缸、前后側移、動力頭、夾鉗頭、鉗臂等部分組成。

圖1 操作機的實物圖Fig.1 Picture of forging manipulator

操作機夾持鋼錠做翻轉、提升、傾斜、側移、側擺和進退等動作。其中,鉗桿旋轉機構和大車行走機構需要減速機來傳遞運動和力。

1.2 鉗桿旋轉機構

鉗桿旋轉采用大力矩液壓馬達后置驅動,通過旋轉減速機輸出軸的小齒輪與位于回轉套筒上的大齒圈嚙合,將動力傳遞到回轉套筒上,回轉套筒與鉗頭用螺栓連為一體,從而帶動鉗頭旋轉。鉗架前后軸承分別安裝在前后軸承座中,均采用調心滾子軸承,前調心滾子軸承主要用于承載徑向力,后調心滾子軸承用于消除鉗架在旋轉過程中彎曲變形對軸承產生的附加力。旋轉液壓馬達和齒輪位于鉗身后部。其機構如圖2所示。

圖2 鉗桿及鉗頭旋轉裝置的結構圖Fig.2 Structure diagram of rotation mechanism for nippling lever and tong head

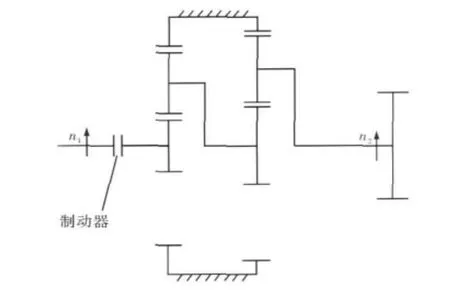

鉗桿旋轉減速機由液壓馬達直接驅動,由摩擦片式停車制動器,兩級或三級NGW型行星齒輪傳動機構和輸出小齒輪組成。減速機通過螺栓連接在操作機機架上。鉗桿旋轉減速機帶載頻繁起動和制動,頻繁正反向旋轉,工況非常惡劣。鉗桿旋轉減速機兩級行星傳動原理如圖3所示。

圖3 鉗桿旋轉減速機兩級行星傳動原理圖Fig.3 Transmission principle of two-stage epicyclic gears in nippling lever rotation reducer

1.3 大車行走機構

大車行走機構位于鍛造操作機的底部,完成前進、后退、起動、停止動作。大車行走機構由車體和行走機構兩部分組成,其結構如圖4所示。車體承擔著操作機自身的重量和坯料的重量。行走機構由大力矩液壓馬達后置驅動,通過行走減速機帶動鏈輪在軌道上行走。

大車行走減速機由液壓馬達直接驅動,固定端通過螺栓和鍛造操作機車體連接在一起,輸出端通過螺栓和鏈輪一起轉動。大車行走減速機一般為三級或四級NGW型行星齒輪減速機,不帶制動器,需要制動時,通過液壓系統來實現。根椐操作機的具體結構要求,大車行走減速機的輸出方式有兩種,一種是減速機低速級行星架輸出,如圖4a所示;一種是減速機低速級內齒圈輸出,如圖4b所示。

圖4 大車行走機構簡圖Fig.4 Diagram of moving mechanism beneath forging manipulator

大車行走減速機也存在頻繁起動和停止,頻繁正反向運動等工況,其三級NGW型行星齒輪減速機結構原理如圖5所示。

圖5 鉗桿旋轉減速機三級行星傳動原理圖Fig.5 Transmission principle of three-stage epicyclic gears in nippling lever rotation reducer

2 減速機的載荷計算

2.1 鉗桿旋轉減速機的載荷計算

鉗桿旋轉減速機需要承受的靜載荷,可以按照操作機公稱載重量產生的靜彎矩進行計算。液壓馬達經減速器傳到鉗桿上的扭矩Mk,須克服鉗桿軸承處的摩擦阻力矩Mf1、鍛件與下砧面的摩擦阻力矩Mf2、鍛件偏心力矩Me以及鉗桿旋轉時慣性力矩MI之后鉗桿才能運轉,即

式中,力矩Mf1、Mf2、Me、MI的計算都是與公稱載重量 (含鉗頭部重量)有關。

由操作機在工作狀態下的實測表明,有關零部件承受的動態力遠大于靜態計算力,因為計算靜載荷時未能計及來自鍛造作業時沖擊載荷的影響。表1為對DYH-2操作機部分零件靜、動態應力實際測量獲得的數據。可以看出,在前懸掛點之前直接承受沖擊的鉗臂,動靜應力之比在4左右,以后各件逐漸減小,到車架為2左右,證明鉗臂杠桿承受最大動載荷。

由于鉗桿旋轉減速機通過輸出小齒輪和鉗桿的大齒輪嚙合傳動,承受的動靜載荷之比也將在4左右。

表1 操作機部分零件靜、動態應力及動載荷系數Table 1 Static stress,dynamic stress and live load coefficient of some parts on manipulator

2.2 大車行走減速機的載荷計算

大車行走減速機需要承受的靜載荷,可以通過計算鏈輪的摩擦力來獲得。根據表1,對于大車行走減速機需要承受的動載荷,大概是靜載荷的2倍左右。

3 減速機使用工況及其系數選取

3.1 鉗桿旋轉減速機工況及其系數選取

夾持鍛件頻繁轉動、停止是鍛造工藝對操作機動作的基本要求。這就要求鉗桿旋轉減速機頻繁正反向轉動,頻繁制動。由于壓機頻繁鍛壓鍛件,不時有瞬間動態載荷對鍛造操作機造成沖擊,其動態載荷經過夾鉗→大齒輪→小齒輪→鉗桿旋轉減速機→液壓馬達,最后被液壓緩沖系統吸收。鉗桿旋轉減速機與鍛造操作機直接剛性連接,直接承受動態載荷。在操作機實際使用中,夾持鍛件偏心也能夠引起載荷非常大的變化。這些工況都對鉗桿旋轉減速機的性能提出了非常高的要求。

另一方面,從操作機的使用時間來看,主要分為裝料取料用時、鍛壓用時、大車行走用時、鉗桿旋轉用時。即鍛造壓機和操作機24小時工作,大車行走減速機和鉗桿旋轉減速機每天工作時間分別不會超過7 h。

考慮上述工況,并留有一定的安全余量,以工作轉矩設計鉗桿旋轉減速機時,工況系數取KA≥2.25。

3.2 大車行走減速機工況及其系數選取

大車行走減速機主要用來實現鍛造操作機的前進、后退和停止,同樣存在頻繁正反轉動,頻繁制動。

由于鍛造操作機和鍛件質量很大,為減小起停沖擊,操作機設計了緩沖系統。這樣一來,對大車行走減速機造成的沖擊就不是非常強烈。因此,按工作轉矩設計大車行走減速機時,工況系數取 KA≥1.8。

4 減速機設計

4.1 速比與傳動形式

統計國內幾個主要廠家生產的0.3 MN、0.6 MN、0.8 MN、1 MN、1.8 MN、3 MN鍛造操作機的數據,可以發現,其鉗桿旋轉減速機的總速比在35~70之間,大車行走減速機的速比90~300之間。

鉗桿旋轉減速機的速比i<38時,如上圖3所示,采用兩級行星齒輪傳動結構,如果速比i>38,采用三級行星齒輪傳動結構。如果在速比i>38時,采用兩級行星齒輪傳動結構,就對減速機的兩級齒輪傳動的等強度提出了挑戰。因為這將造成高速級速比將會在10左右,甚至更大,結構上又有尺寸限制,不能過大,因此太陽輪將比較小,兩級行星傳動不易形成等強度傳動。采用三級傳動,能夠提高減速機各級強度及各級之間的等強度。基于同樣的道理,大車行走減速機的速比i<240時,采用三級行星齒輪傳動;速比i>240時,采用四級行星齒輪傳動。

4.2 齒輪設計

齒輪強度設計是減速機設計的基本內容。對于鉗桿旋轉減速機和大車行走減速機,由于既要承受靜態載荷,又要承受動態載荷,同時又不是24 h連續工作,因此,在滿足使用強度的前提下,齒輪的齒根彎曲強度安全系數比齒面接觸強度要求高一些。一般按照減速機工作輸出扭矩計算,依據使用工況選取系數,要求δH≥1.3,δF≥1.1。

在鉗桿旋轉減速機和大車行走減速機中,太陽輪、行星輪采用鍛件,材料選用17Cr2Ni2Mo、20CrNi2Mo等優質低碳合金鋼,滲碳淬火磨齒,齒面精度為GB/T 1095的6級,內齒輪采用鍛件,材料選用40CrNiMo、42CrMo等優質中碳合金鋼,氮化處理,齒面精度為GB/T 1095的7級。

鉗桿旋轉減速機輸出小齒輪采用鍛件,材料選用40CrNiMo、42CrMo等優質中碳合金鋼,為防止出現磨損失效,不能僅僅采用調質處理,而要采取滲碳淬火磨齒工藝,齒面精度達到GB/T 1095的6級。

4.3 結構設計

鉗桿旋轉減速機和大車行走減速機,由于行星輪采用多輪機構,同時太陽輪浮動,通過正確確定各均載構件的浮動量,使各個行星輪之間載荷平均分配。兩級齒輪傳動之間通過鼓形齒連接,結構簡單、也有利于保證均載效果。

對于行星齒輪減速機,行星架的結構對整機性能的影響很大。在鉗桿旋轉減速機和大車行走減速機中,低速級行星架采用整體式雙臂結構,選用40CrNiMo、42CrMo等優質中碳合金鋼鍛造,能夠承受強的沖擊,剛度好。

在整個減速機的結構設計中,充分利用各種計算分析軟件,對減速機承受靜態、動態載荷的情況進行全面分析,在此基礎上合理確定各主要零部件的結構及尺寸。

另外,鉗桿旋轉減速機的靜態制動力矩,一般取輸入力矩的1.3倍,開啟油壓在3~5 MPa。鉗桿旋轉減速機和大車行走減速機都不是24 h連續工作,采用油池潤滑就能滿足使用要求。

5 應用及注意事項

根據上述設計原則,從2007年0.6 MN鍛造操作機減速機的開發及投入使用開始,中國重型機械研究院有限公司已完成開發了用于0.1 MN~0.3 MN鍛造操作機的專用減速機系列產品。目前,多個規格的產品已投入應用,總體使用情況良好,但在應用過程中也發現了一些需要注意的問題,具體可概括為:

(1)應準確評估操作機的工作載荷,確定好所用減速機的規格,以免因選型過小而導致產品工作壽命短,故障頻發。

(2)由于鉗桿旋轉減速機與鍛造操作機剛性連接,直接承受動態載荷。因此其連接處應考慮采用連接銷。另外系統結構設計中應對增加緩沖環節的可行性進行探討,變剛性連接為柔性連接,以減輕動載荷造成的沖擊。

(3)實際操作過程中,由于鍛件形態各異,偏心載荷變化大,鉗桿夾持鍛件時要盡量做到少偏心,不偏心,如遇特殊情況應精心操作。因此需要對相關操作人員加強培訓,提高現場操作水平。

總之,只要認真執行操作規程,精心維護,及時發現并處理好使用中的問題,操作機減速機就能安全可靠工作。

6 結論

本文根據鍛造操作機的結構及其工作特點,提出了鉗桿旋轉減速機和大車行走減速機載荷的計算方法,通過對減速機工況的分析,得到工況系數,并對減速機的相關設計問題進行了討論,最后介紹了具體應用實例及應注意的事項,為進一步開發鍛造操作機用減速機提供一些參考。

[1] 陳小俊,100噸DDS操作機的運動分析及其裝配[J].安徽冶金科技職業學院學報,2010(11):18-20.

[2] 趙緒平.基于DCG200鍛造操作機的研制 [J].科技成果縱橫,2010(1):57-59.

[3] 梁音.鍛造操作機鉗桿操縱過程的動力學特性分析 [J].重型機械,2010(5):38-42.

[4] 高惠敏.鍛造操作機緩沖裝置的配置 [J].重型機械,2010(82):249-251.

[5] 劉海柱.基于ADAMS鍛造操作機鉗桿機構的優化設計 [J].鍛壓技術,2008(33):106-108.

[6] 陳宏偉.操作機鉗桿旋轉減速機失效分析 [J].重型機械,2012(2).

[7] 余發國,高峰,郭為忠,等.鍛造操作機的回顧與展望[J].機械設計與研究,2007(增刊):12-15.