600 MW超臨界機組低負荷運行經濟性能的分析與改進

張敏敏,李甄斌,孫永平

(1.浙能樂清發電有限公司,浙江 樂清 325609;2.浙江省電力試驗研究院,杭州 310014)

0 引言

火力發電機組在并網運行過程中需接受電網的負荷調度,因此機組一直處于變負荷運行狀態。隨著負荷的下降,汽輪機的運行效率逐步下降,而廠用電率卻明顯增加,機組供電煤耗率逐步上升。

對一臺600 MW超臨界機組進行實際試驗得出的機組供電煤耗率隨負荷變化結果表明:機組在600~450 MW負荷區間時,供電煤耗率隨負荷減小而增大的速率較小,而低于450 MW負荷時,供電煤耗率的上升速率較快。因此如何提高機組低負荷狀態的運行經濟性能,對降低機組發電成本、減輕煤價上漲壓力具有十分重要的意義。

1 “順序閥”與“單閥”運行方式比較

按照制造廠的要求,某600 MW超臨界汽輪機在首次啟動的半年內,需按照全周進汽的“單閥”方式運行,由4只高壓調門同時啟閉來實現機組負荷調節,以確保汽輪機調節級能處于全周進汽狀態。采取這一特殊運行方式時,機組在低負荷或變負荷運行階段就會出現4只調門都處于深度節流的運行狀態,嚴重影響汽輪機高壓缸效率,對機組運行經濟性產生極為不利的影響。

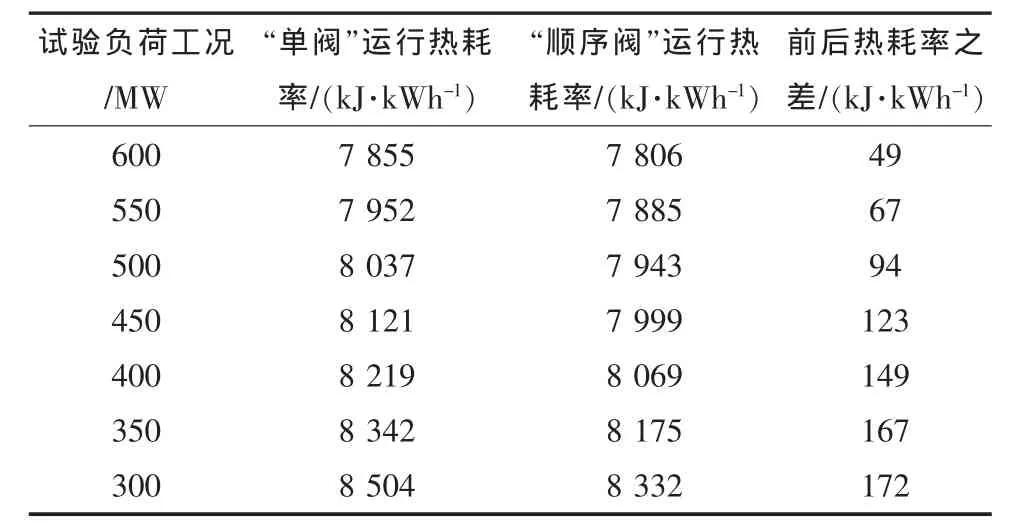

為了驗證汽輪機在“順序閥”方式與“單閥”方式的實際運行經濟性差異,進行了性能對比試驗。表1為試驗得出的各典型負荷工況點的汽輪發電機組熱耗率數值。從表中所列的兩種機組運行方式所對應的熱耗率試驗結果來看,機組負荷從600 MW逐步降低至300 MW的過程中,兩種運行方式下的機組熱耗率之差從49 kJ/kWh逐步增加至172 kJ/kWh。

由此表明,機組運行負荷越低,汽輪機采用“順序閥”方式的經濟性收益就越大。在600~300 MW的降負荷范圍內,“順序閥”方式的機組熱耗率可以比“單閥”方式相對降低約0.6%~2.0%。

表1 兩種運行方式的機組熱耗率試驗比較結果

根據表1中兩種不同的汽輪機運行方式所對應的各負荷點機組熱耗率數據,結合這些負荷工況下的鍋爐效率、廠用電率等試驗結果,計算得出機組供電煤耗率數值,并繪制出如圖1所示的機組供電煤耗率隨機組負荷變化曲線。

圖1 兩種運行方式的機組供電煤耗率變化曲線

由圖1可見,機組在600 MW額定負荷時供電煤耗率之差約為2 g/kWh;而降負荷至300 MW負荷時,機組供電煤耗率之差將擴大至7 g/kWh。由此可知,若是將單閥運行方式及時切換至順序閥方式,則在300~600 MW負荷范圍內的機組供電煤耗率可降低約2~7 g/kWh,平均降低為4.7 g/kWh左右,節能效果十分顯著。

2 “順序閥”切換問題及處理

機組在投產滿半年后,欲將高壓調門控制方式由“單閥”運行切至“順序閥”運行。由于汽輪機切換至“順序閥”運行時出現2號軸承瓦溫偏高問題,未能實現性能最佳的“順序閥”運行方式。

為此,對機組不能成功切換順序閥問題進行診斷分析,認為主要是由于軸系偏離設計要求所致。當蒸汽進入汽缸后,除在調節級葉輪上產生力偶外,還產生一個通過轉子中心的力,當采用“順序閥”運行時,部分進汽的作用力將使轉子軸心發生變化,各軸承載荷相應改變,因而造成某些軸承的瓦溫突升。

根據上述分析意見,在機組大修期間,重點對汽輪機軸系進行復核檢查,發現汽輪機軸系與設計值相比有3點超標:高中壓轉子對輪與低壓A轉子對輪外圓高差與設計比偏差0.12 mm,外圓左右比設計值大了0.035 mm,下開口比設計值大了0.11 mm;低壓缸與發電機對輪中心的測量數據也存在超標問題。針對發現的問題,重新擬定了軸系調整方案,進行轉子中心找正,從而改變了軸瓦的受力狀況。同時,對2號軸承的進油節流孔板進行調整,以改善其潤滑冷卻效果。

完成軸系調整后,機組順利開機,成功實現了“單閥”往“順序閥”的切換。按照2009年機組的平均負荷率約為76%計算,2號機組完成“順序閥”切換后,供電煤耗率降低4 g/kWh所對應的燃料成本費用節省幅度高達1 200萬元/年,經濟效益與社會效益十分顯著。

3 凝泵變頻改造

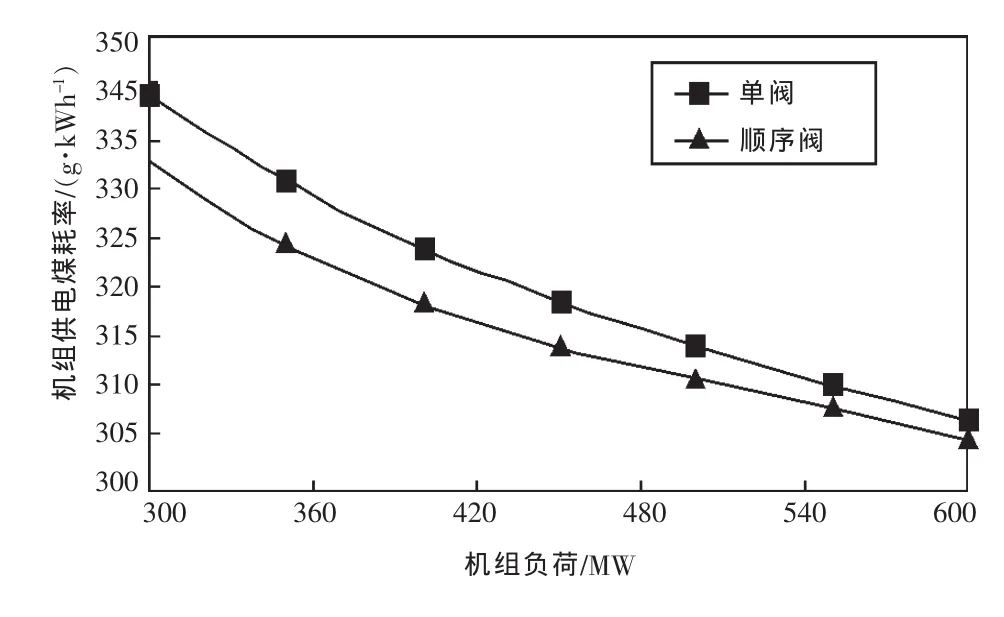

凝泵原設計為定速運行,依靠除氧器水位調節閥來調整除氧器水位,這種調節方式能量損失較大。為了節能降耗,在機組檢修期間進行了凝泵電機的變頻改造。凝泵電機變頻改造后,除氧器的水位可以通過改變凝泵轉速來進行調節。為了了解凝泵變頻改造的節能效果,安排進行了凝泵變頻與工頻運行的節能效果對比試驗,試驗結果如圖2所示。

圖2 凝泵變頻、工頻運行的節能效果比較

從圖2中的兩條曲線比較可以看出,凝泵變頻運行的節能效果非常明顯,且負荷越低節能效果越好。在機組負荷從600 MW變化至300 MW的過程中,凝泵變頻與工頻運行相比,功率下降差值由142.9 kW增加至581.7 kW,節能百分比由12.57%提高至62.26%。

4 機組冷端優化改進

在機組日常運行過程中,循泵耗功在廠用電率中的占比較大。為了降低機組廠用電率,隨著機組運行負荷、水溫條件的變化,循泵的運行臺數也應該進行調整。由于機組的真空泵冷卻水管路設計為高位布置,經常造成真空泵冷卻水因循環水壓力不足而中斷,平時不得不多開1臺循泵。為此,進行了真空泵冷卻水管路從高位移至低位的改造。經測試,在單臺循泵運行的情況下,即使因潮位變化等因素使電動濾水器后的循環水壓力由0.05 MPa下降至0.03 MPa,也不會造成真空泵冷卻水的中斷。通過這一改進措施,在循環水溫較低的季節,循泵電耗可以由1.0%左右下降至0.7%左右。

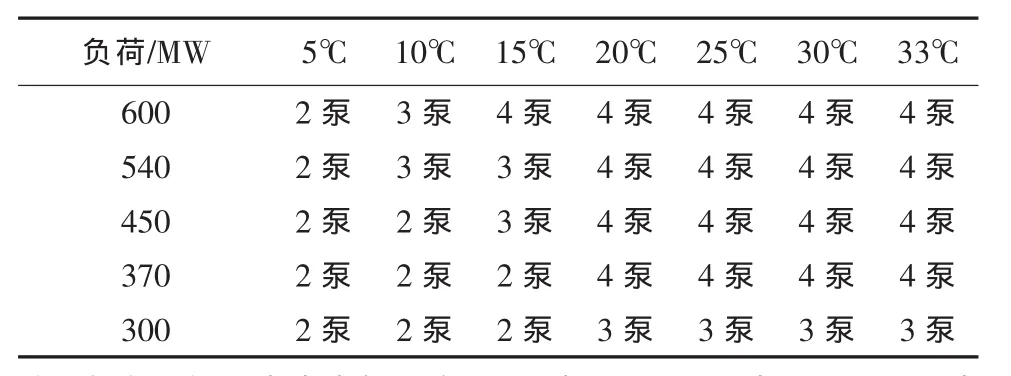

循泵運行方式根據設計要求合理調整后,進行了凝汽器特性試驗、微增出力試驗和循泵組合試驗等冷端優化試驗。根據負荷、循環水入口溫度等變化條件對循泵的優化組合運行方式以及凝汽器循環水出水門開度等進行了合理地推算,得出如表2所列的不同機組負荷、循環水溫度條件下2臺機組運行時循泵優化組合運行方式。

表2 循泵優化組合臺數

5 結語

針對某600 MW機組超臨界投產運行后發現的設備缺陷問題,成功地實施了技術改進,并輔以運行優化調整措施,明顯改善了機組在低負荷階段的運行性能狀況,并最終實現了機組供電煤耗率的明顯降低。在目前發電企業已進入微利時代的大背景條件下,這些成功改造的經驗有著良好的推廣和借鑒價值。

[1]張寶,樊印龍,童小忠.大型汽輪機順序閥方式投運試驗[J].汽輪機技術,2009,51(1):48-50.

[2]張寶,樊印龍,童小忠.凝結水泵變速運行節能潛力分析[J].動力工程,2009,29(4):384-388.

[3]秦攀,林閩成,葉勁松,等.循環水系統優化運行的經濟分析[J].浙江電力,2011,30(9):51-53.