600 MW機組煙氣脫硫系統(tǒng)的結垢問題分析

陳 彪, 李 輝, 陳再明, 陸建偉, 史 斌

(1.浙江省電力試驗研究院,杭州 310014;2.國華浙能寧海發(fā)電有限公司,浙江 寧海 315612)

內部結垢是影響石灰石-石膏濕法煙氣脫硫系統(tǒng)(FGD)安全穩(wěn)定運行的主要因素之一。在不設置煙氣換熱器(GGH)的脫硫系統(tǒng)中,結垢主要發(fā)生在脫硫塔內部塔內件及除霧器表面。這些垢物影響脫硫系統(tǒng)的物理化學過程,導致系統(tǒng)阻力增加、塔內煙氣流速不均,結垢嚴重時脫硫效率下降、石膏品質變差,垢物還可能脫落砸傷塔內件及防腐內襯,甚至造成噴嘴嚴重堵塞而停運。

脫硫系統(tǒng)結垢的原因多種多樣,不同的工況條件將導致不同的垢體產生。在介紹國華寧海A廠石灰石-石膏脫硫裝置工藝系統(tǒng)的基礎上,結合系統(tǒng)內部垢物形成情況進行理論分析,并有針對性地提出了系統(tǒng)結垢防治方法。

1 脫硫系統(tǒng)工藝概況

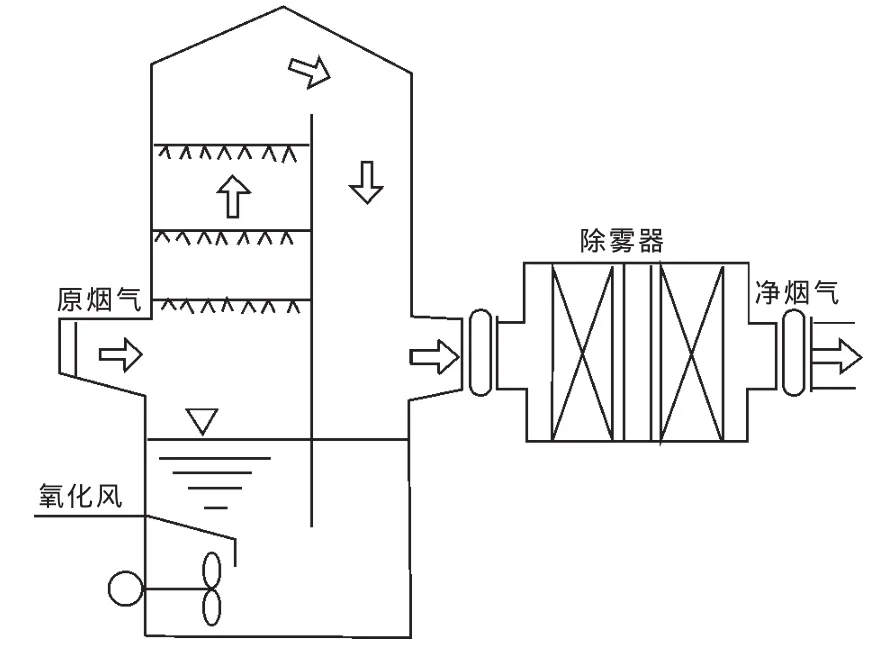

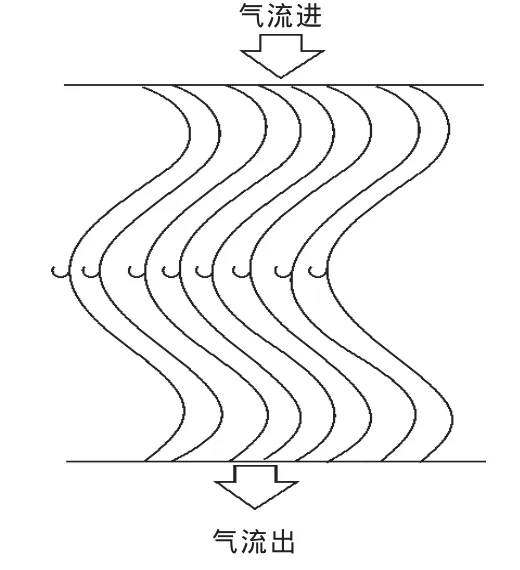

國華寧海A廠4×600 MW機組全部采用了目前技術最為成熟的石灰石-石膏濕法煙氣脫硫工藝。吸收塔采用了日本川崎公司先進的逆流噴霧塔形式,如圖1所示。煙氣由一側進氣口進入吸收塔的上升區(qū),在吸收塔內部設有煙氣隔板,煙氣在上升區(qū)與霧狀漿液逆流接觸,處理后的煙氣在吸收塔頂部翻轉向下,從位于吸收塔煙氣入口同一水平位置的煙氣出口排至除霧器。除霧器安裝在吸收塔的出口煙道上,由聚丙烯材料制作,型式為Z型,設兩級,均采用工藝水沖洗。沖洗過程通過程序控制自動完成。正常運行中,吸收塔的漿液被連續(xù)不斷地通過石膏排出泵排入脫水系統(tǒng),通過控制排漿閥開度來控制吸收塔內漿液濃度在合理范圍之內。

2 吸收塔內垢體形成機理分析

2.1 吸收塔內部結垢現(xiàn)狀

圖1 折流塔脫硫系統(tǒng)

對1,3,4號機組脫硫系統(tǒng)停運期間吸收塔內結垢情況進行檢查發(fā)現(xiàn):吸收塔系統(tǒng)結垢主要發(fā)生在漿液循環(huán)泵進口濾網、漿液循環(huán)泵噴嘴、吸收塔底部、吸收塔進出口煙道及支撐梁處。尤其在煙氣進口處結垢達30~60 cm之厚,部分表面垢物堆積呈樹狀,清晰地表現(xiàn)了大顆粒石膏晶粒生長的全過程。漿液循環(huán)泵噴嘴的結垢主要發(fā)生在頂部噴淋層上,中部及下部僅有輕微垢體。

2.2 吸收塔結垢機理分析

脫硫系統(tǒng)運行中結垢是一個普遍存在的問題。從煙氣脫硫系統(tǒng)結垢機理看,結垢主要有3種形式[1]:

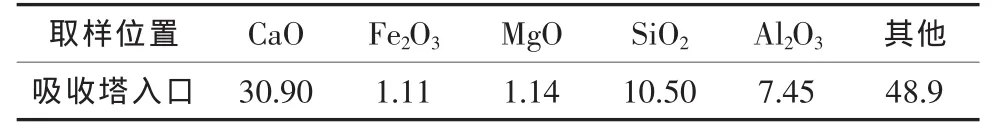

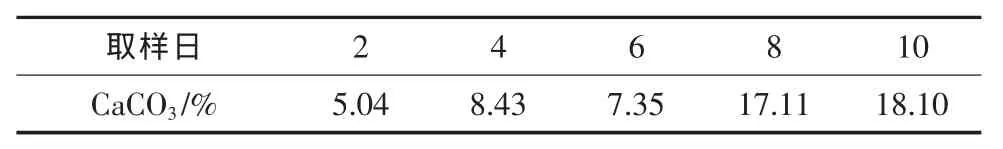

(1)灰垢,又名濕/干垢。在吸收塔煙氣入口,最高層漿液噴嘴與煙氣出口之間的塔內壁面及煙氣出口的斜坡段、氧化風管內及除霧器內壁,最易形成此類垢體。通過3號機脫硫塔內部取樣成分分析發(fā)現(xiàn),垢體主要成分是灰分和石膏,見表1。

表1 吸收塔入口灰垢主要成分分析表 %

運行中吸收塔入口煙氣溫度通常在110~130℃之間,飛灰中的硅、鐵、鋁等物質在高溫煙氣作用下與吸收塔漿液逆流接觸后,當漿液碰撞到塔壁時,部分漿液將黏附于塔內壁面而沉積下來。同時流動的高溫煙氣加速了沉積物水分的蒸發(fā),使沉積層逐漸形成結構致密的硬垢。

(2)石膏垢,又稱硬垢。石膏垢的形成主要與溶液中CaSO4的過飽和度有關。正常情況下,石膏結晶速度依賴于石膏的過飽和度,當超過某一相對飽和度值后,石膏晶體就會在漿液中形成并生長。當相對飽和度值進一步增大時,就會形成晶核,同時石膏晶體也會在石灰石及其他物質表面上生長,不但使吸收塔漿池表面結垢,還覆蓋未反應的石灰石表面,造成吸收劑使用效率下降。

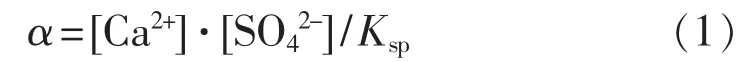

研究發(fā)現(xiàn)[2-3]:當吸收塔漿液中CaSO4過飽和度大于等于1.4時,溶液中的CaSO4就會在吸收塔內各組件表面析出結晶形成石膏垢。石膏過飽和度α定義為:

式中: [Ca2+],[SO42-]分別為漿液中 Ca2+,SO42-離子的濃度;Ksp為CaSO4·2H2O的濃度積。

過飽和度α越大,結垢形成的速度就越快,僅當α<1.4時才能滿足無垢運行條件。為此,運行中需要適當控制吸收塔內石膏漿液濃度、液氣比,提高氧化率,以避免大量結垢。

實際檢查發(fā)現(xiàn)在吸收塔內壁面、漿液循環(huán)泵、石膏排出泵入口濾網處、石膏旋流站管壁等處均存在此類垢體,在循泵濾網處比較多,大約30%的入口網孔被垢物堵塞。由于其吸收塔漿液百分比濃度常年控制在20%~25%之間運行,有時甚至達到30%,石膏在外排過程中,系統(tǒng)pH值受負荷、硫分變動的影響較大,運行中也較易形成過飽和而結垢。

(3)軟垢,又名CCS垢。如表2所示,隨著吸收塔漿液pH值的升高,CaSO3·1/2H2O在水中的溶解度逐步降低。在脫硫吸收區(qū)洗滌下來的SO2在漿液中主要以SO32-的形式存在,極易使亞硫酸鈣的飽和度達到或超過其形成均相成核作用所需的臨界飽和度,從而與硫酸鈣同時結晶析出,形成兩種物質的混合結晶[Ca(SO3)1-x(SO4)x·1/2H2O],這種垢物在吸收塔內各組件表面逐漸生長,呈片狀,柔軟,形狀易變。在強制氧化系統(tǒng)中,當氧化充分時,這種垢較少發(fā)生。常見的軟垢主要分布于吸收塔底部各攪拌器攪動范圍的“死區(qū)”內。

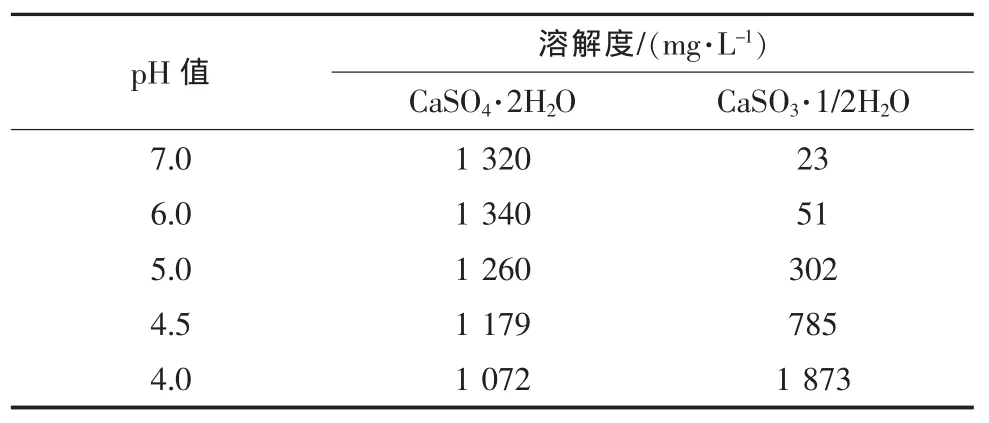

表 2 50℃時 pH 值對 CaSO4·2H2O 和 CaSO3·1/2H2O溶解度的影響

3號機停機期間,檢查發(fā)現(xiàn)吸收塔底部攪拌器下方軟垢達40 cm之厚,只能人工清理。

3 除霧器內垢體形成機理分析

3.1 水平式除霧器特點

脫硫系統(tǒng)除霧器為外置水平布置,采用了Z型曲線板片,如圖2所示。外置布置既節(jié)省了吸收塔空間,又方便檢修。運行中其優(yōu)點是分離下來的液滴沿板片凹槽、垂直煙氣流的方向向下流動,從而降低了氣流剝離板片上液膜形成二次帶水的可能性,在高煙氣流速下,這種布置方式可以獲得較好的除霧效果。但是由于吸收塔采用了折流塔型,塔內隔板左右流場變化較為明顯,在煙氣折返向下時流速達到10 m/s以上,導致吸收塔出口與除霧器之間這段煙道以及第一級除霧器板片上結垢較為嚴重。

圖2 Z型除霧器板片簡圖

3.2 除霧器結垢現(xiàn)狀

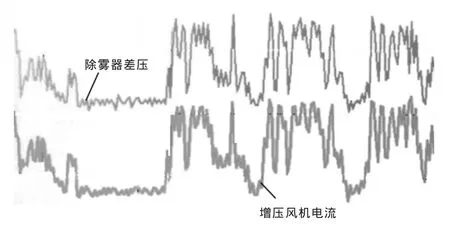

除霧器結垢與堵塞情況主要通過除霧器差壓來反映,當除霧器板片上嚴重結垢時除霧系統(tǒng)前后的差壓會明顯提高,通過監(jiān)測除霧器差壓的變化可以把握系統(tǒng)的運行狀態(tài),及時發(fā)現(xiàn)問題。

圖3反映了除霧器差壓升高時增壓風機電流跟隨上升的情況。除霧器單側最高差壓達460 Pa,大大超過設計值150 Pa。除霧器內部檢查時發(fā)現(xiàn)除霧器板片被大面積堵塞,且局部地方呈灰黑色餅狀。

3.3 除霧器結垢原因分析

圖3 除霧器差壓與增壓風機電流的變化情況

為查清除霧器結垢堵塞的原因,結合除霧器的特殊結構及系統(tǒng)的實際運行情況,著重從以下幾個方面來分析:

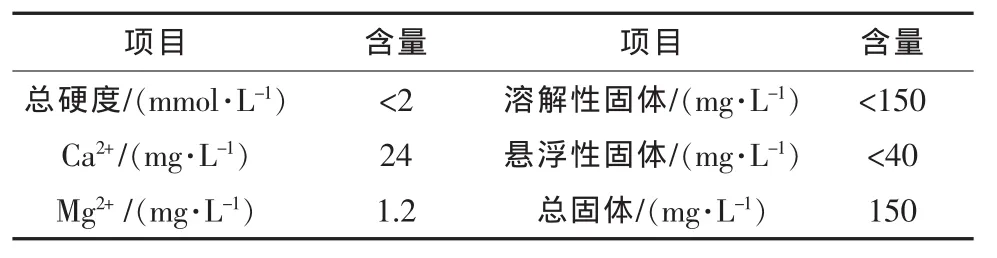

(1)工藝水品質的影響。如果除霧器沖洗水中不溶性固含物較高,或沖洗水中Ca2+接近飽和值,則易在除霧器葉片上發(fā)生CaSO3/CaSO4的反應,導致板片結垢堵塞。除霧器沖洗水水質分析數據如表3所示。

表3 工藝水主要水質指標分析

從工藝水水質分析結果看,除霧器沖洗用水中總固體及Ca2+含量均較低,水質對除霧器的影響可以不計。

(2)煙氣夾帶的影響。由于吸收塔內部漿液呈霧狀噴出,運行過程中始終有合適粒徑的液滴被煙氣帶出。如果此時吸收塔內漿液pH值控制過高,則漿液中過剩的CaCO3將被捕集到除霧器板片上,若不及時沖洗,會繼續(xù)吸收煙氣中未除盡的SO2,生成CaSO3/CaSO4,從而在除霧器板片上析出沉淀而結垢。

表4為1號機除霧器差壓升高期間吸收塔中漿液CaCO3成分分析,可見CaCO3含量均高于設計值,由此也說明了漿液中過剩的CaCO3含量對除霧器結垢的影響。

表4 吸收塔漿液中CaCO3成分分析

(3)煙塵含量的影響。煙塵對除霧器結垢堵塞有較大影響。在濕煙氣環(huán)境中,除了塵粒自身被除霧器板片攔截而黏附于板片之外,煙塵中的氟、二氧化硅、氧化鋁等物質對CaCO3的溶解具有較大的抑制作用[4],從而導致漿液中CaCO3含量升高,夾帶出的液滴再與SO2在板片上發(fā)生反應形成垢層。

從運行歷史曲線可以看出:1號機吸收塔進口原煙氣含塵量換算至標況均在30 mg/m3以下,經過吸收塔后煙塵濃度在10 mg/m3左右,不會對除霧器結垢產生明顯影響。

(4)沖洗系統(tǒng)設計的影響。沖洗系統(tǒng)設計不合理時,將使除霧器板面上出現(xiàn)干區(qū),從而產生漿液沉積,長期運行后將形成致密的垢層。

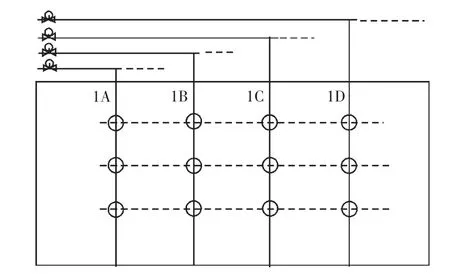

4臺機組脫硫系統(tǒng)全部采用兩級除霧器,噴嘴雙面沖洗的布置方式。噴嘴間距為60 cm,噴嘴到除霧器的距離為50 cm,正常運行時沖洗水壓為0.30 MPa。以第1級為例,沖洗順序采用1A→1B→1C→1D的單循環(huán)沖洗方式,如圖4所示。

圖4 除霧器單循環(huán)沖洗方式

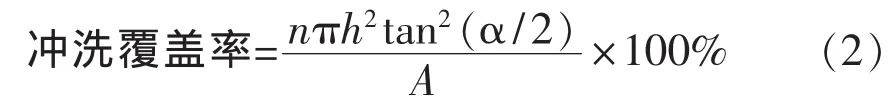

式中:A為某沖洗面有效流通面積;n為該沖洗面的噴嘴數;α為噴射角度;h為噴嘴距除霧器表面的垂直距離。

除霧器噴嘴按矩形陣布置,每個通道由4塊250cm×60 cm的組合板片構成。設12個噴嘴,噴射水霧斷面呈實心錐形,噴射角為110°。計算

從圖4中看出,這種沖洗方式在合理選擇沖洗時間與沖洗周期的情況下,只要有足夠的沖洗覆蓋率,則不會對沖洗效果產生影響。

(5)沖洗覆蓋率的影響。沖洗覆蓋率是沖洗水對除霧器斷面的覆蓋程度,即:得沖洗覆蓋率為300%。由此可見,除霧器沖洗覆蓋率已處于較高水平,運行中需要適當提高沖洗水壓和防止噴嘴堵塞與破損。檢查中發(fā)現(xiàn)凡是有噴嘴破損的地方,對應的除霧器板片均呈餅狀堵塞,這說明盡管有較高的沖洗覆蓋率,但除霧器迎風面正前方噴嘴的沖洗效果是最佳的。

4 脫硫系統(tǒng)防止結垢的措施

在脫硫系統(tǒng)中,防止系統(tǒng)發(fā)生結垢堵塞現(xiàn)象的技術措施主要有以下幾個方面。

(1)合理控制系統(tǒng)的pH值。運行中過低的pH值容易形成CaSO4硬垢,而過高的pH值不僅導致CaSO3軟垢的生成,還會使石膏品質變差,漿液中CaCO3濃度升高。當脫硫效率要求較高時,一般石灰石系統(tǒng)pH值控制在5.5~5.8之間,鈣硫比控制在1.02~1.05之間比較理想。

(2)控制吸收塔石膏漿液的密度。當漿液密度較低時,由于缺少石膏晶種,溶液過飽和而易在器壁上結晶形成垢體,一般采取加入石膏晶種的辦法。當漿液密度過高時,不但使系統(tǒng)磨損加劇,循泵電耗增加,石膏的沉積趨勢也會比較明顯,易在石灰石及塔內各表面沉積析出,影響石灰石的溶解。此時可以采取加大石膏外排量的措施,控制石膏密度在正常的區(qū)間內。

(3)提供足夠的氧化風量。充足的氧化風量不但驅趕了亞硫酸鹽氧化過程中生成的SO2[5],避免局部pH值降低析出硫酸鈣而產生覆蓋效應,還使亞硫酸鹽有較高的氧化率,保證漿液有足夠的晶種供晶體生長,從而避免在設備表面結垢。

(4)加強除霧器系統(tǒng)沖洗,保證沖洗水量和水壓,檢修維護中尤其注意對破損噴嘴的更換。

(5)使用脫硫添加劑。由于CaSO4的結晶沉積與覆蓋作用,吸收塔內部的垢物大都由CaSO4,CaSO3及CaCO3三種物質組成。添加劑使用后可以緩沖pH值,加速了液相傳質,促進了石灰石的溶解,從而使?jié){液循環(huán)槽內的垢體松散脫落,該方法在短時間內極易導致石膏旋流系統(tǒng)堵塞,需要在運行中加以注意。

(6)加強電除塵器的運行維護,控制煙氣中飛灰的含量,維持煙氣脫硫裝置入口煙塵濃度在設計值范圍內。

5 結語

從寧海發(fā)電廠脫硫系統(tǒng)的結垢情況可以看出,脫硫裝置在運行過程中,漿液容器、管道中均存在不同程度的結垢沉積現(xiàn)象,這是引起管道堵塞、磨損、增大運行阻力的主要原因。不同的脫硫裝置由于燃燒煤種與工藝設計差別,系統(tǒng)的運行參數與運行方式略有偏差。但合理的pH值與足夠的氧化風量是脫硫系統(tǒng)在運行中防止結垢都必須采取的首要措施。

[1]曾庭華,楊華.濕法煙氣脫硫系統(tǒng)的安全性及優(yōu)化[M].北京:中國電力出版社,2004.

[2]趙毅,胡志光.電力環(huán)境保護實用技術及應用[M].北京:中國水利水電出版社,2006.

[3]孫克勤,鐘秦.火電廠煙氣脫硫系統(tǒng)設計、建造及運行[M].北京:化學工業(yè)出版社,2005.

[4]邵煒.600 MW機組濕法脫硫石灰石盲區(qū)現(xiàn)象分析及對策[J].浙江電力,2007,26(3):58-59.

[5]HJULER K,DAM-JOHANSEN K.Wet oxidation of residu al product from spray absorption of sulphur dioxide[J].Chem Eng Sci,1994(49):451-452.