膜電極薄膜層合同步補償控制方法研究*

李 立,權建洲,陶 波

(1.華中科技大學數字制造裝備與技術國家重點實驗室,武漢 430074;2.空軍預警學院,武漢 430019)

0 引言

燃料電池是一種在清潔狀態下獲得直流電能的發電裝置,具有無污染、高效率、適用廣等優點,在宇航、軍事、汽車等領域都有巨大的應用前景[1]。燃料電池膜電極組件(MEA,Membrane Electrode Assembly)是實現燃料電池電化學反應的核心組件,其性能好壞直接決定著燃料電池的性能[2]。

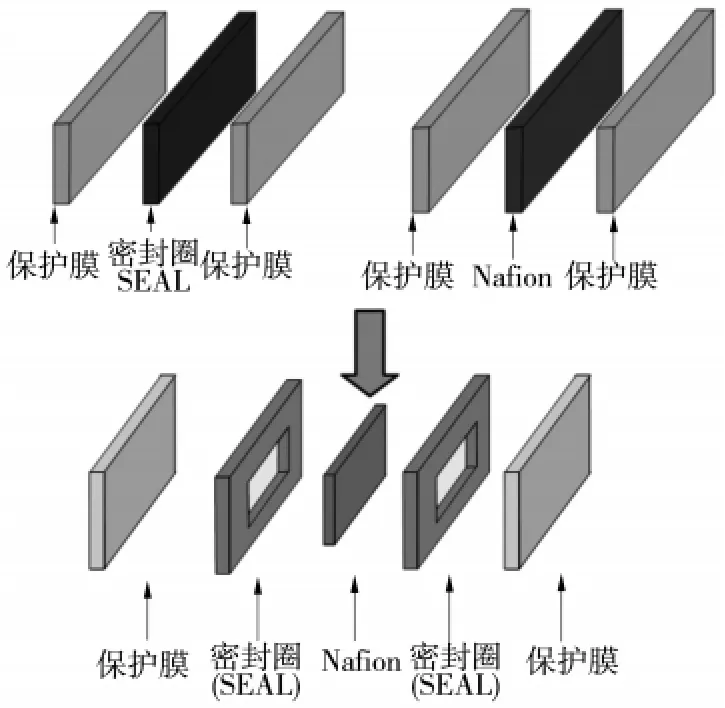

在MEA制備過程中,為避免氫氣和氧氣外漏,導致反應離子減少,降低電能轉換效率降低,要求在SEAL膜層合時上下保護層的膜——SEAL膜和Nafion(高氟化離子交換樹脂)膜經過一系列工藝處理得到的密封膜切口精密必須對準。

多輥同步技術廣泛用于印刷、紡織等行業中。實現多對輥電機位置同步有機械總軸同步控制和電子軸同步控制兩種方式。其中電子軸同步控制通過使用先進控制系統實現所有單元伺服電機的協調同步運行。相對于機械總軸方式,電子軸方式具有運動同步性能高、擴展性高、維護性好、性價比高等優點[3]。同時,為實現高精度的多電機位置同步,需要對輥軸間的同步誤差進行補償。為此萬鵬飛等[4]采用基于補償原理的模糊PID同步算法去實現凹印機套準系統的多電機位置同步。于澤浩[3]基于電機間的同步誤差,為無軸傳動印刷機設計了滑模變結構控制器,以提高系統的跟蹤性能和魯棒性。

但是,目前大多數的補償方法均是通過讀取電機編碼器的方式來實現,即構成半閉環補償。該補償方法只能實現電機自身的同步,由于摩擦力和薄膜張力的不同、材料的差異等因素的存在,難免會出現對輥打滑的現象,因而不能實現薄膜或紙張輸送的高精度同步。

本文針對此SEAL膜層合切口對中精度要求,提出了一種具有全閉環誤差補償功能的主從式同步控制方案,分析和實驗結果驗證該方案能夠較好地滿足設備的性能指標要求。

1 SEAL層合封裝工藝介紹

SEAL層合設備的功能如圖1所示,其中SEAL膜和Nafion(高氟化離子交換樹脂)分別為兩類均有上下保護層的膜材料,經過一系列工藝處理最終得到圖1所示結構的五層復合膜。為實現上述功能,層合設備由進給輸送單元、剝離單元、放料單元、沖裁單元、層合單元和收卷單元組成,其工藝流程圖如圖2所示。

圖1 SEAL層合示意圖

圖2 層合設備工藝流程

工作時,SEAL膜原料首先經過沖裁單元的半切,再經剝離單元將廢料及有切口的保護膜剝離,得到膜1,膜1經進給單元再與已剝離一層保護膜的Nafion膜初次層合得到膜2,膜2經剝離單元剝離Nafion的另一層保護膜之后與另一邊經相同工藝得到的膜1進行二次層合,從而最終得到五層復合膜成品。

由于燃料電池依靠氧氣與氫氣發生電化學反應產生電能[5],SEAL層作為MEA的上、下密封膜必須實現切口的精確對準(切口對準誤差應小于0.2mm),否則將會造成Nafion膜層的氫氣和氧氣外漏,導致反應離子減少,使得MEA產品的電能轉換效率降低。因此實現二次層合中上、下密封膜切口精密對準是SEAL層合中的關鍵技術之一。

2 層合同步誤差補償控制

2.1 薄膜層合同步硬件系統

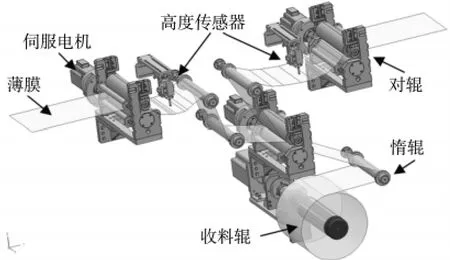

實現設備二次層合中上、下密封膜的切口精密對準關鍵在于實現多對輥精確位置同步。

由于SEAL設備層合處使用的薄膜,均具有切深度約為45μm且以49mm間距均勻分布的切口,因此可以利用薄膜的此種特性,使用高度傳感器,便可檢測出兩側薄膜傳輸的位置差,即構成全閉環補償,以實現薄膜傳輸的精確位置同步。

基于上述分析,提出的SEAL設備二次層合系統的示意圖如圖3所示。圖中共三個對輥,其中兩個對輥用于薄膜的輸送,另外一個對輥用于薄膜的壓合。對輥由伺服電機驅動。為實現切口位置的精確補償,在設備中分別安裝了兩個高度傳感器,其將檢測到的薄膜同步誤差反饋給控制系統,控制再調整相應伺服電機的速度以補償同步誤差,即構成具有全閉環補償功能的多電機薄膜同步輸送系統。

圖3 二次層合系統示意圖

2.2 薄膜層合同步控制設計

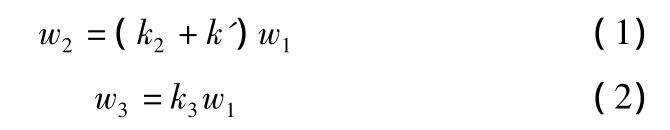

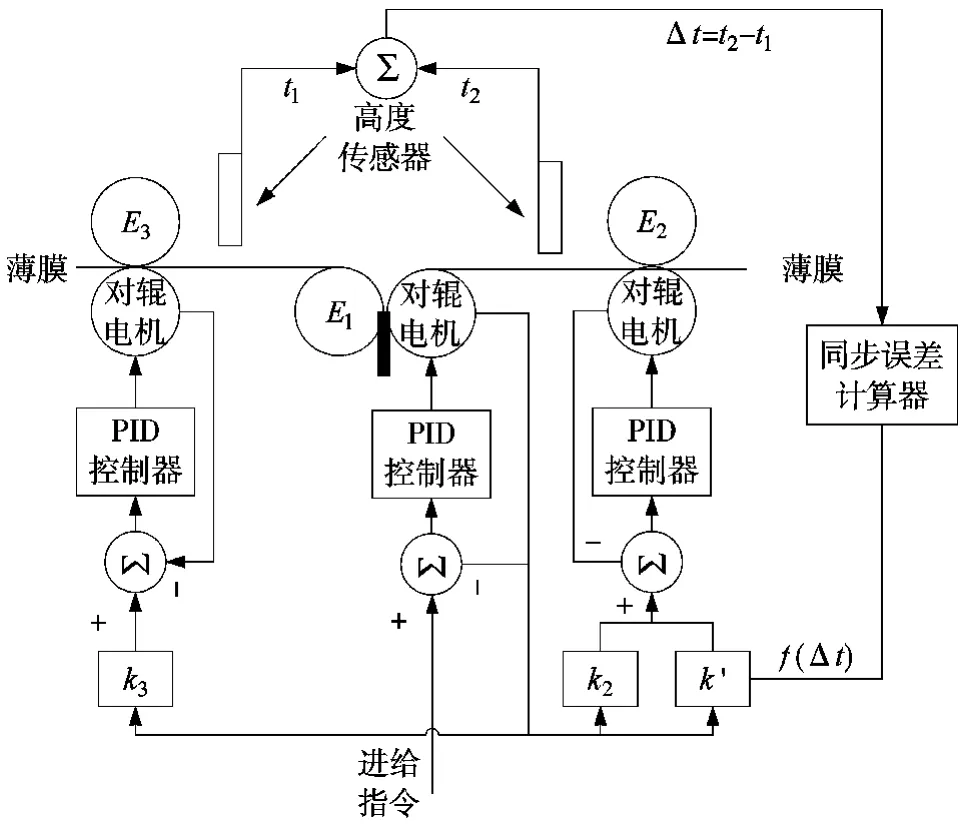

考慮到工程實現的便捷性,本系統選用主從式的多電機位置同步控制模式[6]。其控制結構如圖4所示。其中,對輥電機E1為主動電機,接收經過控制器處理的進給指令以驅動主對輥輸送壓合薄膜。從動對輥電機E2、E3以E1的位置反饋指令作為命令指令,以驅動對輥輸送薄膜。薄膜切口特征的高度差會觸發兩側的高度傳感器,根據高度傳感器觸發的時間差便可計算出兩側薄膜傳輸的位置差,并將位置差反饋給控制系統。

從圖4中可以看出對輥電機E1、E2、E3轉速之間的關系如下:

其中k2=,k3=,d1、d2、d3分別是對輥電機 E1、E2、E3的對輥直徑;k'一般等于0,只在需要補償位置誤差時才會等于某個數值。

圖4 主從式同步補償控制原理圖

對輥電機在勻速運動過程中,其實際速度是不定的,但是其在一段時間內的平均速度很接近其命令速度,故在進行相關計算時以對輥電機的命令速度代替其實際速度。

假定d1=d2=d3,由于正常運行過程中k'=0,則由式(1)(2)可知正常運行過程中w1=w2=w3。假設某周期內對輥電機E3、E2側的高度傳感器觸發時刻分別為t1、t2,則薄膜輸送的位置差為:

其中 Δt=t2-t1。

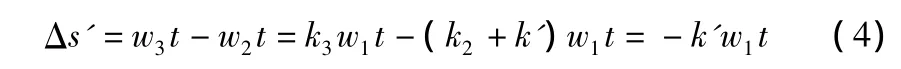

假設系統在時間t內完成薄膜同步誤差的補償,則時間t內,由式(1)(2)可知對輥電機E3、E2的位置差為:

由于采用主從式同步結構,主動電機E1的位置反饋作為從動電機E2、E3的命令指令,因此當電機E1遇到擾動時,擾動會同時反饋給電機E2、E3,進而保證薄膜切口的對準效果。

3 實驗結果與分析

為驗證上述誤差補償的主從式位置同步控制方案在薄膜層合工藝中的有效性,在如圖5所示的薄膜層合設備上按控制方案安裝相應器材進行了薄膜層合實驗。控制系統選用Turbo PMAC PCI實現多電機的同步控制。層合處電機選用3臺450W伺服電機。層合兩端薄膜的寬度為230mm。高度傳感器選用帶有觸發功能的基恩士傳感器。

圖5 SEAL層合設備

設定薄膜輸送速度為4mm/s,電機加速度為8mm/sec2,則傳感器檢測到兩端位置誤差的周期T=12.25s。

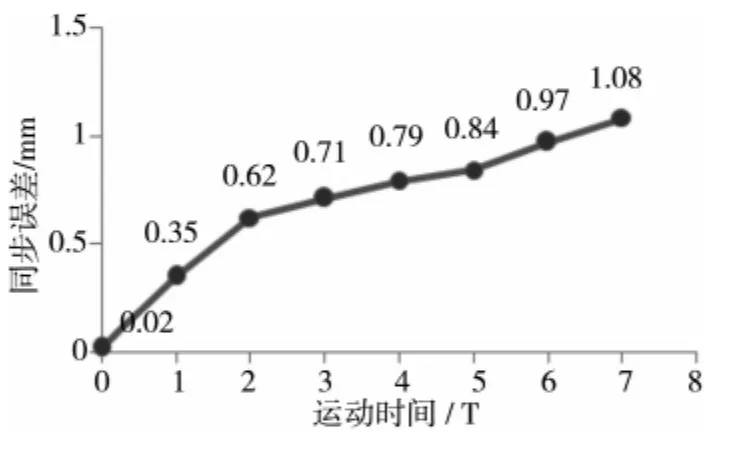

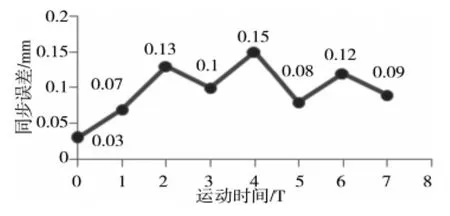

實驗中所測得的位置誤差數據如圖6、圖7所示。其中圖6為僅采用電機位置同步未加入位置誤差補償時傳感器所測的位置誤差,圖7為加入位置誤差補償之后傳感器所測的位置誤差。由圖6可以看出,盡管采用了電機位置同步,由于薄膜進給過程中存在誤差的累積,隨著進給量的增加,兩端薄膜的同步誤差呈增大趨勢,在運動至7個周期之后由0.02mm變為1.08mm;圖7中,由于位置同步補償的加入,連續進給過程中,薄膜的位置同步誤差始終在0.1mm左右波動,在7個周期內兩組數據的最大誤差僅為0.15mm。

圖6 未加入位置補償時所測同步誤差

對比圖6和圖7可知,加入位置誤差補償后,兩端薄膜輸送的位置誤差大幅降低,并達到設備工藝的要求。

圖7 加入位置補償時所測同步誤差

4 結束語

為滿足層合設備中上、下密封膜同步進給與切口精密對準的工藝要求,本文在無軸傳動的基礎上,提出了一種利用高度傳感器實現對薄膜位置同步誤差的全閉環補償的主從式位置同步控制方法。并通過實驗驗證,表明該補償控制方法可以實現薄膜輸送的精確位置同步,滿足薄膜層合的工藝要求。

[1]徐銀銅.燃料電池與汽車氫能技術[J].實用汽車技術,2008(6):4-5.

[2]李冰,林瑞,楊代軍.質子交換膜燃料電池膜電極組件的制備[J]. 機械工程學報,2009,45(2):75-79.

[3]于澤浩.無軸系統同步控制的研究[D].沈陽:東北大學,2008.

[4]萬鵬飛,王莉.基于模糊PID的凹印機套準同步控制研究[J]. 包裝與食品機械,2008,26(6):12-14.

[5]衣寶廉.燃料電池——原理·技術·應用[M].北京:化學工業出版社,2003.

[6]Francisco J,Perez-Pinal.Comparison of Multi-motor Synchronization Techniques[C].The 30thAnnual Conference of the IEEE Industrial Electronics Society,2004.