生產線上工人分配的兩階段優化模型*

劉繪珍,張畢西,張湘偉,廖朝輝

(鄭州航空工業管理學院科學科學與工程學院,鄭州 450015)

0 引言

勞動力密集型的生產系統中,工人分配對于系統的效率起著舉足輕重的作用。工人的分配問題也受到眾多學術界和企業界重視。針對這一問題,本文提出兩階段優化模型。

1 文獻研究

Sotirios G.Dimitriadis(2006)[1]采用啟發式的方法分配工人到工作站。Yiyo Kuo,Taho Yang(2007)[2]利用混合整數規劃的方法對多條生產線多技能工人進行優化分配,目標為最小化工人重疊技能量。Süer and Tummaluri(2008)[3]研究勞動力密集型制造單元中工人的分配問題。考慮工人具有不同的技能水平、學習遺忘率,為多個生產周期分配工人,提出三階段模型。第一個階段借助標準操作時間生成每種產品使用工人的數量。第二個階段確定單元的負荷和單元的大小。第三個階段分配工人。每個階段都采用混合整數規劃模型。采用兩種策略分配工人:Max and MaxMin。Max是最大化生產率,MaxMin是最大化生產率的情況下采用效率低的工人,也就是給不熟練的工人學習的機會。結果顯示:Max方法得到最短完工期,Max-Min方法更多提高工人的技水平,Max-Min方法比Max方法更能提高工人的技能水平。Omar Ibrahim Alhawari(2008)[4]在其學位論文中進一步研究Max and MaxMin兩個方法,生產環境采用高度動態的勞動力密集型生產環境。該文研究Max and MaxMin如何影響工人的技能水平,完工期和單元的加工時間。制造環境采用有秩序的生產環境,采用相同的產品組合。工人的技能水平考慮學習遺忘。結果顯示MaxMin比Max更能提高工人的技能水平。最終也可降低完工期和總的加工時間。劉繪珍等人(2011)[5]研究勞動力密集型制造單元的配置和排序問題。分三階段解決該問題,依次是:單元配置、人員分配和產品排序。單元配置階段利用產品的相似性,為單元分配產品。人員分配階段采用加工時間最長的工序優先分配人員的策略。產品排序階段采用經典的Palmer啟發式算法。Ceyda Gungor Sen,Gokce Cinar(2010)[6]在工人分配之前,利用模糊層次分析法方法評價工人,再利用最大最小工人績效的方法和非參數統計法為工人分類,為分配工人提供工人績效信息。Muh-Cherng-Wu(2006)[7]考慮學習效應對工人進行分配,采用規劃的方法以降低外包成本,從而降低外包工人的數量。Bokhorst等人(2004)[8]研究雙資源約束系統中不同工人指派方法。重點研究工人崗位調度規則:who-rule規則,即選擇工人進行作業的方式。仿真研究結果顯示:問題提出的規則對異質工人的雙資源約束系統有顯著影響。Wallace J.Hopp(2004)[9]從生產線各道工序效率平衡的角度對比研究了能力平衡模型和技能鏈模型,并在不同調度模式和一定培訓技能總人次下,比較了兩模型對生產系統性能的影響。Gel,E.S 等人(2006)[10]研究員工掌握不同層次技能對生產系統的影響。Iravani,S.M.R等人(2005)[11]提出結構柔性的概念,用矩陣表示工人和技能之間的關系,用矩陣的特征值衡量生產系統結構柔性,結果顯示這種衡量標準優于員工技能總量的標準。Iravani,S.M.R 等人(2007)[12]研究呼叫中心工作人員的交叉培訓,構建了共享網絡模型,采用最短路徑方法進行交叉培訓,研究結果顯示最短路徑標準與結構柔性標準相當。O.Zeynep Ak,sin(2011)[13]提出能力柔性,構建生產系統需求和工人能力之間的關系,以各項技能的能力冗余判斷生產系統的柔性,結果顯示:能力柔性標準優于結構柔性。Bokhorst和Slomp(2000)[14]構建整數規劃模型,分配多技能工人到不同工作站以使系統有效地應對工人的曠工和需求波動。Cesani and Steudel(2005)[15]研究了工人崗位指派和調度問題,采用兩種工人指派方法:專業指派(指一個工人指派一臺或多臺機器)和共享指派(指兩個或多個工人指派給一個或多臺機器)。也可混合使用兩種指派策略,此研究還基于負荷共享、負荷平衡和瓶頸工序進行仿真。結果顯示:工人負荷平衡和機器共享的程度對單元的績效影響很大,同時也指出多技能工人能夠提高系統績效。Serpil Sayin等人 (2007)[16]考慮工人學習的因素提出兩階段指派模型:第一個階段優化技能集合的效用(即工人總效率);第二階段,在第一階段優化條件下,在最大效用的基礎上浮動一定范圍,以最大化工人技能的提高為目標指派工人。Gürsel A等人(2009)[17]研究了勞動密集型制造單元的工人指派和產品排序模型。B.L.Song,W.K.Wong,J.T.Fan,S.F.Chan(2006)[18]提出遞歸算法解決工人分配問題,首先為每道工序計算工人的分配量,再借助工人的具體效率,通過遞歸算法分配工人到具體的工序上。J.T.Fan,S.F.Chan(2007)[19]繼續在原來方法的基礎上,提出了工人數量有限時的解決方法。本文在J.T.Fan,S.F.Chan(2006)研究的基礎上,提出兩階段模型,結果與原文做了比較分析。

2 兩階段模型

兩階段模型中,第一階段,根據產品在各道工序的加工時間計算出每道工序分配的工人數量,該階段不考慮工人之間的差異。第二階段考慮工人之間的差異,根據工人在各道工序上效率的差異,在第一階段工人數量的限制下,分配工人到工序上,目標是平衡生產線和提高瓶頸工序上的效率。

2.1 第一階段——計算各道工序分配的工人數量

根據待分配的工人總量,按照產品對應每道工序的標準加工時間及其需求量,按比例計算各道工序分配的工人數量。根據加工產品種類的多少,生產線可以分為:單一產品生產線和混合產品生產線。本研究分布針對兩種類型的生產線進行工人數量的分配。

2.1.1 單一產品線上工人分配的數量

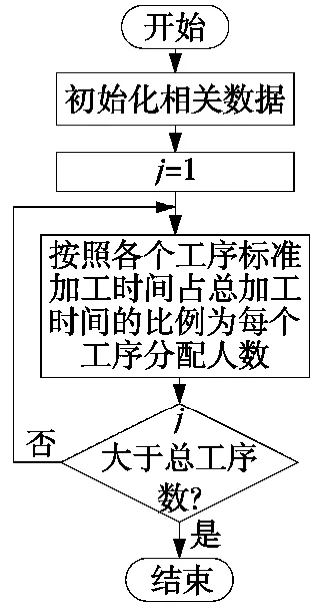

假設生產線只有一種產品。根據待分配的工人總量,按照產品對應每道工序的標準加工時間,按比例計算各道工序需要分配的人數。分配的過程中不考慮人的差異,加工時間越長,分配工人越多,即按照各道工序標準加工時間的比例分配工人[7-8,18]程序流程圖如圖1所示。

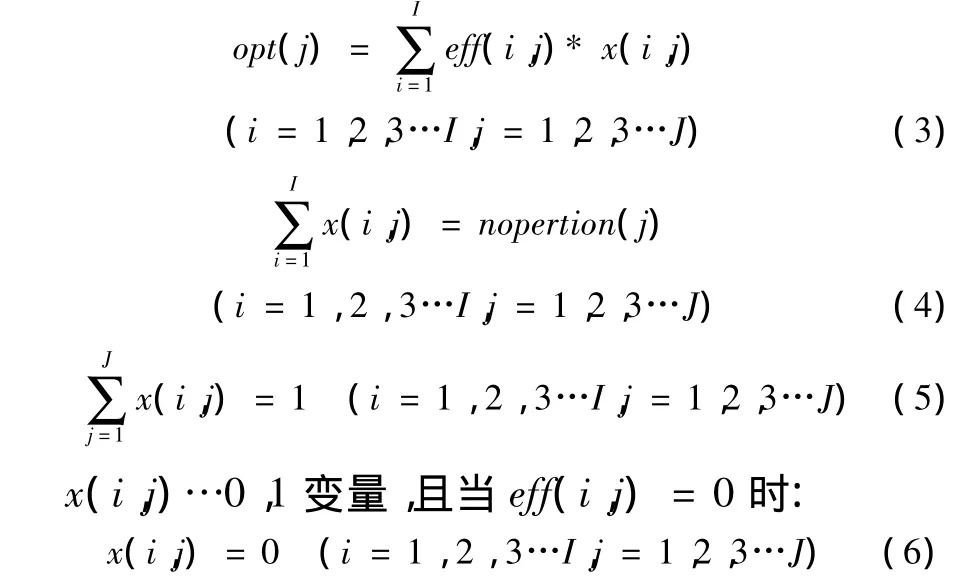

參數如下:J表示工序的總量,I表示待分配工人的總量,spm(j)表示第j道工序標準加工時間。令J=3,I=8,spm=[1.20.61.8],作為算例 1[7]。計算結果為:第一道工序分配3人,第二道工序分配1人,第三道工序分配4人。

圖1 計算工人數量的流程圖

2.1.2 混合產品線上工人分配的數量

對于混合產品生產線,同一道工序上不同產品的標準加工時間差別較大,對維持生產線平衡和生產線工人的分配與重分配的影響較大。

工人的工資水平通常與其具有的技能高低和技能數量有關。對于混合產品生產線,若所有工人僅僅具有單一技能,只會做一道工序,則工人的分配是剛性的唯一的。而不同產品在各道工序上加工的標準時間不同,生產線的平衡難以維持,從而降低生產線的效率。當部分工人具有多項技能,可提高生產線的柔性,隨著加工產品的不同,可重新分配工人。本文兼顧工人的培訓成本和生產柔性,在滿足一定生產柔性的前提下,盡量降低多技能工人的數量。

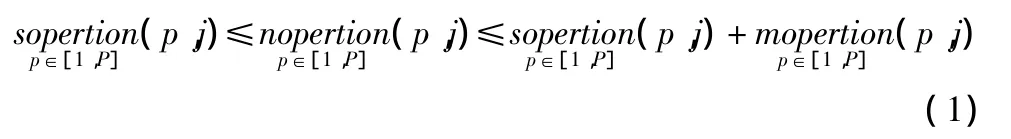

對于混合產品生產線上加工的產品,雖然種類眾多,但是一般都能歸類為有限的幾種標準產品。研究生產線的平衡和效率時,只需考慮滿足這幾種標準產品。每道工序擁有的工人應該滿足下式:

假設nopertion(p,j)表示標準產品p在第j道工序上需求的工人數量,sopertion(p,j)表示標準產品p在第j道工序上的擁有單技能工人數量,mopertion(p,j)表示標準產品p在第j道工序上的擁有多技能工人數量。只有滿足1式才能合理分配工人。若左邊不滿足說明單技能工人過多,需要對該工序擁有的單技能工人進行交叉培訓。若右邊不滿足說明該工序擁有工人太少,增加培訓該工序的工人。這些預警均可以為決策者提供有用的信息,合理培訓和交叉培訓工人。

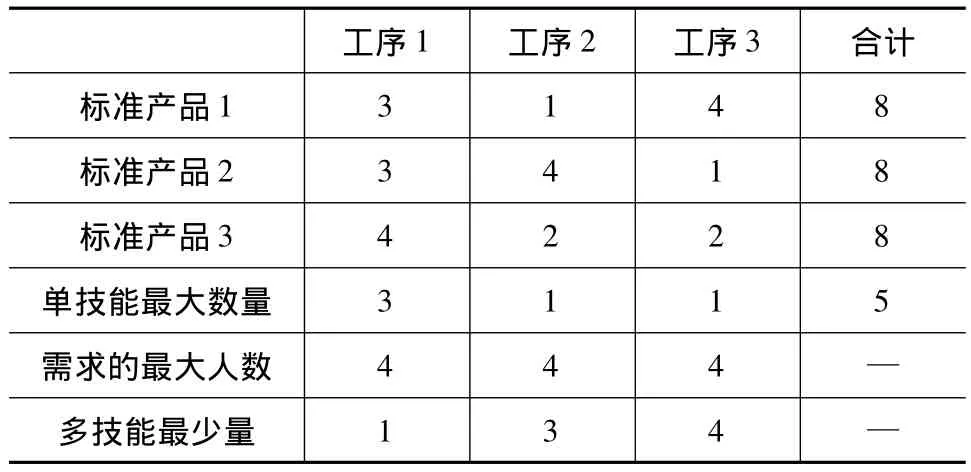

表1 標準產品在每道工序上需求的工人數量及單技能工人的最大數量

2.2 第二階段——工人-工序的分配

生產中工人效率之間存在很大差異,并受很多因素的影響,比如熟練程度、情緒、疲勞等,這種差異對生產線的影響很大。根據第一階段為生產線配置的工人數量,第二階段在具體分配工人到具體工序時考慮該工人在各道工序的效率。

2.2.1 生產線平衡和瓶頸效率的優化

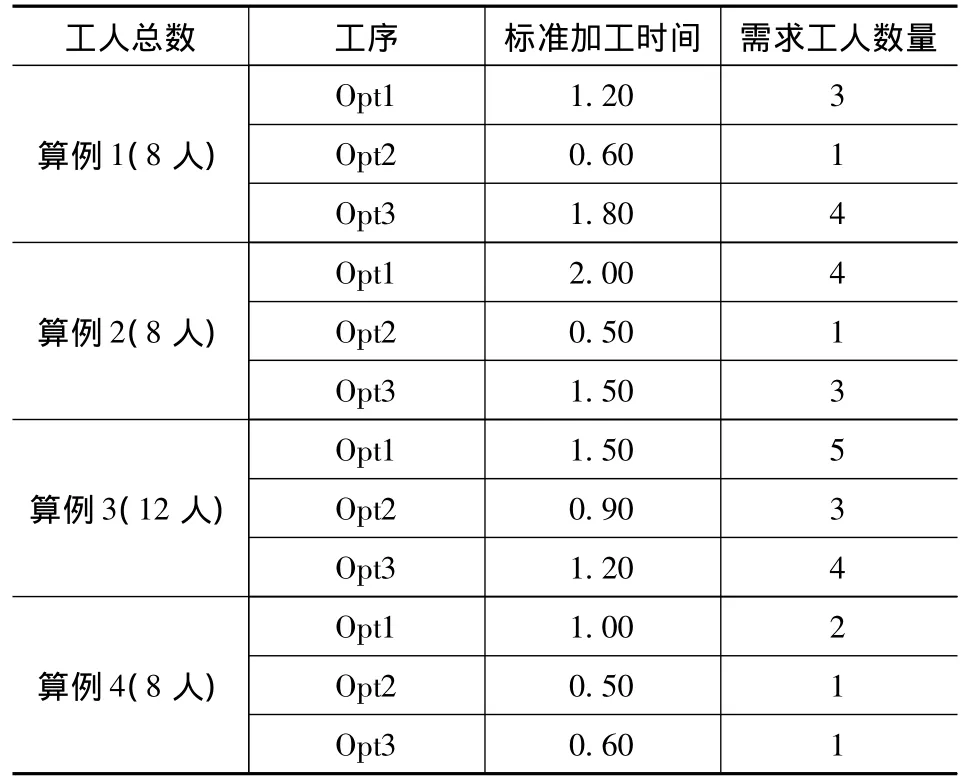

分配工人到生產線的具體工序時,考慮工人在該工序的效率。目標即考慮生產線的平衡也考慮瓶頸工序的效率。假設中間不設在制品庫存,整條生產線上效率即為瓶頸工序的效率。模型如下。

參數:i表示工人,j表示工序,eff(i,j)表示工人i在工序j上的效率(單位時間內的產量)。

決策變量:x(i,j)表示工人i是否分配到工序j上,分配為1,否則為0。

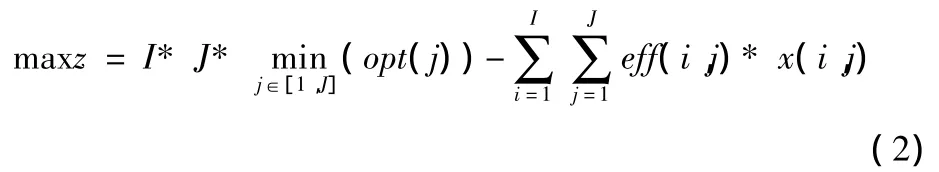

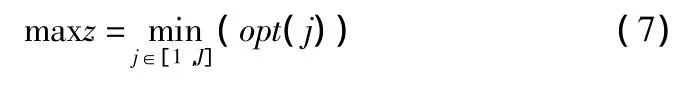

目標函數:

約束條件:

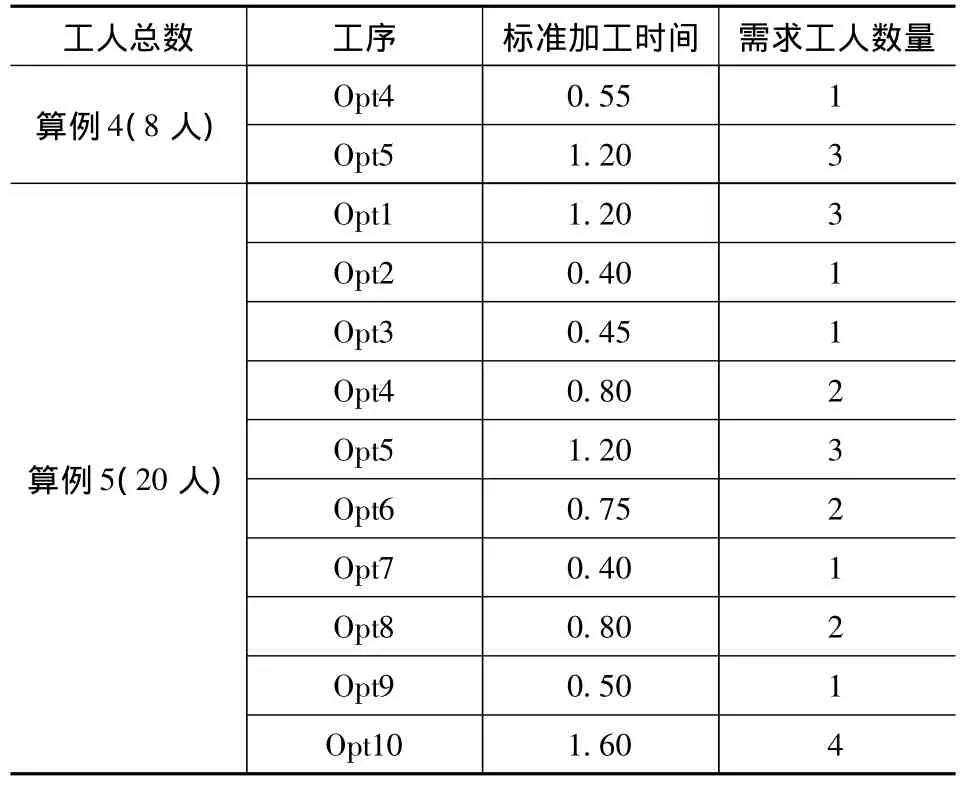

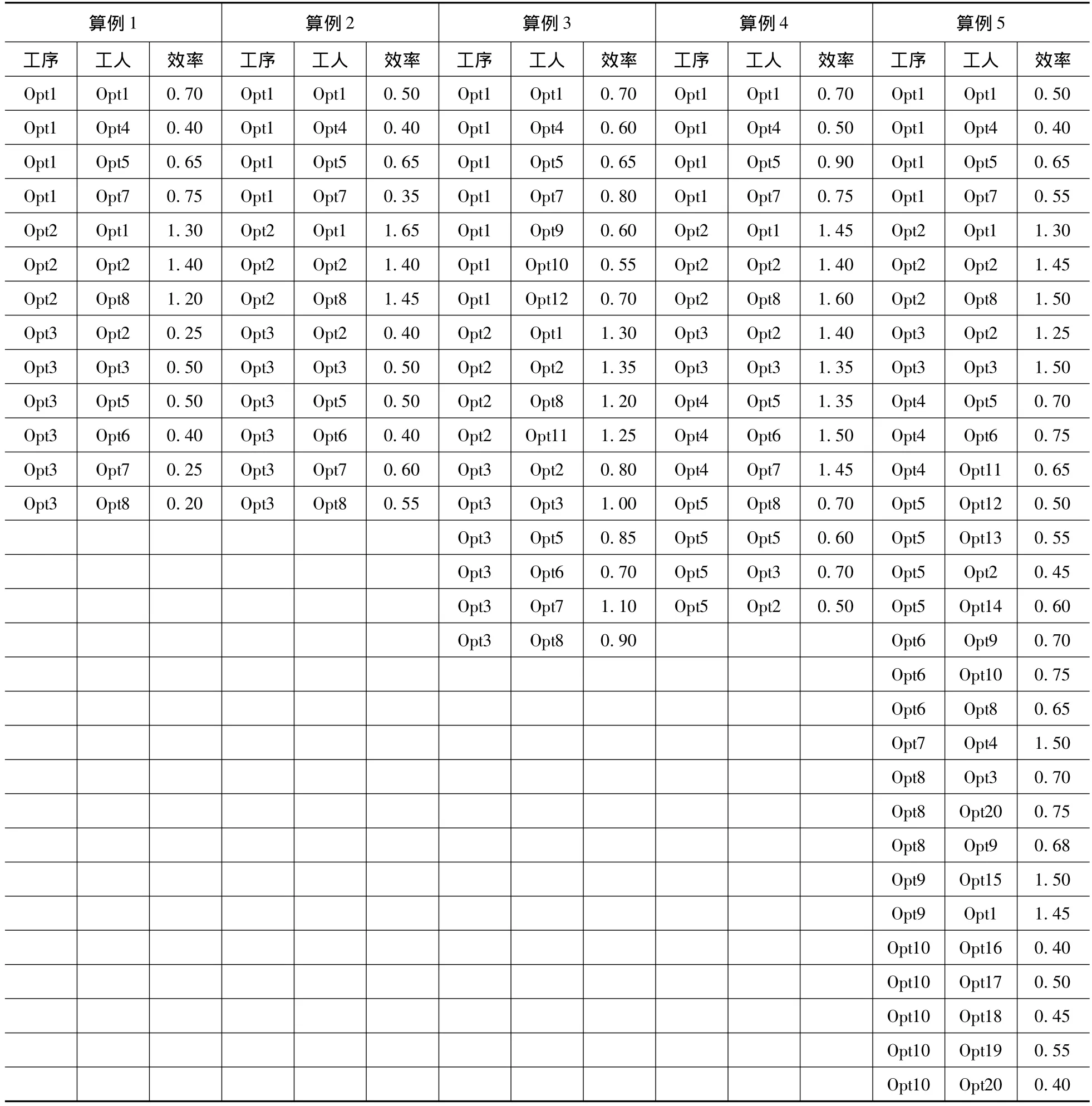

根據表2給出的初始數據,用m程序計算出工人的需求量。再利用表3中工人歷史記錄中的效率數據。用上面的優化程序進行優化,五個算例中優化的結果如表4。

表2 五個算例中初始數據及用m程序計算的工人需求量(注:數據來自文獻[18])

(續表)

表3 五個算例中各道工序對應工人的效率(注:數據來自文獻[18])

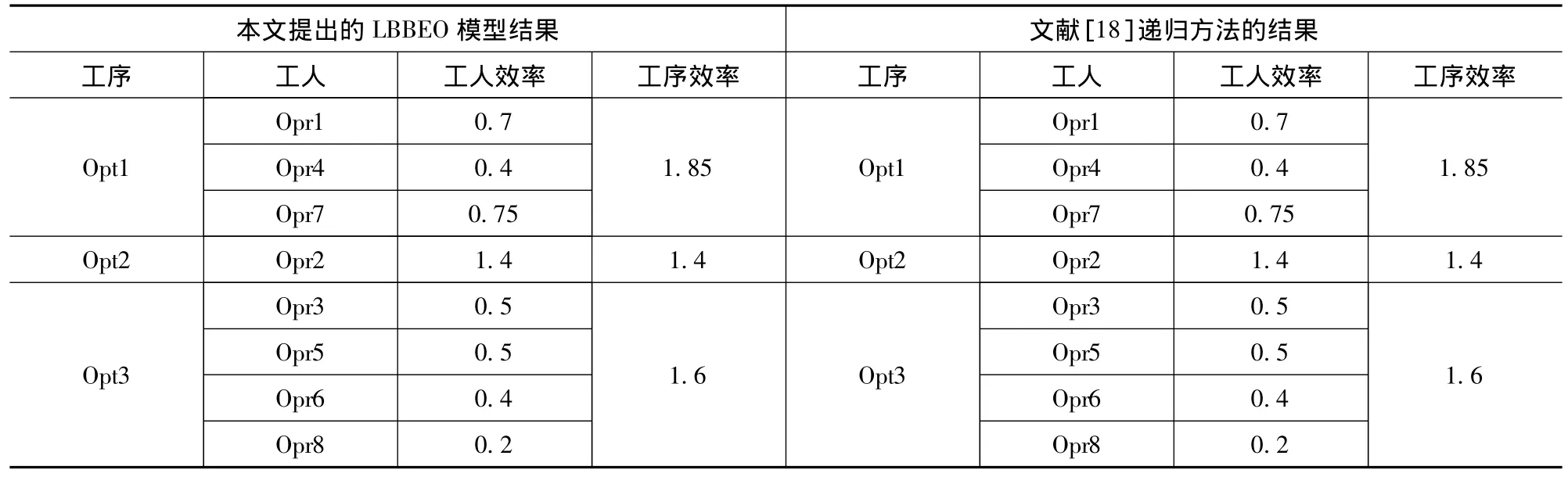

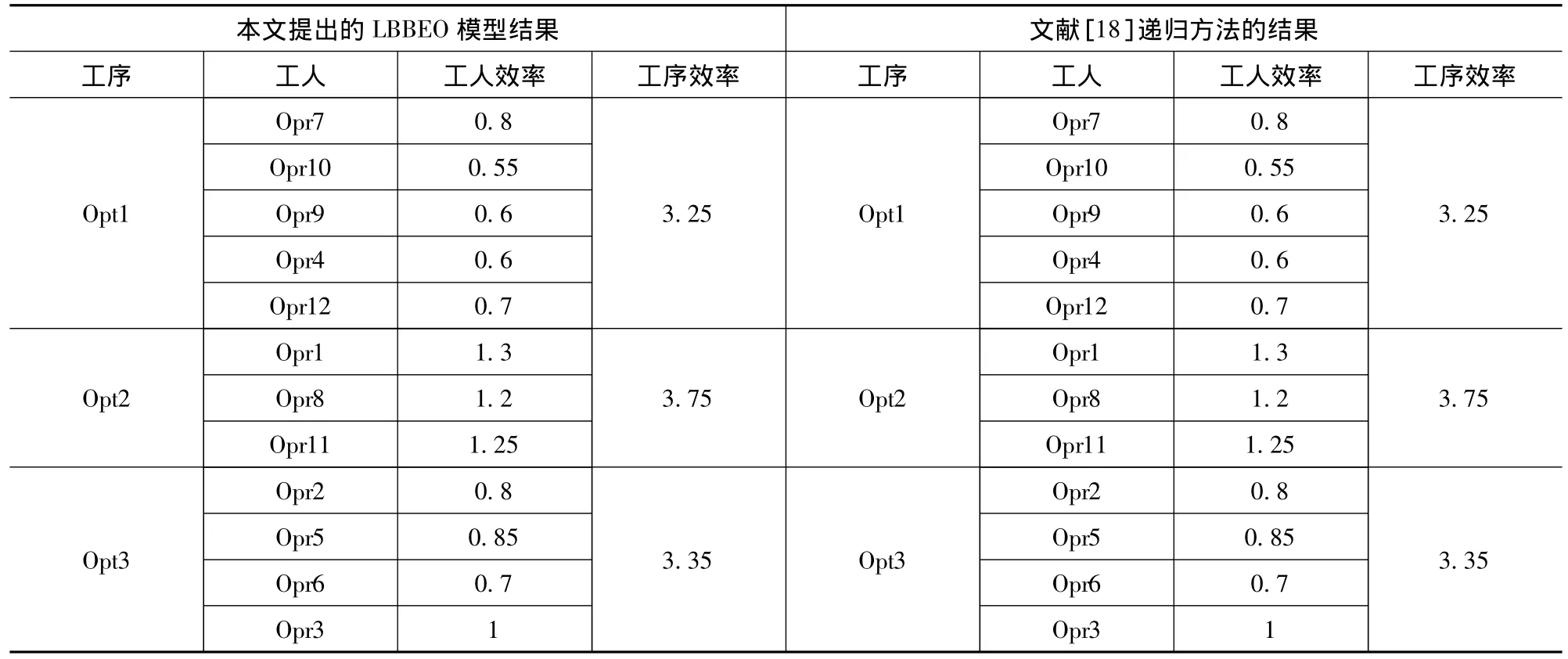

表4 第一個算例優化的結果

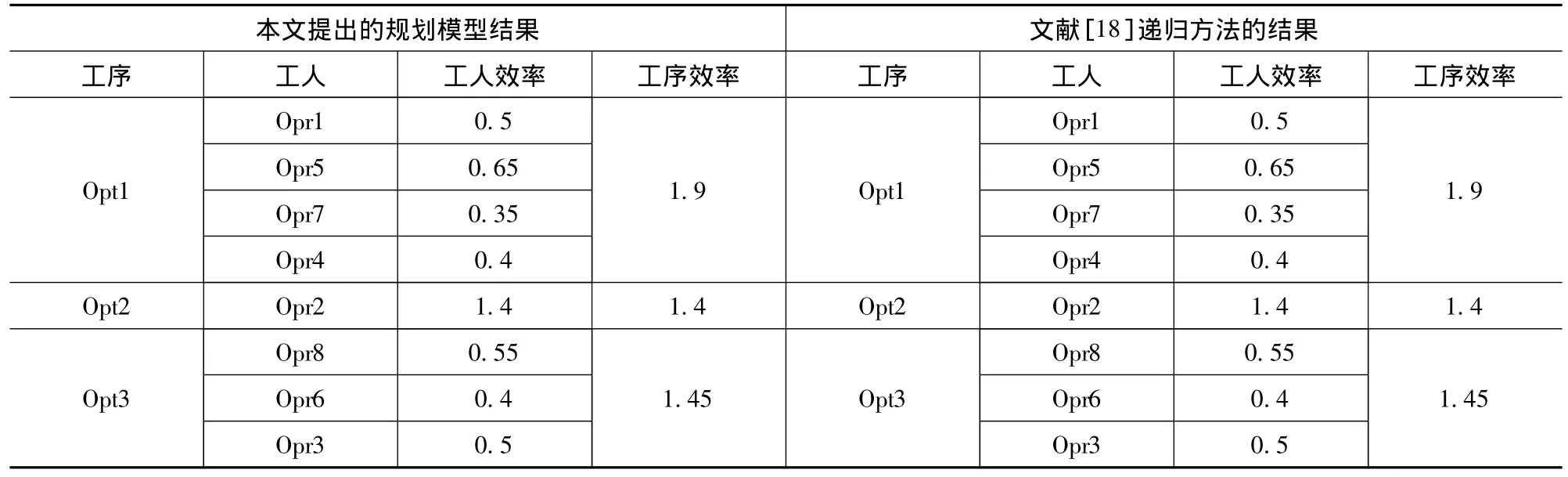

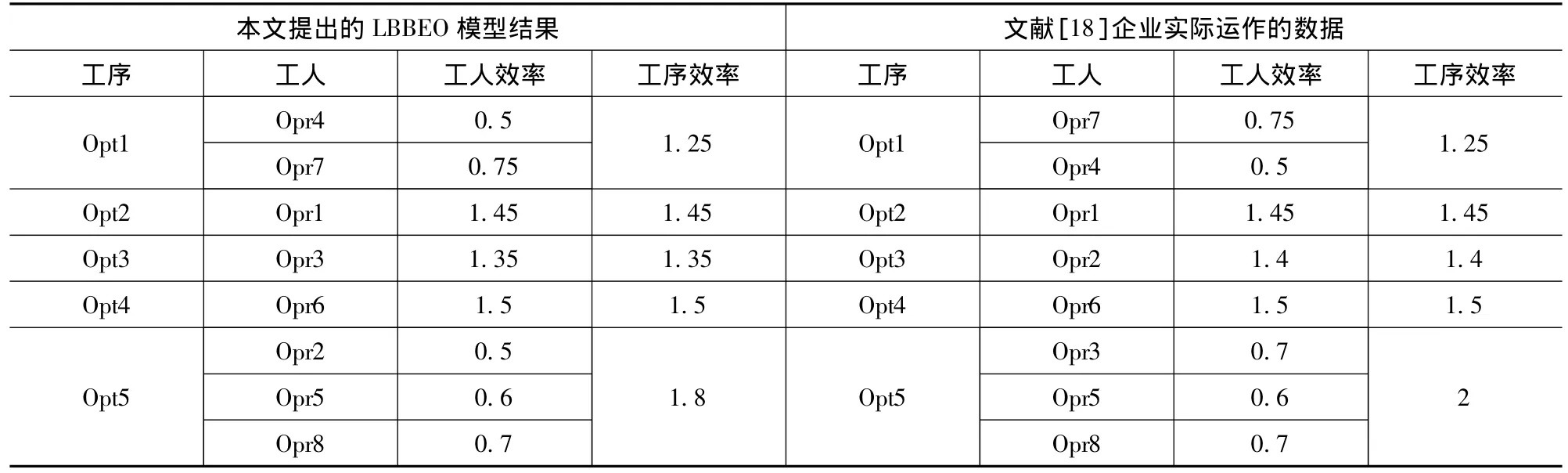

表5 第二個算例優化的結果

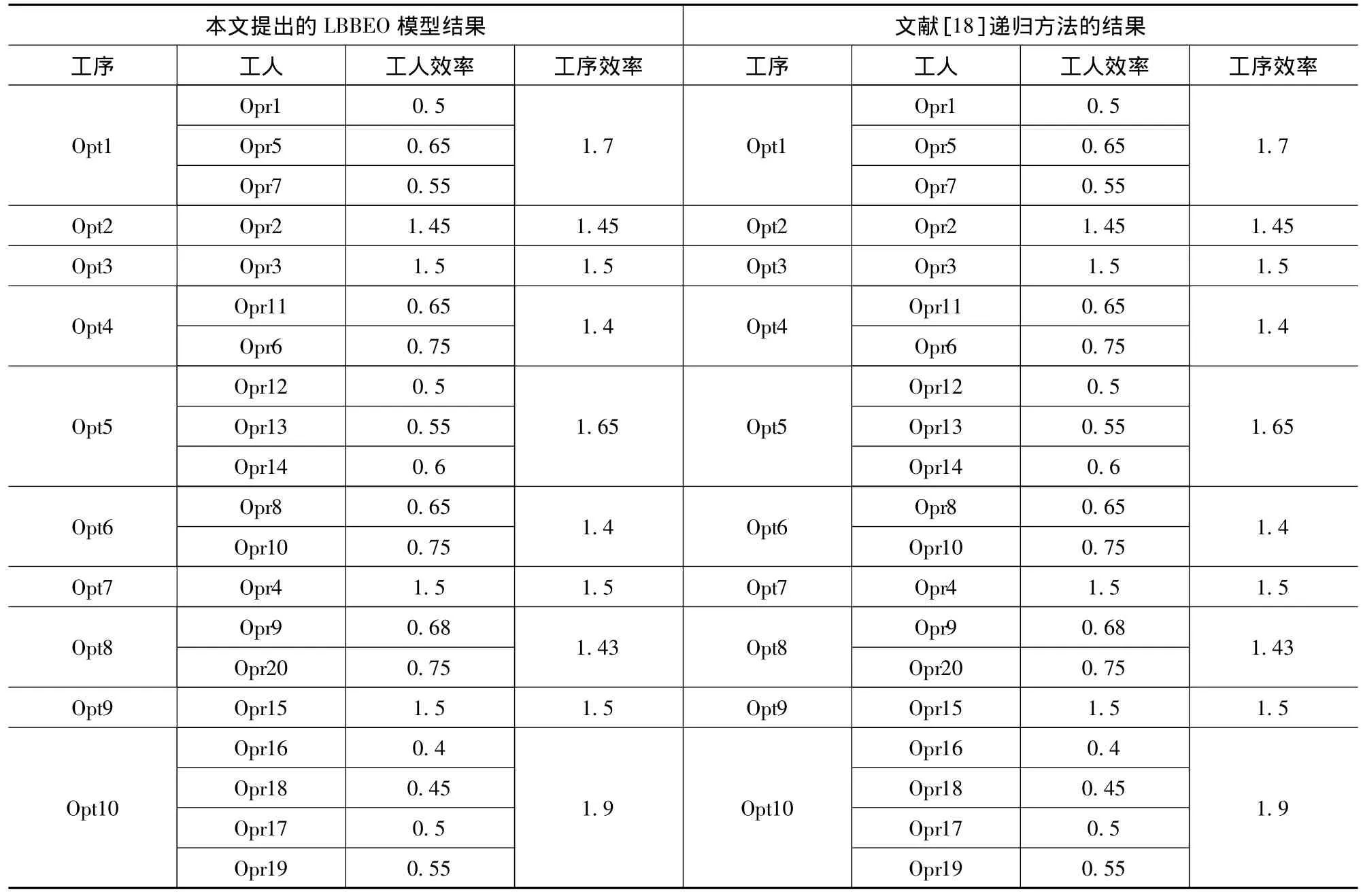

表6 第三個算例優化的結果

表7 第四個算例優化的結果

表8 第五個算例優化的結果

表4到表7的數據顯示:除了第四個算例外(文獻[18]在算例4中計算有誤,所以本文不能比較,而比較是該文中給出的企業實際運行數據。結果顯示比企業實際運行的數據優,瓶頸工序的效率雖相同,但是從生產線平衡的角度看,本文優化的結果所有工序與瓶頸工序之差的和為1.1,小于企業實際運行數據1.35,所以本文提出的優化結果比企業運行的數據優),其它幾個算例都得到同樣的結果。文獻[18]提出的遞歸算法比較繁瑣,實現起來比較困難,而本文提出0-1規劃模型容易理解,并容易用lingo9.0軟件實現,軟件運行時間小于一分鐘。

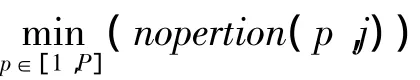

2.2.2 瓶頸效率的優化

本文還考慮企業運作中,利用有限的人力使產值最大。鑒于該目標,修改2式,由原來既考慮生產線的平衡又考慮效率變為利用有限的人力最大化產值,目標函數改為7式,約束條件和LBBEO模型提出的一樣。這樣用lingo運行得到的結果和LBBEO模型優化的結果比較,結果顯示雖然分配方案有些發生了改變,但所有算例的瓶頸工序效率都沒有再增加,這說明五個算例中LBBEO模型優化的結果已經達到了瓶頸工序最大的目的。但僅僅這5個算例也不能說明模型LBBEO和BEO模型的在優化瓶頸工序的效果是相同的,前者是多目標優化,考慮生產線平衡和瓶頸工序的效率。后者是單目標優化,只考慮瓶頸工序的效率。

3 結束語

本文采用兩階段模型解決工人的分配問題,和B.L.Song,W.K.Wong,J.T.Fan,S.F(2006)得出的結果基本相同,但方法比較簡單,實現起來比較容易。本文提出的兩階段,第一階段把工人看作同質分配,第二階段才考慮工人效率的差異。這種方法在工人之間效率差別不大時有效,而工人差異比較大時顯然不是最優的方法,這也是后續研究的一個方向。

[1]Sotirios G.Dimitriadis.Assembly line balancing and group working:A heuristic procedure for workers’groups operating on the same product and workstation[J].Computers& Operations Research,2006(33):2757-2774.

[2]Yiyo Kuo,Taho Yang.Optimization of mixed-skill multi-line operator allocation problem[J].Computers& Industrial Engineering,2007(53):386-393.

[3]Süer,G.A.,& Tummaluri,R.R..Multi-period operator assignment considering skills,learning and forgetting in labour-intensive cells[J].International Journal of Production Research,2008,46(2):469-493.

[4]Omar Ibrahim Alhawari.Operator Assignment Decisions in a Highly Dynamic Cellular Environment[D].The United States of America.The Russ College of Engineering and Technology of Ohio University,2008.

[5]劉繪珍,張湘偉,張畢西,等.勞動密集型制造單元的配置與排序模型[J]. 工業工程,2011,14(6):27-30.

[6]Ceyda Gungor Sen,Gokce Cinar.Evaluation and pre-allocation of operators with multiple skills:A combined fuzzy AHP and max-min approach[J].Expert Systems with Applica-tions,2010(37):2043-2053.

[7]Muh-CherngWu.Shih-Hsiung Sun.A project scheduling and staff assignment model considering learning effect[J].Int J Adv Manuf Technol,2006(28):1190-1195.

[8]Bokhorst,A.,Slomp,J.,&Gaalman,G.(2004).Assignment Flexibility in a Cellular Manufacturing System-Machine Pooling versus Labor Chaining [J].Retrieved from http://www. bdk. rug. nl/organisatie/clusters/PSD/pdf/Faim 2004BokhorstSlompGaalman.pdf.

[9]Hopp,W.J.,Tekin,E.and van Oyen,M.P.Benefits of skill chaining in serial production lines with cross-trained workers[J].Management Science,2004(50):83-98.

[10]Gel,E.S.,Hopp,W.J.and van Oyen,M.P.Opportunity of hierarchical cross training in serial production[J].IIE Trans.2006.

[11]Iravani,S.M,M.P.Van Oyen,and K.T.Sims.Structural flexibility:A new perspective on the design of manufacturing and service operations [J].Management Science,2005(51):151-166.

[12]Iravani,S.M,Kolfal,B.and Van Oyen M.P.Call center labor cross-training:it’s a small world after all[J].Management Science,2007,53(7):1102-1112.

[13]Iravani,S.M,Kolfal,B.and Van Oyen M.P.Van Oyen.Capability flexibility:a decision support methodology for parallel service and manufacturing systems with flexible servers[J].IIE Trans.2011,43(5):363-391.

[14]Bokhorst,j.and j.slomp.Long-term allocation of operators to machines in manufacturing cells[J].Group technology/cellular manufacturing world symposium,an Juan,Puerto rico,2000:153-158.

[15]Cesani,V.I.,&Steudel,H.J.A study of labor assignment flexibility in cellular manufacturing systems.Computers&Industrial Engineering,2005,48(3):571-591.

[16]Serpil Sayin,Selc,uk Karabati.Assigning cross-trained workers to departments:A two-stage optimization model to maximize utility and skill improvement[J].Production,Manufacturing and Logistics.European Journal of Operational Research.2007(176):1643-1658.

[17]G.A.Suer,F.Arikan,C.Babayigit.Effects of different fuzzy operators on fuzzy bi-objective cell loading problem in labor-intensive manufacturing cells[J].Computers& Industrial Engineering,2009(56):476-488.

[18]B.L.Song,W.K.Wong,J.T.Fan,S.F.Chan.A recursive operator allocation approach for assembly line-balancing optimization problem with the consideration of operator efficiency[J].Computers & Industrial Engineering,2006(51):585-608.

[19]B.L.Song,W.K.Wong,J.Fan and S.F.Chan.An adjusted recursive operator allocation optimization algorithm for line balancing control.IAENG International Journal of Applied Mathematics,2007,36(3):25-30.