車銑復合加工中心電主軸系統的溫度場分析*

孫 娜,由東旭,高英賢,王 薈

(大連機床集團技術中心,遼寧大連 116620)

0 引言

電主軸系統是車銑復合加工中心的核心功能部件,因電機和軸承的生熱不可避免,隨著轉速升高,主軸系統溫度不斷上升。由此引起的熱變形是影響機床加工穩定性的重要因素[1]。本文采用有限元方法建立電主軸系統合理模型,通過把計算得到的生熱和傳熱參數以邊界條件形式施加到有限元模型上,計算得到主軸系統溫度場分布,并進行分析。

1 電主軸系統生熱和散熱分析

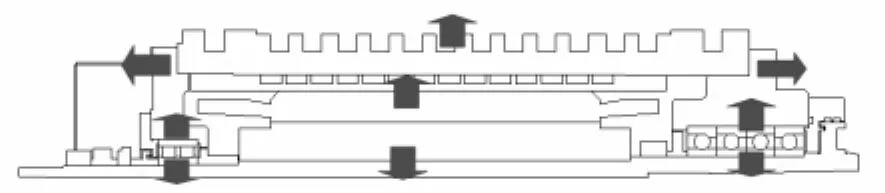

電主軸內部傳熱是個復雜的生熱和散熱過程,影響因素較多。電主軸兩個主要的熱源為內裝式電動機的發熱和軸承的摩擦發熱[2]。電主軸產生的部分熱量通過與冷卻系統進行對流傳熱被帶走,還有部分熱量傳到主軸和軸承上,導致主軸和軸承溫度升高變形,影響機床加工精度。電主軸系統的傳熱主要可分為三類:電機和軸承的生成熱量向主軸和主軸箱體的傳熱;主軸冷卻系統對主軸部件的對流換熱;空氣與主軸部件的對流換熱,如圖1所示。

圖1 電主軸系統的傳熱過程圖

1.1 電動機生熱

研究發現電動機有近1/3的熱量是由電動機轉子產生,并且轉子產生的部分熱量通過定子與轉子的氣隙傳入定子中,部分熱量直接傳到主軸和軸承上。其余2/3的熱量由定子產生。假定電動機的額定功率損耗全部轉化為熱量。定子和轉子各自簡化為厚壁圓筒,通過公式(1)計算得到定子和轉子的生熱率:

式中:Q——熱源發熱量;

1.2 軸承生熱

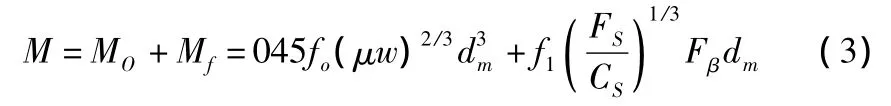

滾動軸承的發熱主要是由于軸承的摩擦力矩引起的,Palmgren通過實驗研究給出了摩擦力矩的計算公式,并認為在中等載荷和中等轉速條件下,摩擦力矩主要由空載時潤滑油粘性產生的摩擦力矩Mo和與速度無關的載荷作用產生的摩擦力矩Mf兩部分組成。軸承產生的熱量通過公式(2)計算得到:

式中:n——主軸工作轉速,r/min;

M——軸承摩擦力矩[3],kN·m;

式中:fo——軸承設計和潤滑方式的系數,對于角接觸球軸承脂潤滑方式,fo=2;

w—— 軸承內圈旋轉速度,rad/s;

μ——運轉溫度下潤滑劑的運動粘度,mm2/s;

f1——與軸承類型和所受負荷有關的系數,對于角接觸軸承,f1=0.001;

FS——軸承當量靜載荷,N;

CS——軸承額定靜載荷,N;

Fβ——決定軸承摩擦力矩的計算載荷,按公式計算(若得Fβ小于Fr,則取Fβ=Fr)

Fr——徑向載荷,N;

Fa——軸向載荷,N;

dm——軸承中徑,m。

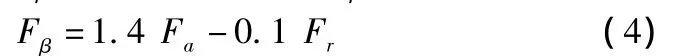

1.3 電機定子與冷卻油之間的對流換熱

電機定子與冷卻油之間的換熱屬于管內流體強迫對流換熱。冷卻油在定子冷卻套的螺旋矩形槽中流動。螺旋矩形槽的幾何形狀可以展開成截面為矩形的等效油管。冷卻油在管內的不同流態具有不同的換熱規律,所用的換熱系數計算公式也不同,因此必須先通過計算雷諾數Re來判別流態,然后再進行相應的計算[4]。Re是一個無量綱,計算公式如(5):

式中:u——流體的特征速度,m/s;

v——流體的運動粘度,m2/s;

式中:A——冷卻槽截面積,m2;

U ——濕周,m。

工程計算通常以臨界雷諾數Rec=2200區分層流和紊流。對流體被加熱的情況采用努謝爾特數計算:

式中:Prf——普朗多數,反映物體的流性。

表達式:

式中:cp——流體比熱;

p ——流體密度,kg/m3;

氧化法除硫主要是利用氧化劑的氧化能力差異將水中還原性的硫化物氧化成單質硫沉淀和可溶性的硫代硫酸鹽、硫酸鹽等,單質硫可通過精細過濾裝置去除。油田常用的氧化劑有 O2、H 2 O2、KMn O4、Cl2、ClO2、NaClO、Ca(ClO)2 等,本 研 究 選 取 H 2 O2、NaCl O和Cl O2 3種氧化劑,通過實驗評價篩選適合該水質的除硫劑,實驗結果如圖5所示。

v——流體的運動粘度,m2/s;

λ——流體的導熱系數。

最后可以通過公式(9)計算得到定子與冷卻油間

的換熱系數:

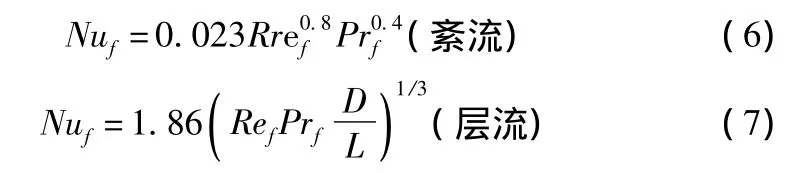

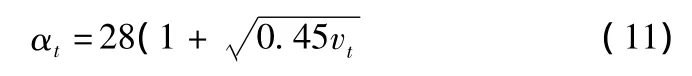

1.4 電主軸前、后密封環的對流換熱[5]

式中:δ——定子和轉子之間氣隙,m;

r1——轉子外圈半徑,m。

1.5 電機轉子端部與周圍空氣的傳熱[6]

式中:vt——轉子端部的周向速度,m/s

2 電主軸溫度場的有限元分析

考慮到主軸系統的軸對稱結構,為了提高計算效率,建模時可只取電主軸的一半進行計算。建模時作如下簡化:

定子和轉子各簡化為厚壁圓筒,有均勻分布熱源,熱量通過內外表面傳遞到周圍介質中去;忽略所有的螺釘、通氣、通油孔以及一些其他細小結構[8]。

選用PLANE55單元進行電主軸系統的有限元模型,并對軸承部分網格進行細化,建立得到的電主軸模型如圖2所示。

圖2 電主軸系統的有限元模型

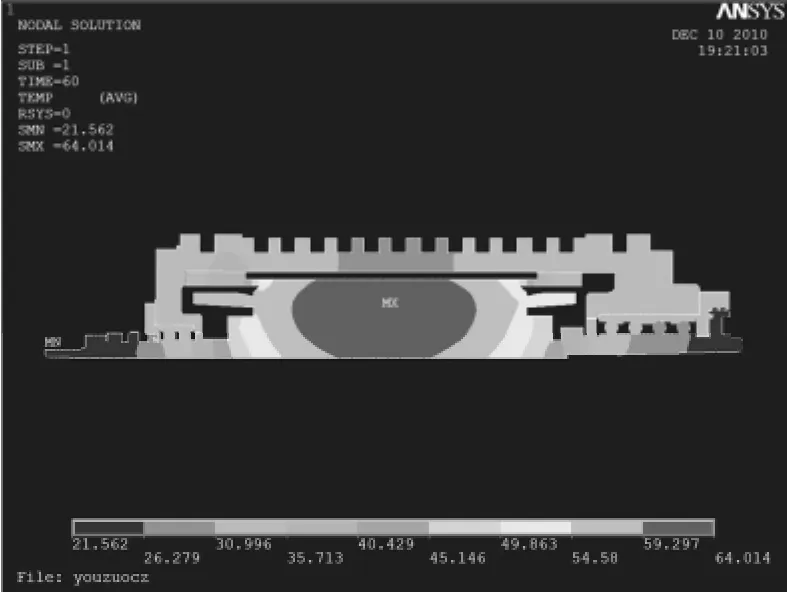

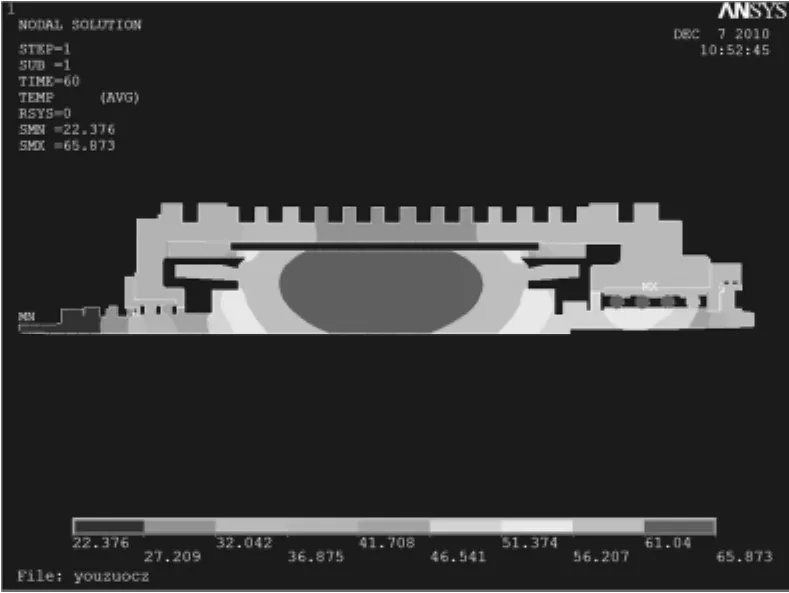

通過前面公式計算得到生熱率和傳熱系數以邊界的形式施加到有限元模型上,計算得到電主軸工作轉速為1000RPM時,電主軸系統的溫度場分布如圖3所示,電主軸工作轉速為4000RPM時,電主軸系統的溫度場分布如圖4所示。

圖3 1000RPM時電主軸系統的溫度

圖4 4000RPM時電主軸系統的溫度場

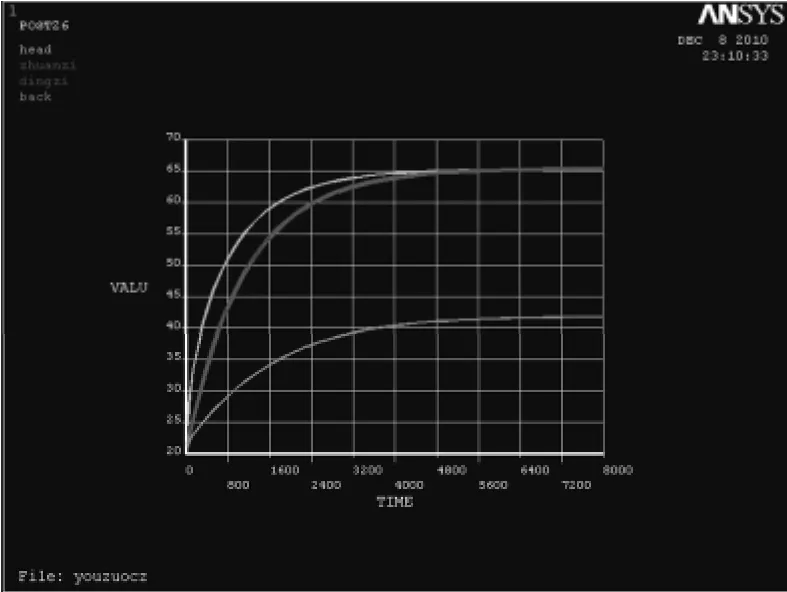

電主軸設計的最高工作轉速為4000RPM,對電主軸進行從開始到轉速穩定在4000RPM時的瞬態分析,初始環境溫度設定為20°,計算得到主軸各部分溫度隨時間的變化如圖5所示,圖中綠色代表前端軸承溫度,紅色代表電機溫度,藍色代表后端軸承溫度隨時間的變化。

圖5 4000RPM時電主軸系統的瞬態分析

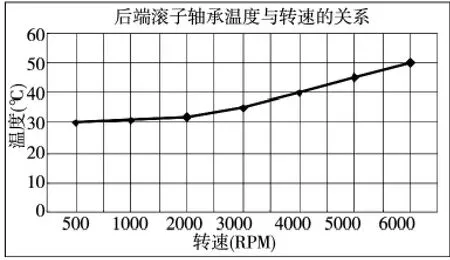

隨著轉速的增大,電主軸溫度場的溫度也隨著升高。主軸系統前端采用QBC四聯組支承,發熱較大,軸承的溫度隨著轉速變化較大,圖6和圖7為計算得到前后端軸承溫度隨轉速的變化情況,前后軸承的溫度均隨著轉速增大而升高,但是前端軸承受轉速影響較大,而后端軸承受轉速影響較小。

圖6 前端球軸承溫度隨轉速的變化

圖7 后端滾子軸承溫度隨轉速的變化

3 結束語

本文通過對電主軸系統的溫度場分析,可以得到以下結論:

(1)主軸系統轉速為4000RPM時,主軸各部件溫度不斷上升,約2小時系統達到熱平衡,最高溫度為轉子和軸承處,約為65℃。

(2)前端支承由于采用四聯組QBC型組配,發熱量較大,并且受電機發熱影響,轉速達到6000RPM時,球軸承溫度接近100℃,溫度過高。

(3)后端滾子軸承由于散熱條件較大,并且較前端軸承發熱量較小,溫升不高。

(4)要提高主軸工作轉速,必須改進前端軸承支承,例如改變潤滑方式,加冷卻套等。

[1]Bryan J.International Status of Thermal Error Research.Keynote Paper Annals of the CIRP,1990,39(2):645-656.

[2]張明華,袁松梅,劉強.基于有限元分析方法的高速電主軸熱態特性研究[J].制造技術與機床,2008(4):35-38.

[3]A.Palmgren.Ball and Roller Bearing Engineering.Burank,1959.

[4]俞佐平.傳熱學[M].北京:高等教育出版社,1991.

[5]A.H.鮑里先科,B.R.丹科,A.H.亞科夫列夫.電機中的空氣動力學與熱傳遞[M].北京:機械工業出業版社,1985.

[6]丁舜年.大型電機的發熱與冷卻[M].北京:科技出版社,1992.

[7]陳兆年,陳子辰.機床熱態特性學基礎[M].北京:機械工業出版社,1989.

[8]黃曉明.高速電主軸熱態特性的有限元分析[D].廣州:廣東工業大學,2003.