出口澳大利亞雙層動車組內裝材料及結構分析

畢 凱,李瑞淳

(長春軌道客車股份有限公司 鐵路客車開發(fā)部,吉林長春130062)

出口澳大利亞雙層動車組是澳大利亞新南威爾士州政府為更新悉尼市現(xiàn)有車輛而啟動的雙層客車采購項目。出口澳大利亞雙層動車組在現(xiàn)有悉尼運行的千禧年雙層動車組基礎上設計,由澳大利亞Downer EDI Rail公司設計,長春軌道客車股份有限公司負責該項目中的車輛內裝、車體鋼結構、轉向架等整車制造80%以上的任務量。澳大利亞雙層動車組編組型式為4動4拖8輛編組,最高運行速度是130km/h,列車設計壽命為35年。

作為旅客界面,內裝部分一直受到旅客及運用部門的關注,澳大利亞雙層動車組內裝尤其如此,其結構設計與材料的應用,不僅反映了澳大利亞的文化特色、工業(yè)基礎,也反映了澳大利亞嚴格的環(huán)保和防火要求。澳大利亞雙層動車組內裝設計過程中采用了高等級的BS/DIN/ASTM/AS等國際標準,同時在內裝結構上,也充分體現(xiàn)了系列化、標準化、模塊化的設計理念,使產品種類達到最少,既減少了裝配及檢修的復雜程度,同時也降低了制造成本。

1 各重要組成部分的結構設計與材料應用

1.1 樓梯

(1)組成結構

樓梯是承接上下層客室與端部客室的重要結構,結構十分復雜。對其造型、旅客通過安全與承載方面的要求非常高。澳大利亞雙層動車組樓梯不僅造型美觀,而且將各具特色的上下層客室內裝結構融為一體,樓梯踏板兩側均設有扶手,并設有座椅,可容納8人乘坐,在設計時充分考慮安全性和實用性。樓梯采用模塊化設計,樓梯整體為一個大模塊,與其余內裝結構相對獨立;樓梯本身由一系列子模塊組成,各子模塊之間接口安裝簡單,連接可靠,充分考慮到安裝工藝性。

(2)主要部件

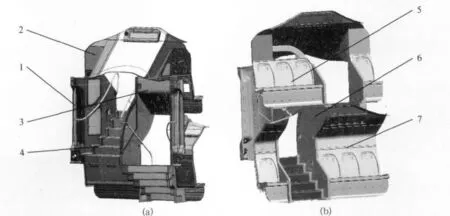

樓梯結構的主要部件有樓梯側罩板,樓梯上層頂板,樓梯下層頂板,樓梯踏板,上層座椅骨架,樓梯中部間壁,下層座椅骨架。樓梯結構各部件見圖1。

圖1 樓梯結構

(3)材料應用

由于澳大利亞雙層動車組的車門放置在車輛兩端,樓梯既是上下層客室旅客乘降和通過的通道,也是危險情況下旅客的逃生通道。比樓梯造型美觀更重要的是要有足夠的強度和良好的防火安全性,在材料的選擇上對防火的要求非常高。為此,樓梯各部件材質分別選擇了防火性能與成型工藝俱佳的低碳不銹鋼、Modar玻璃鋼、Divinycell P100夾芯材料。采用低碳不銹鋼主要作用是制作承載骨架,并適應海洋性氣候;Modar玻璃鋼具有良好的表面裝飾與成型性能,并有較高防火性能;Divinycell P100夾芯材料主要用于填充玻璃鋼與不銹鋼骨架間的縫隙。

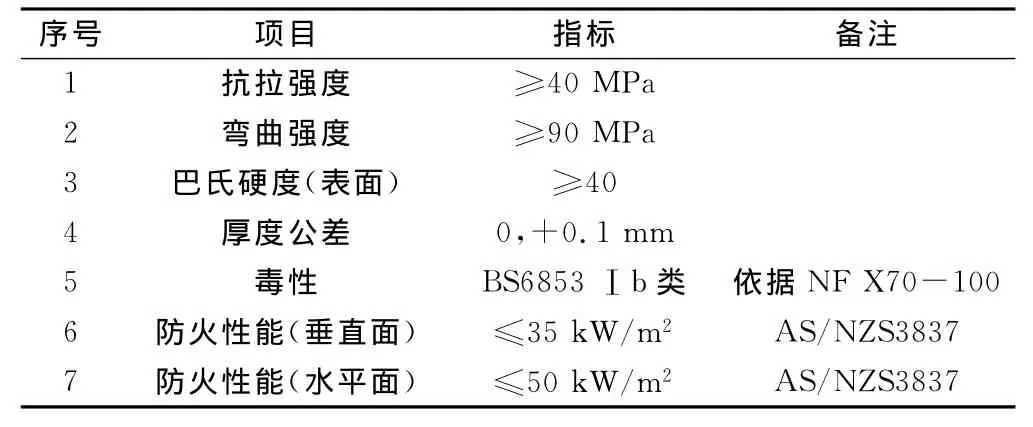

Modar玻璃鋼的主要技術指標見表1。

表1 Modar玻璃鋼的主要技術指標

Divinycell P100是一種"三明治"夾芯材料,具有優(yōu)異的阻燃、低煙、無毒性能,以及廣范的加工范圍。具有良好的隔聲隔熱性能,低吸水性,良好的力學性能和抗化學腐蝕性能。主要技術指標見表2。

表2 Divinycell P100的主要技術指標

樓梯結構與千禧年動車組樓梯相比,主要變化是優(yōu)化外觀設計,選用新型防火材料Modar玻璃鋼和Divinycell P100夾芯材料,提高防火性能。

1.2 側墻

(1)組成結構

澳大利亞雙層動車組的側墻結構主要包括端部客室墻板、上層客室墻板、下層客室墻板。端部客室墻板設置外端門、塞拉門緊急解鎖裝置、玻璃隔斷、滅火器、翻轉座椅等功能部件,結構及造型復雜。上、下層客室墻板采用鋁板制造。

(2)主要部件

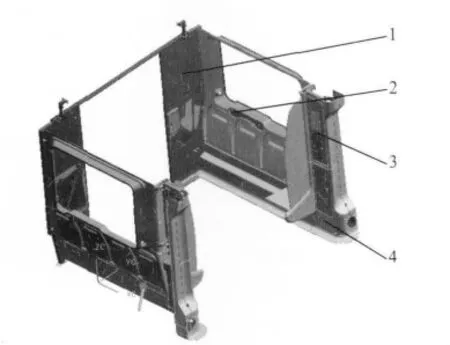

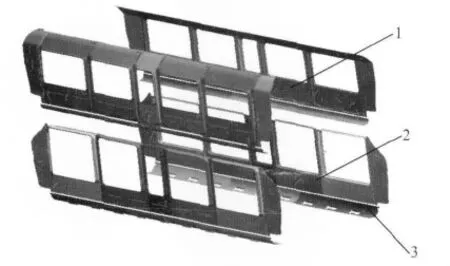

端部客室墻板包括外端墻板、端部側墻板、隔斷、踢腳板,端部客室墻板結構見圖2。上、下層客室墻板包括上層客室墻板、下層客室墻板、踢腳板,其結構見圖3。

圖2 端部客室墻板

圖3 上、下層客室墻板

(3)材料應用

端部客室墻板各部件材質為Modar玻璃鋼,內襯不銹鋼骨架。玻璃鋼主要技術指標見表1。

客室上、下層側墻板采用2mm厚鋁板整體沖壓制造,材質為5083-O,表面噴漆處理。由于側墻板造型復雜,在窗口處向內吸窩折彎,因此側墻板采用超塑成型工藝制造。超塑成型主要利用鋁板(5083-O)在特定的高溫環(huán)境下的高塑性成型,金屬材料在超塑溫度環(huán)境下延伸率將達到120~300%的性能,使鋁板整體成型。超塑成型工藝方法解決了由于采用冷壓成型后,側墻板的內部應力不能釋放而導致整體扭曲變形,側墻板窗口的4個窗角處容易開裂等問題,而且墻板的表面質量好。與傳統(tǒng)沖壓方法相比,對于復雜形狀的零件,如采用超塑成型工藝方法,制模簡單,而且可一次成型;工序簡單,產品無回彈現(xiàn)象,尺寸穩(wěn)定、精度高。在超塑狀態(tài)下,金屬材料的變形抗力很小,僅用很小的壓力即可使型腔成型,因此對模具的材料和熱處理沒有特殊要求,用普通鋼材無須淬硬即可使用,使模具制作大為簡化。

側墻板結構與千禧年動車組側墻板相比,主要變化是上、下層客室墻板材質不同,由玻璃鋼墻板改為鋁板墻板,這樣做的主要目的是最大程度提高整車防火性能。

1.3 頂板

(1)組成結構

頂板位于客室頂部,在防火安全上處于非常重要的地位。發(fā)生火災時必須保證頂板結構牢固可靠,不能有燃燒脫落現(xiàn)象。基于防火安全方面考慮,客室頂板主要采用鋁板等金屬材料制作,頂板沿車體縱向中心與鋼結構用SIKA膠粘接加強;頂板的橫向接縫結構為鋁型材扣條和聚乙烯扣蓋形式。端部客室頂板設有塞拉門上罩板;塞拉門、外端拉門緊急解鎖檢查門;外端拉門上罩板;運行區(qū)間顯示屏。

(2)主要部件

頂板包括上層客室頂板、下層客室頂板、端部客室頂板。頂板結構見圖4。

圖4 頂板

(3)材料應用

客室上、下層及端部客室頂板采用2mm鋁板制造,材質為5251-H34。頂板表面貼Indura GTGlas膜。Indura GTGlas膜的厚度為0.4mm,密度1 160kg/m3,貼膜防劃、防污漬,表面易于清洗,防火性能滿足BS6853標準要求。

1.4 地板

(1)組成結構

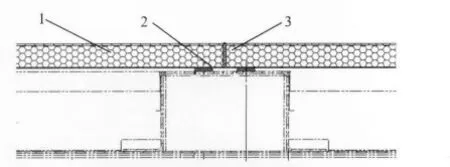

地板材質為鋁蜂窩,厚17mm。鋁蜂窩地板通過3M膠墊和SIKA膠粘接在鋼結構底架上。地板間的接縫,地板與其他結構交接的縫隙,涂SOCTEC膠密封。地板安裝結構見圖5。3M膠墊和SIKA膠的使用,減少了地板與車體之間的振動傳遞,保證車體振動力不直接傳遞給地板和座椅。鋁蜂窩地板和鋼結構之間的減振墊能夠有效的隔斷熱橋,吸收振動能量。

圖5 地板安裝結構

(2)材料應用

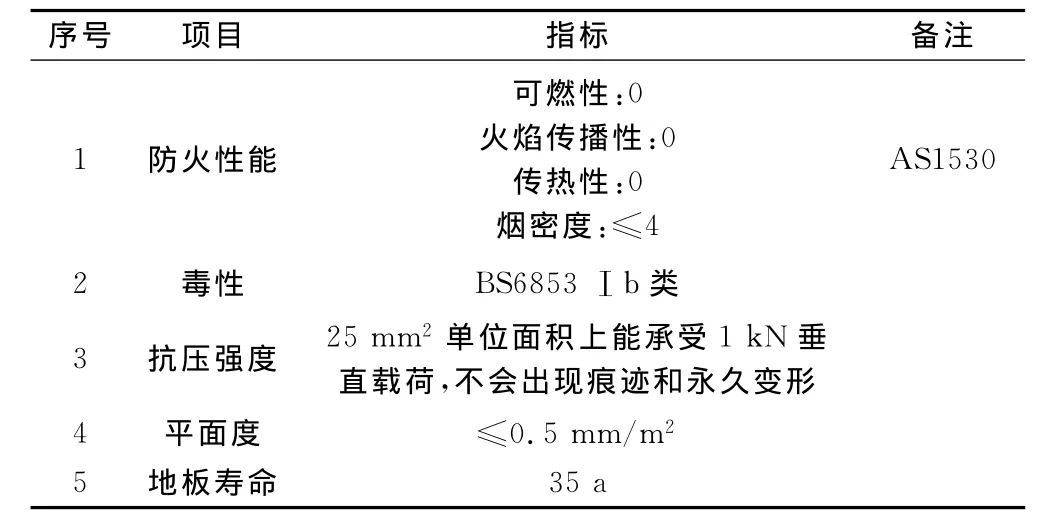

鋁蜂窩地板的上、下層面板材質為鋁板5754,地板封邊型材采用6×××系鋁合金型材;鋁蜂窩芯密度82kg/m3,芯的大小為6.4mm;地板開口周圈及地板周圈采用樹脂封邊。鋁蜂窩地板的主要技術指標見表3。

表3 鋁蜂窩地板地板性能指標

2 結束語

出口澳大利亞雙層動車組的內裝采用許多新材料、新結構、新工藝,內裝結構現(xiàn)代感較強、結構設計人性化,美觀大方、布局合理;而且特別注意整車的安全防火性能,嚴格執(zhí)行國際先進防火標準要求,所采用非金屬材料均達到很高的防火性能等級。上、下層客室為鋁內裝結構,由鋁頂板、鋁側墻板、鋁蜂窩地板構成,樓梯采用不銹鋼與防火性能優(yōu)良的Modar玻璃鋼、Divinycell P100制造的混合結構,在保證結構造型美觀的前提下,最大限度提高車輛的防火性能,保證旅客安全。另外,各組成部件采用系列化、標準化、模塊化的設計理念,是雙層客車內裝設計的經典之作。

相對于國內鐵路客車行業(yè),出口澳大利亞雙層動車組的聯(lián)合設計制造,搭建了一個嶄新的高檔客車設計制造平臺。拓寬了高檔客車內裝結構設計、合理選擇材料和開展標準化、模塊化、系列化設計的空間。為趕超世界先進水平,設計制造世界一流的高檔鐵路客車產品摸索出了一條新路。

[1]AS1530:1999.關于建筑材料部件和結構的防火測試方法[S].

[2]BS6853:1999.旅客列車設計和結構方面的防火實施法規(guī)[S].

[3]DIN 5510-2.鐵路機車車輛預防性防火-第2部分:材料和結構部件的燃燒特性和燃燒附帶影響[S].