輪軌力測量在高速鐵路軌道檢測中的應用研究

祖宏林,張志超,汪 偉

(1 中國鐵道科學研究院 機車車輛研究所,北京100081;2 北京交通大學 交通運輸學院,北京100044;3 西安鐵路局 機務處,陜西西安710054)

對于鐵路軌道狀態的檢查,國內外普遍采用的是軌道幾何狀態檢測(簡稱幾何軌檢),檢測項目包括高低、軌向、軌距、水平、三角坑、軌距變化率等。隨著高速鐵路的快速發展,對行車安全提出了越來越高的要求,單純的幾何軌檢已不能滿足對高速鐵路軌道狀態進行全面檢查的需求,研究包括幾何狀態檢測、輪軌動力學檢測等在內的軌道綜合檢測技術已成為高速鐵路軌道檢測發展的必然趨勢,其中基于輪軌作用力測量的軌道狀態檢測技術作為高速鐵路軌道綜合檢測的重要組成部分越來越得到重視。我國最新研制的CRH380B-002是世界上首列檢測速度達到了400km/h的高速綜合檢測列車,安裝在該檢測列車上的輪軌力檢測系統由中國鐵道科學研究院機車車輛研究所自主創新研制,采用擁有自主知識產權的連續測量測力輪對技術實現了輪軌間相互作用力(簡稱輪軌力)的高精度連續測量,該系統主要用于對高速鐵路軌道狀態進行綜合檢測。

1 基于輪軌力測量的軌道檢測技術

輪軌間相互作用力的測量目前主要應用于評價機車車輛的運行安全性,即通過檢測輪軌間相互作用的垂向力和橫向力計算脫軌系數、輪重減載率、輪軸橫向力等指標,研究脫軌機理、輪軌磨耗和傷損機理,評價新型機車車輛和新型轉向架的動力學性能。

輪和軌的相互作用是一個耦合系統,因此輪軌力檢測數據不僅包含了車輛的動力學性能信息,還包含了軌道的狀態信息。以相對固定的特定車輛為載體來檢測各處軌道線路的輪軌作用力,經過對檢測數據的深入分析處理,可以從對車輛運行安全性和軌道疲勞壽命影響的角度對軌道狀態進行分析評價。基于輪軌力測量的軌道狀態檢測技術簡稱為輪軌力軌檢。

輪軌間的相互作用力包括3個方向的力:垂向力、橫向力和縱向力,用集合F表示。影響集合F的主要因素可以歸為3類:

(1)由車輛決定的各種因素,例如軸重、軸距、一系懸掛等,所有這些因素用集合C表示。

(2)車輛的運行速度,記為v。

(3)由軌道決定的各種因素,例如曲線、道岔、軌道結構、鋼軌波浪磨耗等,所有這些因素用集合G表示。

那么F是C、v、G這個3個變量的函數,用以下公式表示:

由于用于測量輪軌力的車輛為固定的特定車輛(一般為軌道檢查車),可假定車輛狀態相對固定,則集合C可認定為相對固定的常數,所以集合F簡化為變量v和G的函數。

集合F與速度v的相關性應該辯證地分析,輪軌力軌檢的檢測結果與速度v緊密相關,這也恰是采用輪軌力軌檢技術的一個突出特點,能夠真實反映來自軌道線路的激擾在不同速度下對車輛動力學響應的真實狀況。由于幾何軌檢的檢測結果與速度無關,因此需要對不同速度級的軌道設定不同的限度值,這些隨速度級而設定的限度值是否合理就需要進一步的驗證。而輪軌力軌檢是一種作用結果檢測,對于不同速度級的軌道可以設定相同的限度值,例如脫軌系數限度值0.8,在任何速度級條件下都應滿足。而且由于與速度緊密相關,輪軌力軌檢可以更好地分析評價不同速度級下或者在某個固定速度級下,高速鐵路的軌道狀態是否滿足安全運營的要求。

從總的趨勢來看,隨著速度的提高,輪軌相互作用趨于惡化,因此在輪軌力軌檢作業中,建議以軌道線路的最高運營速度進行檢測,則v可以認定為常數,這樣集合F就只有集合G這個變量了,由于集合C和速度v的相對固定,集合F這個輸出可以直接用以評價G這個輸入。

基于輪軌力測量的軌道狀態檢測技術,主要從以下兩個方面對軌道狀態進行評價:

(1)通過檢測脫軌系數、輪重減載率和輪軸橫向力等指標,從對車輛運行安全性影響的角度評價軌道狀態。如果軌道的某個位置這些指標檢測數值較大,接近或者超過規定的限度值,則該位置存在安全隱患,應及時進行維護,保障高速鐵路的安全運營。

(2)通過檢測的輪軌間相互作用的垂向力、橫向力和縱向力,從對軌道疲勞壽命影響的角度評價軌道狀態。如果軌道的某個位置檢測的輪軌作用力數值較大,那么就說明通過該處地點的所有機車車輛都會在此出現較大的輪軌相互作用,容易造成該位置軌道疲勞傷損,縮短使用壽命。通過對該位置軌道的及時養護,降低輪軌作用力,可有效延長軌道的使用壽命。

2 CRH380B-002輪軌力檢測系統

CRH380B-002是我國最新研制的高速綜合檢測列車,最高檢測速度400km/h。該綜合檢測列車包括軌道檢測系統、弓網檢測系統、輪軌動力學檢測系統、通信檢測系統、信號檢測系統和綜合集成及數據綜合處理系統共6大系統,實現了高速條件下軌道、輪軌動力學、弓網、通信、信號等相關參數的實時采集、精確測量、數據集成、綜合處理和分級評判,為指導高速鐵路基礎設施養護維修,保障高速鐵路安全運營提供了先進的技術手段。

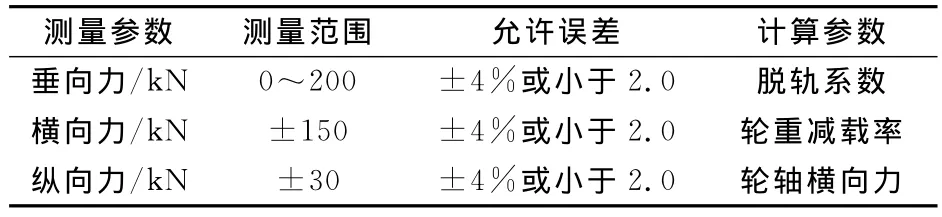

安裝在CRH380B-002高速綜合檢測列車3號軌道動力學檢測車上的輪軌力檢測系統是輪軌動力學檢測系統的主要組成部分,該系統采用連續測量測力輪對實現了高速綜合檢測列車運行速度最高達到400km/h條件下輪軌間相互作用的垂向力、橫向力、縱向力的高精度連續檢測,并實時計算脫軌系數、輪重減載率、輪軸橫向力等列車運行安全性參數。輪軌力檢測系統是高速鐵路軌道狀態綜合檢測的重要組成部分,檢測數據主要用于保障高速鐵路的安全運營,指導軌道養護維修。CRH380B-002輪軌力檢測系統的具體技術指標如表1所示。

表1 CRH380B-002輪軌力檢測系統技術指標

3 輪軌力檢測數據分析

CRH380B-002**CRH380B-002輪軌力檢測系統測力輪對1軸左輪和右輪的靜輪重為70kN。本文中提到的曲率與曲線半徑的數學關系為:曲率=10 000/曲線半徑,曲率越大曲線半徑越小,曲率正為左彎曲線,曲率負為右彎曲線,曲率等于0代表直線和直向通過道岔。高速綜合檢測列車輪軌力檢測系統已經通過了靜態和動態驗收,先后在多條高速鐵路軌道狀態檢測中投入試運用。下面以一段高速鐵路為例,對高速鐵路輪軌力檢測數據進行分析。該段高速鐵路最高運營速度300km/h,實際檢測速度300km/h,里程K40~K240,總長200km,其中K61、K123、K211為車站,檢測列車以300km/h速度直向通過車站道岔,最小曲線半徑7 000m。

由于目前尚沒有輪軌力軌檢的相關標準,也沒有成熟的輪軌力數據分析處理方法。本文以下數據分析處理方法基于多年從事輪軌動力學試驗數據分析的經驗,并參考借鑒了國際標準UIC 518-2005《鐵道車輛的動力學性能—安全性能—軌道疲勞—乘坐質量試驗和認可方法》。輪軌力檢測系統采樣率2 000Hz,為了保證檢測數據的準確性和重復性,有效數據分析頻率定為采樣率的十分之一,即輪軌垂向力、橫向力數據采用200 Hz(300km/h條件下等效波長約40cm)低通濾波,脫軌系數、輪軸橫向力由濾波后的輪軌垂向力和橫向力計算得到,并采用2m滑動平均處理。檢測數據按照200 m長度劃分樣本,每個樣本統計檢測數據的最大值。

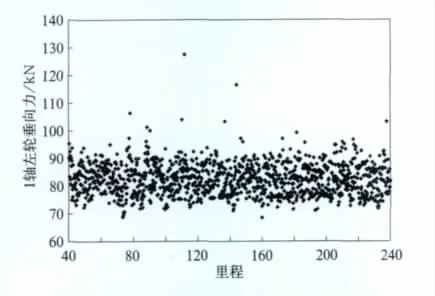

圖1和圖3分別為1軸左輪和右輪垂向力最大值隨里程分布散點圖,1軸左輪和右輪的垂向力最大值主要分布在70~100kN之間,有個別值超出了100kN,左輪垂向力最大值127.5kN,右輪垂向力最大值123.0 kN,超出100kN的地點比較離散。

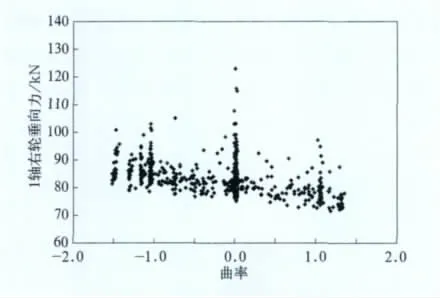

圖2和圖4分別為1軸左輪和右輪垂向力最大值隨曲率分布散點圖,1軸左輪和右輪的垂向力最大值隨曲線曲率呈現明顯的變化趨勢,左輪垂向力最大值隨曲率增大明顯增大,右輪垂向力最大值隨曲率增大明顯減小。這一變化規律符合動車組列車通過曲線時的動力學性能,即通過曲線時動車組左右輪因通過速度和曲線超高設置出現增載和減載。

圖1 左輪垂向力最大值隨里程分布散點圖

圖2 左輪垂向力最大值隨曲率分布散點圖

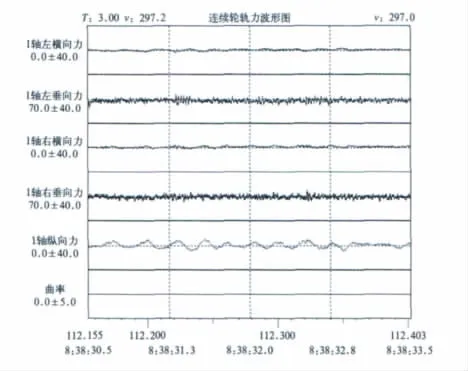

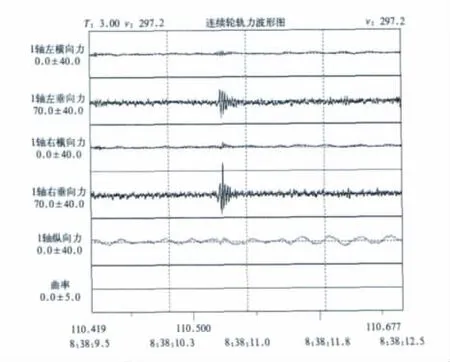

圖5和圖6為兩段直線工況下的輪軌力檢測波形圖,對比分析這兩個波形圖,正常情況下左輪和右輪的垂向力在靜輪重基礎上有大約±10kN的動態波動量,圖6中K110+523處左右輪均出現了較大的垂向力波動,右輪垂向力最大值達到了123.0kN,可以判斷該處軌道存在缺陷。在對軌道狀態進行評判時,關注重點應該是輪軌作用力在準靜態值基礎上的動態波動量。

圖3 右輪垂向力最大值隨里程分布散點圖

圖4 右輪垂向力最大值隨曲率分布散點圖

圖5 軌道狀態較好的輪軌力檢測波形圖

圖6 軌道局部存在缺陷的輪軌力檢測波形圖

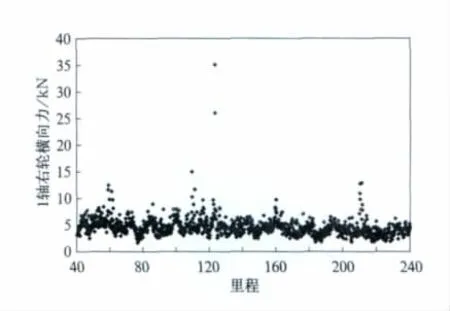

圖7和圖8分別為1軸左輪和右輪橫向力最大值隨里程分布散點圖,1軸左輪和右輪橫向力最大值主要分布在0~10kN之間,有個別值超出了10kN,左輪橫向力最大值30.1kN,右輪橫向力最大值35.1kN,超出10kN的地點主要為K61、K123、K211這3個車站的道岔區,從散點圖可以看出道岔區與其他區段相比輪軌力響應相對較差,道岔區應是高速鐵路需要重點關注的軌道區段。

圖7 左輪橫向力最大值隨里程分布散點圖

圖8 右輪橫向力最大值隨里程分布散點圖

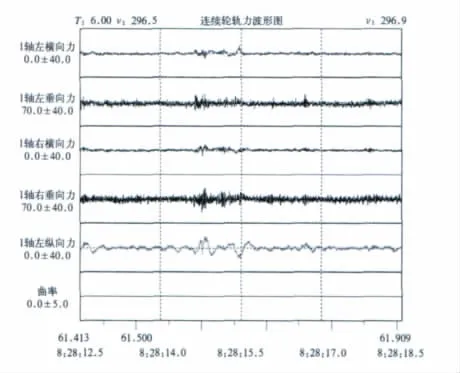

圖9和圖10為K61車站道岔區和K123車站道岔區的輪軌力檢測波形圖,對比分析這兩個波形圖,K61車站道岔區輪軌橫向力最大值僅為11.9kN,而K123車站道岔區的輪軌橫向力最大值達到了35.1kN。由于K61車站道岔和K123車站道岔的結構是一樣的,而且檢測列車通過速度相同,我們可以判斷K61車站道岔狀態要好于K123車站道岔。

圖9 道岔狀態相對較好的輪軌力檢測波形圖

圖10 道岔局部存在缺陷的輪軌力檢測波形圖

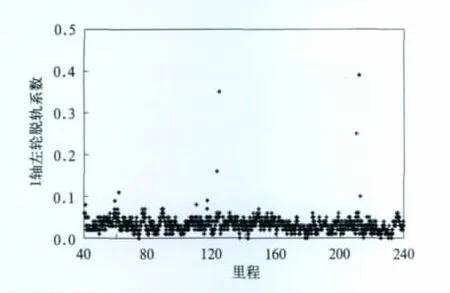

圖11 左輪脫軌系數最大值隨里程分布散點圖

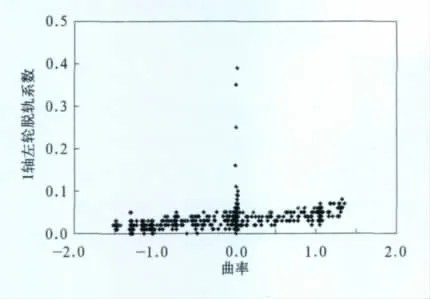

圖12 左輪脫軌系數最大值隨曲率分布散點圖

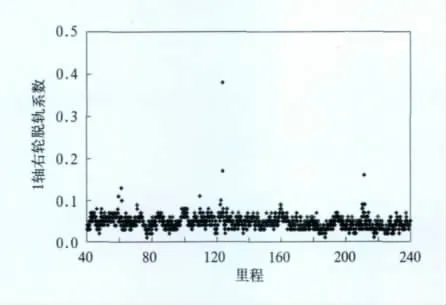

圖13 右輪脫軌系數最大值隨里程分布散點圖

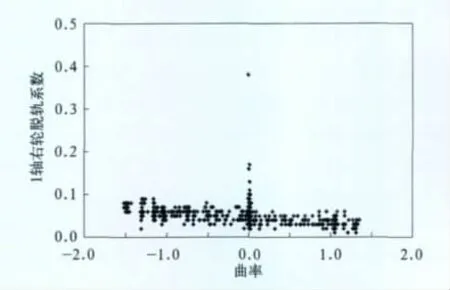

圖14 右輪脫軌系數最大值隨曲率分布散點圖

圖11和圖13分別為1軸左輪和右輪脫軌系數最大值隨里程分布散點圖,左輪和右輪脫軌系數主要分布在0.10以下,左輪脫軌系數最大值0.39,右輪脫軌系數最大值0.38,均出現在車站道岔區。圖12和圖14分別為1軸左輪和右輪脫軌系數最大值隨曲率分布散點圖。從圖11~圖14可以看出,就脫軌系數總體分布而言,高速鐵路運行安全性有較大裕量,但道岔區是高速鐵路安全運營的薄弱環節,應加強檢查和養護。

4 輪軌力軌檢評判方法

基于以上輪軌力檢測數據的分析,參考UIC518-2005《鐵道車輛的動力學性能—安全性能—軌道疲勞—乘坐質量試驗和認可方法》,初步提出一種輪軌力軌檢評判方法。

4.1 評判指標

安全性評判指標:脫軌系數、輪軸橫向力、輪重減載率;軌道疲勞評判指標:垂向力、橫向力、輪重增載率。所有評判指標的量值包括絕對量和動態量兩種:

(1)絕對量:脫軌系數、輪重減載率、輪軸橫向力、垂向力、橫向力和輪重增載率等指標經過低通濾波處理后的檢測值。

(2)動態量:脫軌系數、輪重減載率、輪軸橫向力、垂向力、橫向力和輪重增載率等指標經過低通濾波處理后的檢測值減去該指標的準靜態值得到該指標的動態量。

各指標的準靜態值主要反映了在理想軌道狀態下車輛自身的參數和動力學性能,例如直線工況下,垂向力的準靜態值為車輛的靜輪重;曲線工況下,各指標的準靜態值主要反映了該車輛通過一個理想曲線的動力學性能。各指標的動態量則主要反映了由軌道狀態所引起的隨機動態激擾。動態量的引入可以更準確地評價軌道狀態。

4.2 評判方法

按照距離劃分樣本,每200m一個樣本。

(1)基于對車輛運行安全性影響的評判方法

濾波:脫軌系數、輪重減載率和輪軸橫向力采用2m滑動平均。

絕對量:每個樣本統計脫軌系數、輪重減載率和輪軸橫向力等指標的絕對量最大值以及所有超出規定限度值的地點。限度值參照動力學現行標準,脫軌系數限度值為0.80,輪重減載率限度值為0.80,輪軸橫向力限度值為10+P0/3(P0為靜軸重)。

動態量:每個樣本統計脫軌系數、輪重減載率和輪軸橫向力等指標動態量的最大值以及所有超出規定限度值的地點。動態量限度值暫定為絕對量限度值的一半。

(2)基于對軌道疲勞壽命影響的評判方法

采樣率與濾波:輪軌力采樣間隔≤4cm,垂向力、橫向力和輪重增載率等指標采用截止頻率等效為40cm波長的低通濾波。

絕對量:每個樣本統計垂向力、橫向力和輪重增載率等指標絕對量的最大值以及所有超出規定限度值的地點。垂向力限度值暫定為160kN和90kN+靜輪重這兩個值的最小值,橫向力限度值暫定為60kN,輪重增載率限度值暫定為0.80。

動態量:每個樣本統計垂向力、橫向力和輪重增載率等指標動態量的最大值以及所有超出規定限度值的地點。垂向力動態量限度值暫定為45kN,橫向力動態量限度值暫定為30kN,輪重增載率動態量限度值暫定為0.40。

各項指標的絕對量的限度值主要參考了動力學標準,而各項指標的動態量由于是初次引入,限度值的設定不一定合適,需要結合實際運用情況調整。同時由于動態量不再區分直線和曲線工況,在使用初期可以對整條線路各指標的動態量檢測結果分布進行分析,整條線路檢測結果中動態量數值相對較大的地點可認定為線路狀態較差。

5 結束語

基于輪軌力測量的高速鐵路軌道檢測技術是一種全新的軌道狀態檢測方法,是對傳統幾何軌檢的有效補充和完善,該技術應作為高速鐵路軌道綜合檢測的重要組成部分,更多地投入到高速鐵路軌道檢測中,該技術的投入運用將更全面地評價高速鐵路軌道狀態,更有效地指導高速鐵路軌道日常養護維修,更好地保障高速鐵路的安全運營。

本文初步提出了一種基于輪軌力測量的高速鐵路軌道狀態評判方法,但該方法尚不成熟,需要在實際應用中繼續完善,尤其是關于評判限度值的設定,更需要進一步深入研究確定。

[1]王 瀾.各類軌道檢測方式的系統對比及關聯技術的研究[R].北京:中國鐵道科學研究院,2009.

[2]李 谷.輪軌力連續測量技術在軌道檢查中的應用[R].北京:中國鐵道科學研究院機車車輛研究所,2010.

[3]UIC CODE 518 3rd edition,October 2005.Testing and approval of railway vehicles from the point of view of their dynamic behaviour-Safety-Track fatigue-Ride quality[S].