96頭鋼軌打磨列車制造工藝過程研究

李海濱,孫 青

(北京二七軌道交通裝備公司,北京100072)

鋼軌打磨列車是在行駛中對鐵道線路鋼軌表面進行打磨作業的列車,可以修復鋼軌的波浪型磨耗、鋼軌肥邊、焊縫凹陷及魚鱗裂紋等缺陷,延長鋼軌壽命,減小列車行駛的輪軌間噪聲,增加乘客乘坐列車的舒適度,鋼軌打磨是保證列車運行安全性和平穩性的重要措施之一。在高速鐵路的定期打磨維修作業中,要求盡可能縮短占用線路的時間,需要打磨頭數量多、作業效率高的鋼軌打磨列車。

自2007年開始,北京二七軌道交通裝備公司引進世界上最先進的瑞士斯比諾國際公司的96頭鋼軌打磨列車技術,聯合設計、合作生產;首列車于2009年11月下線,完成出廠試驗后,進行了綜合性能型式試驗、動力學性能試驗,通過了鐵道部主持的出廠評審,滿足合同規定的各項技術要求和有關鐵道行業標準,交付用戶使用。同時,建立了能夠生產長大、先進、綜合維修性能的大型養路機械制造體系。

1 96頭鋼軌打磨列車的主要組成和技術性能參數

1.1 主要組成

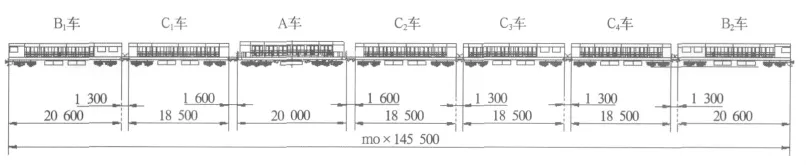

96頭鋼軌打磨列車由6節帶有打磨小車和裝有各種動力設備的作業車和1節牽引動力車組成固定編組的列車組成。兩端帶有司機室的稱為B1車、B2車,中間各節稱為C1~C4車,動力車稱為A車,依次排列為B1+C1+A+C2+C3+C4+B2。如圖1、圖2所示。

圖1 96頭鋼軌打磨列車總體布置圖

圖2 96頭鋼軌打磨列車作業

列車運行和打磨作業的主要部件有牽引動力裝置、牽引控制系統、列車制動系統、作業發電裝置、打磨控制系統、打磨裝置、液壓系統、氣動系統、集塵裝置、水系統、各車體鋼結構、司機室、轉向架、檢測裝置等。其中,打磨作業的主要執行部件是打磨裝置,共有12組打磨小車組成;每組打磨小車有8個打磨頭,在列車的每側分布各4個。打磨控制系統控制作業發電裝置、液壓和氣動系統,實現對打磨電機的升降、電機轉速、打磨砂輪對鋼軌的傾角、壓力和磨削量的調整,列車的行駛使打磨砂輪與鋼軌間形成進給運動。檢測裝置可對鋼軌的軌廓和波磨形狀進行檢測,供選擇打磨模式時參考。

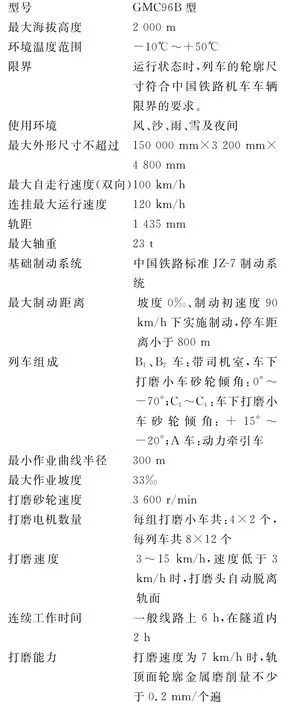

1.2 主要技術性能參數

2 制造工藝分析

2.1 制造技術特點

與內燃機車制造相比較,96頭鋼軌打磨列車的主要技術特點有:

(1)由1節動力車和6節作業車組成固定編組的打磨列車,單節組裝和部分調試后,進行列車調試,調試占用場地大,需要準備打磨鋼軌作業的調試線路。

(2)動力車是具有牽引列車運行和低恒速作業運行兩種模式的內燃機車,設有司機室,組裝后要進行機組發動和加載運轉、制動性能、走行部可靠性試驗,合格后加入列車編組進行整列車牽引和作業性能的調試試驗。

(3)作業車上機組部件組裝和實現各種功能的系統調試相結合。車架上部安裝打磨作業所需要的作業發電機組、液壓動力裝置、風源裝置、電氣柜和附屬的油箱、水箱等;車架下部吊掛安裝打磨小車和電氣系統布線、液壓系統布管,按照電氣、液壓、氣動、制動系統進行功能調試。

(4)B1和B2車的司機室、B1車工作間、B2車的生活間、C3車的材料間均為獨立的模塊,鋼結構、門窗和內部裝修、各種設備的安裝和油漆后,通過彈性連接安裝在車架上。各機組模塊可以與車架并行生產,大大縮短組裝周期。

(5)每節作業車車架下部吊掛2組打磨小車,打磨作業時落下,打磨小車的導輪支承在鋼軌上,作業后再脫離鋼軌回收到車架下部,打磨小車落下和回收時對車架中部形成較大的突變載荷,要求車架具有較大垂向承載能力和疲勞強度。

(6)列車采用JZ-7型機車制動機和F8型中繼閥為核心組成制動系統,在單節組裝和試驗的基礎上,再進行整列車的制動系統試驗。

(7)在每節車輛上要裝配制動系統管路、水系統管路、氣動系統和高壓液壓系統管路,各種管路布置合理、通暢、密封、清潔、牢固。要設立專用的液壓和氣動閥件清洗、閥塊組裝、管路預制施工區及液壓管路清洗、氣動管路和水管路壓力測試設備。

(8)列車的牽引控制、打磨作業控制系統和列車運行監控裝置、視頻系統、內部通信系統、電氣系統的動力傳輸線纜和控制線分別布置在車體上部,通過電氣柜后引入車架上、下的機組。傳感器安裝在適當位置上,要保證安裝可靠,許多傳感器提供的信號共享,通過協議實現對列車牽引、打磨作業和制動系統的綜合控制。

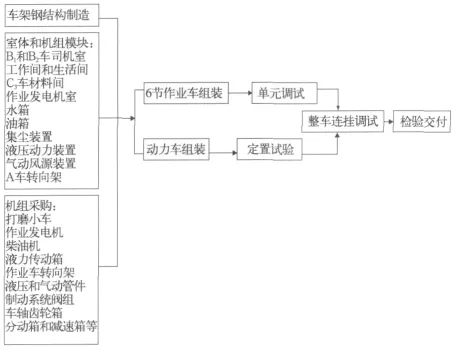

2.2 主要制造工藝流程

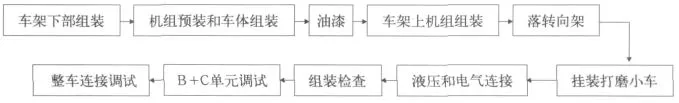

如圖3所示。從工藝流程圖中可以看出,96頭鋼軌打磨列車是高度系統集成制造的產品,制造過程中各部件采購周期最長的打磨小車、柴油機、液力傳動箱和液壓件等。以技術協議確定部件的技術接口和技術性能指標,通過臺架出廠試驗合格后加入總組裝;組裝和調試過程的生產周期是整個產品制造和交付周期的關鍵,也是控制生產資金用量和提高資金周轉率的關鍵。

圖3 主要工藝流程圖

2.3 制造基礎設施和資源準備

在內燃機車、電力機車制造基礎設施的基礎上,要增加整列車組裝、調試的基礎設施和針對打磨列車技術特點制造設備。技術改造的重點為總組裝廠房和設備、列車調試和試驗線、大型鋼結構制造、倉儲物流設施。

新建大型養路機械組裝分廠。設有組裝臺位可以進行車架下部配管、車架上部機組預裝配、總組裝、落車及車架下部機組部件安裝和單元調試臺位,電氣線路施工區、液壓施工區、氣動管路施工區;在組裝臺位上配置液壓制管、清洗、液壓調試設備等;在制動系統制造中增加車輛單機試驗器。在整車調試方面,有動力車定置運行試驗臺,在單元調試或整車調試區域,要配置與車組長度相同、照明條件好的地溝,建設打磨列車試驗線路,配置稱重、限界檢查、淋雨試驗裝置等。從而建立起生產制造技術體系。

3 關鍵工藝過程的技術措施

3.1 采購

總體結構設計中將各部件充分地設計為模塊化結構,可以用采購和物流組織的方式完成模塊部件的制造。主要分為3種,一是在現有的機車車輛機組或部件基礎上集成新的功能結構部分,產生96頭打磨列車專用的部件,如作業風源裝置、作業車轉向架等;二是定型部件,如CAT3512B型柴油機、L520rzU2型傳動箱、X910UC型作業發電機組、P135型輔助發電機組、液壓傳動系統泵、馬達和閥件等;三是原材和標準件、管件等。

采用機車車輛使用成熟的TSA-3.0AR型電動螺桿式空氣壓縮機和交流電機組(AC440V、60Hz)、雙塔式吸附空氣干燥、多級濾清過濾器、儲氣罐及閥件和管路進行集成,制造打磨列車用TSAG-3.0AR型作業風源裝置,額定排量為3.0m3/min,向打磨作業裝置提供兩路0.50m3/min、額定壓力為750kPa和一路0.50 m3/min、額定壓力為1MPa的清潔風源,用于打磨小車等作業輔助系統裝置的執行及控制機構供風、集塵裝置的過濾器反吹供風。風源裝置集成為一個整體機組,進行機組出廠臺架試驗。

在采購中首先要明確技術接口和功能要求、主要技術指標和臺架試驗方法,形成采購技術規范。

3.2 車架鋼結構制造

將鋼結構分為厚板車架和構架高強度承載類鋼結構、中厚板油箱和水箱容器類鋼結構、薄板室體類鋼結構,分類安排制造區域、焊接設備和相應資質的人員,提高各類鋼結構的焊接質量。車架焊接人員要具備EN287-1焊接標準認證資質。

主車架長22m,寬3.1m,由工字鋼和槽鋼拼焊成邊梁,兩端是牽引梁,中間有支承轉向架心盤和旁承的2根旁承梁和數根支承上部各機組質量的橫梁、加強梁組成框架結構,具有足夠的結構強度和剛度。

車架組裝時,以兩根旁承梁上的上心盤安裝中心向兩端牽引梁中心延伸作為車架的中心線,各橫梁及加強梁中心線標記對正,兩側邊梁向橫梁壓緊,完成焊前裝配,即保證了車架寬度尺寸,也保證了橫梁與邊梁之間的焊接間隙,車架組裝后在轉臺上進行焊接,保證各焊縫都在水平方向施焊,提高焊接質量。

主車架承載上部安裝的設備和車架下部吊掛打磨小車等設備的質量。車架結構強度及撓度標準參照TB/T 1335-1996《鐵道車輛強度設計及試驗鑒定規范》的相關規定,根據主車架結構型式和尺寸、材料許用極限、載荷型式(集中/均布)計算主車架應預制的初始上撓度值,并通過試驗最終確定,滿足車架承載的要求和適應長期應用后的變化;車架焊接后,在專用的臺位上,預制出主車架的上撓度。

3.3 制動系統制造

96頭鋼軌打磨列車的制動系統采用分布式布置形式。風源裝置采用兩組機車上常用的TSA-1.3型螺桿式空氣壓縮機和空氣干燥器,安裝在動力車上,成為制動風源模塊組。在列車兩端的B1、B2司機室安裝JZ-7型空氣制動機;在各節作業車和動力車車架下部安裝F8型分配閥及工作風缸、副風缸、相關閥件;制動缸安裝在轉向架上;管路系統將風源、制動機和閥組連接在一起。

制動系統管路全部采用無縫不銹鋼管、管接頭,全部采用錐管螺紋連接,現場制管、安裝。為保證管路清潔度,采用管路打飛彈裝置,管路預制用飛彈通過清理、清潔。每節作業車管路組裝后,都進行了壓力密封試驗,充風壓力1.6MPa,保壓5min,檢查泄漏,確定密封。

按照鐵道部《車輛制動裝置檢修細則》2的規定,凡新造車、修理制動機發生故障的車輛以及經過制動檢查或其以上修程的車輛,都要用單車試驗器進行試驗。采用WD-2型單車試驗器,進行制動管泄漏試驗、全車泄漏試驗、制動和緩解感度試驗、制動安定試驗、階段緩解試驗、緊急制動試驗和總風管泄漏試驗,試驗后可以存儲試驗數據。

單節車輛分別進行單車空氣制動試驗合格后,進行整列車的連掛和性能檢測,達到制動系統各項性能要求。在出廠試驗中進行整列車制動系統檢驗并記錄,達到合同和技術標準規定的要求。

3.4 動力車組裝和定置試驗

動力車按照內燃機車的制造技術規范和方法完成總組裝,要通過整機加載牽引運行試驗進行系統調試,首臺樣機研制中要驗證設計方案的正確性;考核動力機組的總組裝質量和走行部的可靠性。

鋼軌打磨列車的牽引動力車(A車)位于整列車的中部,設有司機室,無法單獨操縱運行;制造移動式機車操縱臺,與動力車上電氣柜控制線路連接,可以控制動力車上的柴油機啟動、液力傳動箱充排油牽引運行和減載停車等;在定置試驗和調試時安裝在動力車上進行操縱。

將動力車試驗、驗收分解為成兩部分。一是組裝完成后由內燃機車連掛動力車,在企業內部線路上進行地面牽引動車試驗,主要試驗驗證制動系統、電氣控制系統的組裝質量和可靠性,為定置牽引運行試驗做基礎。制定“地面試驗技術條件”,安排試驗的項目、提出技術要求。二是利用內燃機車定置試驗臺進行定置牽引運行試驗,制定“定置試驗技術條件”,安排試驗項目、提出技術要求加以記錄。

改造內燃機車定置試驗臺,進行動力車的牽引運行試驗,如圖4所示。試驗臺下部有兩組3軸測力輪對組對應被試驗機車轉向架,動力車上的柴油機—液力傳動機組發出的功率由測力輪對吸收后轉變為干電阻熱量散發出去。動力車兩轉向架中心距為13 300mm,車鉤中心線距離為22 000mm,C-C 3軸轉向架軸距為1 850 mm。調整定置試驗臺測力輪對組的軸距,可以滿足動力車轉向架軸距的要求。由于兩轉向架中心距比一般東風7系列內燃車機中心距9 980~10 160mm長約3 320~3 140mm,試驗臺無法滿足整車落座在兩組測力輪對組上進行試驗的要求,根據動力車對稱布置兩組CAT3512B型柴油機和L520rzU2型液力傳動箱、萬向軸、轉向架及冷卻裝置的特點,采用以每組動力傳動系統、轉向架驅動一組測力輪對組,分別進行試驗;改造定置試驗臺兩端的牽引固定裝置,滿足與A車兩端的牽引桿連接和固定要求。

圖4 動力車定置試驗

首臺動力車完成總組裝后進入定置試驗臺。試驗時,使動力車的柴油機對液力傳動箱的輸入功率在1 250kW,模擬機車線路上長距離運行,在兩個運行方向以100km/h速度分別連續運行50km,以速度作為試驗記錄點,在對應的牽引力下運行。連續運行停機后,立即測量軸溫和有關機組溫度,考核走行部的可靠性。試驗時,柴油機發出的功率沿著兩條路徑傳遞,一是沿牽引路徑傳遞,由柴油機—液力傳動箱—傳動油在變矩器葉輪內的傳遞—車軸齒輪箱-輪對—測力輪對組—干電阻箱散熱;二是主要沿散熱路徑傳遞,由柴油機—液力傳動箱—傳動油熱量—A車冷卻裝置散熱。可以考核各部分機組的工作狀態和組裝質量。

3.5 作業車組裝

作業車的組裝調試工藝流程如圖5所示。

6節作業車中,在C1、C2、C3、C4車上安裝有作業發電機組和相應的油箱,以B1+C1、C2+C3、C4+B2車各為一個動力機組較完整的單元,單獨調試和確認各機組的啟動、停機、安全裝置、打磨小車升降和打磨電機啟停等功能,再與動力車一起進行整車連接調試。在調試人員、設備、生產場地有限的情況下,每個單元的調試周期決定生產周期,以此為依據安排組裝生產周期和配置資源。

打磨小車掛在車架下部,首列車的組裝需要摸索車架預制撓度和安裝機組后的變化,對打磨小車提升油缸長度、打磨小車升降與集塵裝置吸風口連接波紋管長度以及車架支承在轉向架旁承上的高度調整等工藝參數,確定組裝批量、組裝技術方案和工藝數據。

圖5 作業車組裝流程

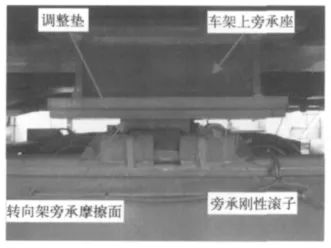

以車架落車在轉向架上的調整為例。作業車轉向架與主車架之間用球面心盤作為主支承,旁承輔助承載。轉向架的上心盤與車架枕梁的上心盤安裝面法蘭定位后用螺栓連接,再落入轉向架下心盤的內球面中。整車落在轉向架上后,為保證車架兩端的車鉤高度符合列車的整體要求,如圖6所示,要測量車架上兩處枕梁的上心盤安裝平面和兩個轉向架上心盤平面的高度差,通過對車架圖紙的分析和對相關零部件尺寸鏈的分析,計算在車架上心盤安裝平面和轉向架上心盤平面之間調整墊的高度,加墊(最大為6mm)調整后滿足兩端車鉤高度的要求;同時,要測量車架兩側的上旁承座磨耗板平面和轉向架上的旁承摩耗面的高度,用調整墊(最大為12mm)調整一致;旁承剛性滾子與車架上旁承座磨耗板平面之間距離要保證在工作狀態下為(8±1)mm(初始狀態為20+0.5-1mm)。每個轉向架兩側的旁承剛性滾子安裝方向相反,在整列車同側的剛性滾子安裝方向相同。

圖6 車架和轉向架旁承

3.6 調試和出廠試驗

3.6.1 B1+C1單元的調試

按供電方式分為兩個階段。一是外部供電調試,用380VAC電源接入B1車上的外接電源插座,分別進行作業發電機組、集塵裝置、液壓動力裝置、作業風源裝置等各機組的啟動、空載運轉測試、停機、水箱加熱和液位計動作、打磨小車升降控制及安全保護功能測試和調整。二是啟動作業車上的作業發電機組供電調試,檢驗作業發電機組本地啟動及司機室控制啟動功能,逐漸增加全部負載,檢驗作業發電機組負載能力;同時,檢查和調整司機室內作業操作臺顯示屏內各功能顯示狀態。各機組調試工作正常后,分別進行電—氣動系統、電—液壓系統、電—水系統和打磨小車動作調試。

液壓系統要在調試前進行管路清洗,采用專用打磨小車液壓沖洗設備,每個打磨小車沖洗時間不得低于2.5h。

3.6.2 整車連接調試

各節車輛與動力車輛編組到一起,進行連接,安裝車輛之間的剛性連接桿,連接上部電氣插頭和下部風管、水管路。以調試動力車與作業車之間各系統的協調工作,測試動力車與B1、B2作業車司機室控制面板之間的連接與功能控制,分別在B1、B2車的司機室控制動力車輔助發電機組供電,控制柴油機啟停和調速、列車換向、傳動箱的充排油、牽引和作業兩種工況的轉換控制、低恒速控制等;進行列車視頻系統、內部通訊系統、火災報警系統、監控裝置等調試。之后,進行列車作業系統控制軟件調試,在列車靜止狀態下檢查打磨小車及作業控制系統軟件各功能是否正確。

3.6.3 線路運行調試

在專用試驗線進行打磨作業,對列車牽引運行性能、制動性能等進行調試。測試低恒速走行速度標定情況,在3~15km/h的范圍內選取試驗速度點來檢查恒速的精度。進行列車持續運行考核,列車在限速范圍內持續運行100km,檢查列車各轉向架軸溫是否保持在正常范圍。進行打磨作業系統調試,在列車低恒速走行狀態下分別在兩個司機室作業控制面板上進行打磨小車動作測試、標定列車打磨開始和結束的定位點、檢查和確認列車各種故障狀態下報警功能和緊急停機按鈕的動作。

3.6.4 出廠試驗

根據合同中的驗收標準和項目,編制出廠試驗大綱對相關試驗項目進行記錄。列車完成調試后,由鐵道部駐廠驗收室和用戶代表參加,按照試驗大綱,逐項記錄測試數據,滿足試驗大綱中規定的技術要求,經驗收確認后,進行出廠交付。

3.7 型式試驗

根據合同要求和中國鐵路行業標準,由鐵道部產品質量監督檢驗中心、中國鐵道科學研究院機車車輛研究所對首列96頭鋼軌打磨列車進行型式試驗,對產品的總體性能和機組、部件裝車性能進行全面測試。

3.7.1 綜合性能試驗

根據合同規定的驗收標準和項目、TB/T 2479.1-1993《線路機械通用試驗方法整機結構和運行性能試驗》、TB/T 2479.2-1993《線路機械試驗方法—系統性能試驗》,編制試驗大綱后報鐵道部批準,組織實施。

試驗主要檢驗實現打磨作業功能的作業風源裝置、液壓裝置、集塵裝置的動作和功能;檢驗打磨小車動作、打磨頭升降和傾斜控制性能;在7km/h作業速度打磨后,使用粗糙度計檢查鋼軌表面粗糙度的最大值為2.324μm,滿足合同中“打磨后能夠實現鋼軌粗糙度<10μm”的要求。進行列車運行和制動性能試驗,在90 km/h初速度時實施緊急制動,停車后測量緊急制動距離為610m,滿足不大于800m的要求。

3.7.2 動力學試驗

由中國鐵道科學研究院機車車輛研究所主持,在北京鐵路局的安排下,于2009年12月16日至2010年1月13日在北京鐵路局管內京承線雙橋—洞廟河、京沈線雙橋—唐山北區段對96頭鋼軌打磨列車進行了動力學試驗。試驗表明,96頭鋼軌打磨列車在132km/h范圍內,運行穩定性、平穩性等項指標均符合GB/T 17426-1998《鐵道特種車輛和軌行機械動力學性能評定及試驗方法》的規定,能滿足120km/h連掛運行的穩定性和平穩性要求。

4 結束語

(1)通過對96頭鋼軌打磨列車主要技術要求和結構分析,提出的研制鋼軌打磨列車的制造技術特點和主要工藝流程,有效地指導了制造基礎設施建設的技術改造和各種制造資源的準備,用于指導采購和物流、生產計劃和質量計劃的制訂和組織實施。

(2)96頭鋼軌打磨列車是固定編組并可自運行的列車,安裝有打磨作業機械、配套動力機組和電氣、液壓、氣動系統,實現列車對鋼軌打磨作業功能,采用分節組裝、單元調試與系統制造技術相結合,通過首列鋼軌打磨列車的研制,建立起生產制造體系。

(3)提出部分典型的關鍵工藝流程和制造方式應用于96頭鋼軌打磨列車制造,經過了試驗驗證是有效地,樣機研制后通過了出廠試驗、型式試驗,達到了合同和技術標準的要求。

[1]TB/T 1335-1996.鐵道車輛強度設計及試驗鑒定規范[S].北京:中國鐵道出版社,1996.

[2]宋惠京.TB/T 2479.1-1993.線路機械通用試驗方法 整機結構和運行性能試驗[S].北京:中國鐵道出版社,1993.

[3]陸亦群.TB/T 2479.2-1993.線路機械試驗方法 系統性能試驗[S].北京:中國鐵道出版社,1993.

[4]崔銀鳳.GB/T 17426-1998.鐵道特種車輛和軌行機械動力學性能評定及試驗方法[S].北京:中國標準出版社,1998.