列車微控試風與尾部試風監控系統合并的建議

林文鋒

(南寧鐵路安監辦駐南寧南車輛段驗收室,工程師,廣西 南寧 530033)

列車空氣制動性能試驗(簡稱試風)是檢查列車空氣制動性能的優劣,保證行車安全的最重要檢查內容之一。目前,全路各主要列檢作業場,基本都采用微機控制列車試驗系統進行試驗作業,并同時使用列車尾部試風監測系統采集列車尾部壓力,作為判斷列車空氣制動性能的依據。但是由于各種原因,列車微控試風和列車尾部試風監測分別采用了2套不同的系統,造成列檢值班室設備繁多,列檢值班員分別操作和輸入數據,增加了工作量,也造成風壓數據采集的不同步。因此,如何將這2套系統進行整合升級,充分發揮各自的優點,已成為工程技術人員有必要研究的課題。

1 各系統的工作原理和優缺點

1.1 微機控制列車試風系統 目前,南寧南車輛段大多列檢作業場試風作業使用的微機控制列車試風系統,由黃石邦柯科技有限公司研制。原理是計算機系統通過向電磁閥發送動作指令進行控制,改變壓力空氣通路來實現列車制動和緩解等各個動作,通過壓力傳感器采集風壓信號并形成試風記錄。該系統由檢車員使用遙控對講機對系統進行試風操控,無需專門人員使用手動列車試驗器,方便了檢車員進行列車試驗作業。不足之處在于系統記錄的是單個風壓數據,對時間數據記錄不精確,因而列車試驗過程不是連續性的記錄,作為證明列車空氣制動性能優劣的證據不夠嚴密,可信度不高(這也是鐵道部要求上馬列車試風監控系統的重要原因之一)。同時,該系統無法通過計算機顯示器直觀了解正在進行試驗的列車車次和股道,無法通過試驗記錄分析列車試驗設備存在的充、排風緩慢等問題。另外,由于系統不能通過計算機鼠標操作,只能通過無線遙控系統操作,因遙控系統較高的故障率,而經常影響整個試風系統的使用。

1.2 列車尾部試風監控系統 南寧南車輛段使用的列車試風監控系統(簡稱監測系統),由上海同輛技術有限公司研制。該系統的原理是使用無線風壓監測儀檢測列車尾部的制動空氣壓力,并將壓力信號傳遞到監測系統主機,在時間/壓力坐標系繪制壓力曲線,根據曲線走向判斷列車試風作業情況。優點是可以直觀地觀察正在進行試驗的列車車次、股道、列車性質、編組輛數和實時風壓等。不足在于只記錄壓力數值,不與試驗控制系統形成反饋,無法記錄試風作業時向電磁閥發送動作指令的具體時間,不能通過顯示器觀察和記錄該車次所使用的試風通路,以及比較同一個時刻點列車前后端風壓的差異。因而無法通過試風記錄分析列車試驗設備存在的通徑阻塞或管路泄漏造成的充風緩慢等問題。并且由于2個系統分別用不同的計算機控制,因而對同一列車進行試風作業時,值班員需要在2臺計算機上分別輸入車次、輛數等重復的內容。

2 系統合并升級的可行性

2.1 硬件能力 微機控制試風系統硬件采用英特爾586主機和PLC可編程控制器,經過10多年的運用考驗,技術比較成熟可靠。列車尾部試風監測系統采用奔騰4主機,在處理數據的能力上完全可以滿足2套系統合并的需要。

2.2 軟件系統 微機控制試風系統記錄了試風通路、試風壓力、減壓量、保壓時間等單個數據信息,數據量很小。而列車尾部試風監測系統的記錄則包括作業股道、作業小組等信息,試驗過程每秒鐘記錄2個風壓數值,記錄連續。以監測系統為基礎并進行升級,把控制系統的數據整合進來,相對于原有的數據信息量增加不多。軟件整合只需要2個系統的廠家開放各自源代碼和數據接口,對控制程序稍作升級處理,系統合并升級具有很強的可行性。

3 系統合并升級的設計方案

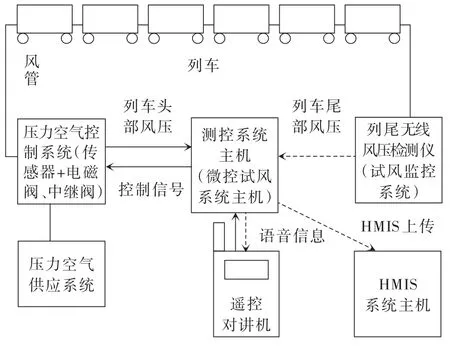

列車微控試風與尾部試風監控系統合并,不妨把合并后的系統稱為列車試風測控系統(簡稱測控系統)。測控系統結構如圖3所示。

圖1 升級后的系統結構圖

圖中實線表示壓力空氣通路,箭頭表示信息傳遞方向;虛線箭頭表示合并后信息傳遞方向(括號內文字表示合并前的系統組成)。合并前2個系統互不相干,沒有信息傳遞的通道,數據不能共享,系統構成重復。而合并后原試風系統和檢測系統主機合二為一,可同時接受列車試驗器和列車尾部的風壓信號,并實現數據共享和功能互補,系統構成相對簡單。

3.1 合并系統主機 通過可編程控制器控制壓力空氣系統電磁閥的動作,以實現列車試風作業各項試驗項目。主機系統同時接收列尾無線風壓監控儀發送的壓力信號,并采集列車試驗器機房壓力傳感器的壓力信號,在時間/壓力坐標系上,分別繪制列車試驗器處和列車尾部的2條壓力變化曲線,方便直觀地觀察列車首尾兩端實時風壓。

3.2 升級系統控制軟件 以試風監控系統的操作界面為基礎,值班員在試風作業前輸入列車的車次、性質、輛數、作業股道等信息后,增加試風使用的管路編號和作業組的信息,方便系統識別應采集的壓力傳感器信號,以及可編程控制器該向哪個電磁閥發送動作指令。

3.3 增加鼠標控制程序 由于值班員可以直接在監控微機上觀察列尾無線風壓檢測儀發送回來的列車風壓,在保留遙控對講機操控試風系統的基礎上,增加鼠標控制程序,由值班員使用鼠標點擊對話框,操控試風作業。計算機系統記錄向電磁閥發出各項試驗的開始和終止指令的時間,同時向作業現場對講機發出試風語音信息,提示檢車員觀察車輛制動缸活塞行程作業。鼠標操控較低的故障率和良好的配件互換性,可保證整個試風系統的正常應用。

3.4 與鐵路貨車檢修HMIS系統連接 直接采用試風信息的列車車次、輛數、作業組、作業股道等信息,轉換成HMIS數據上傳數據庫,形成“車統-14”,減少重復工作,減輕值班員負擔,提高“車統-14”數據的準確性。

4 系統合并升級的優越性

系統合并升級后,不僅能夠簡化值班室行車設備,減少值班員重復性工作,更重要的可實現數據共享,提高列車試風數據的準確性。

4.1 實現系統數據共享 通過數據分析實現設備性能的自檢和互控,提高了設備的智能化程度。例如某1個試風通路經常出現充風速度較慢或者泄漏超標等問題時,一般不是列車本身的問題,往往是由于列車試驗設備的故障引起,如管路泄漏、電磁閥有污物堵塞或者開閉不到位等。由于升級后增加試風通路等信息,系統可以通過對試驗記錄的統計分析中找到規律并提示設備檢修。再如列車如果經較長時間的保壓,列車兩端的壓力仍存在較大差異,那么可能至少有一個壓力值不準確,壓力傳感器產生了漂移,系統可提示需要對傳感器進行標定,從而確保檢測數據的準確性。還可通過統計列車編組數量對列車兩端壓力差的影響,分析列車長度與制動波速的關系等等。

4.2 提高列車試風數據的準確性和嚴密性 列車首尾部的風壓同時記錄,可以直觀地記錄列車制動后尾部何時產生制動作用的時間,解決了長大貨物列車由于制動波速導致列車兩端制動作用不同步的問題,對保證列車運行安全有著積極的意義。

5 結束語

這2個系統的整合在技術上具有很強的可操作性,所需要的投入不高,但系統的功能可得到較大提升,不但可完成列車試風工作原有的全部內容,并在此基礎上實現更多的功能。同時設備更精簡,避免重復投資,減少工作人員的重復勞動,更能實現數據的共享和設備的互控。隨著列車的提速重載,車輛運行安全壓力越來越大,車輛檢修各項數據要求更高,各類項安全監測和試驗設備越來越多,但是很多工作的內容都比較近似,原有的一些設備如果能夠整合并實現數據共享,將為提高鐵路運輸安全保障能力帶來很大的好處。