鉬合金表面MoSi2涂層的制備工藝和形成機理

李鵬飛,范景蓮,成會朝,田家敏,成創功

(中南大學 粉末冶金國家重點實驗室,湖南 長沙,410083)

鉬及鉬合金具有低的熱膨脹系數、較高的硬度和高溫強度,廣泛應用于電工電子、儀器儀表、國防軍工和航空航天等領域[1?3]。但鉬及鉬合金在空氣中400℃以上便開始形成氧化物,造成性能的下降;高于750℃時氧化物揮發,并隨著溫度升高,氧化加劇,形成白色煙霧狀 MoO3,使得鉬及鉬合金在高溫領域的應用受到限制[4?5]。目前國內外學者主要是采用硅化物涂層、鋁化物涂層和硼化物涂層等涂層體系[6?8],使得鉬及鉬合金具備抗氧化性能。美國和日本等系統地研究了MoSi2的氧化行為,發現MoSi2涂層較其他類型涂層在1 000~1 500 ℃具有更好的高溫抗氧化性能[9?11],是航空航天和核工業等高科技領域苛刻環境下服役零部件的重要涂層材料之一。硅化物涂層可以通過包埋滲硅、料漿熔燒和化學氣相沉積等方法制備,其中包埋滲硅法較其他方法具有工藝簡單,對設備要求低,不受樣品形狀限制等優點[11?12]。目前國內外沒有對包埋滲硅法中粉料成分和粒度等因素對制備MoSi2涂層影響的相關報道。因此,本文作者在氫氣氣氛中,采用包埋滲硅法在鉬合金表面制備MoSi2涂層,研究粉料成分、粒度和反應時間等因素對涂層厚度的影響,并通過熱力學計算和動力學分析研究MoSi2涂層的形成機理。

1 實驗方法

采用粉末冶金方法制備出長×寬×高為38 mm×5 mm×5 mm的鉬合金樣品。首先利用砂紙對樣品打磨拋光,然后酒精清洗干凈烘干后用精密電子天平對樣品稱重,制備出涂層基體。將粉料按一定的比例均勻混合,裝入干凈的剛玉坩堝,并將鉬合金基體埋入粉料;最后把坩堝密封,置于1 200 ℃下的氫氣氣氛鉬絲爐中進行包埋滲硅。

采用捷克NOVA TM NanoSEM230超高分辨率場發射掃描電鏡對涂層厚度進行分析,利用背散射電子成像和線掃描分析涂層中的相分布和成分變化;采用日產JEOL公司的JSM?5600LV型掃描電鏡對涂層的表面形貌和顯微組織進行檢測分析,并利用 EDX對涂層進行成分分析;采用日產3014?2Z型X線衍射儀對樣品表面進行物相分析。

2 結果與討論

2.1 粉料成分對涂層厚度的影響

2.1.1 硅粉含量對涂層厚度的影響

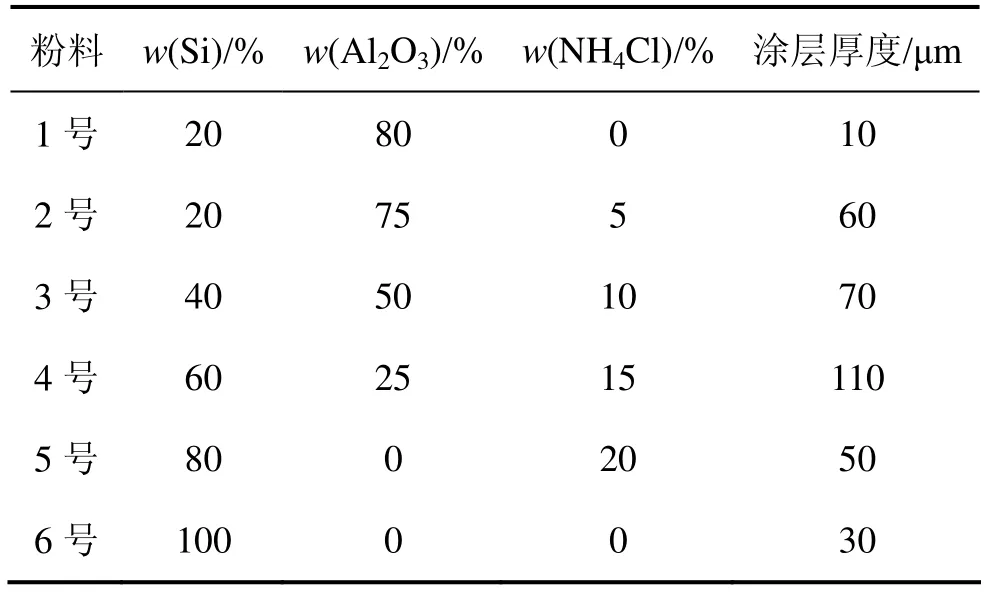

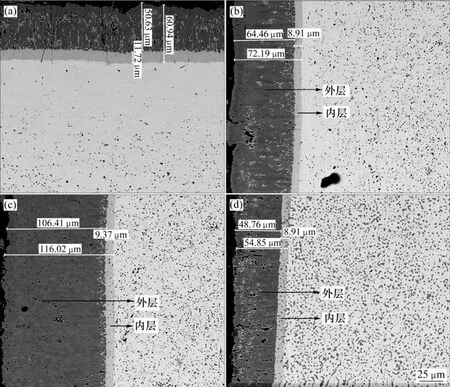

表1所示為不同成分粉料包埋滲硅15 h后制備出涂層厚度的數據。1號和 2號粉料比較,添加少量NH4Cl后,涂層厚度有較大幅度增長,說明NH4Cl能起到好的活化作用,促進了涂層的形成;隨著硅粉和NH4Cl含量的增加,涂層厚度先增加后降低,說明活化劑和硅粉的量存在最優值;當粉料中只有硅粉時,涂層較薄。圖1所示為不同成分粉料制備出涂層截面的BSE圖。涂層分為2層,外層厚度隨著粉料的變化而變化,內層厚度基本不變;硅粉含量為60%時,涂層較為致密,涂層中基本沒有孔洞和裂紋等缺陷,并且厚度達到116 μm。

表1 不同成分粉料制備出涂層的厚度Table 1 Thickness of coating prepared by different contents of powders

圖1 不同成分粉料制備出涂層截面的BSE圖Fig.1 Cross-sectional BSE image of coating prepared by different powders

2.1.2 催化劑含量對涂層厚度的影響

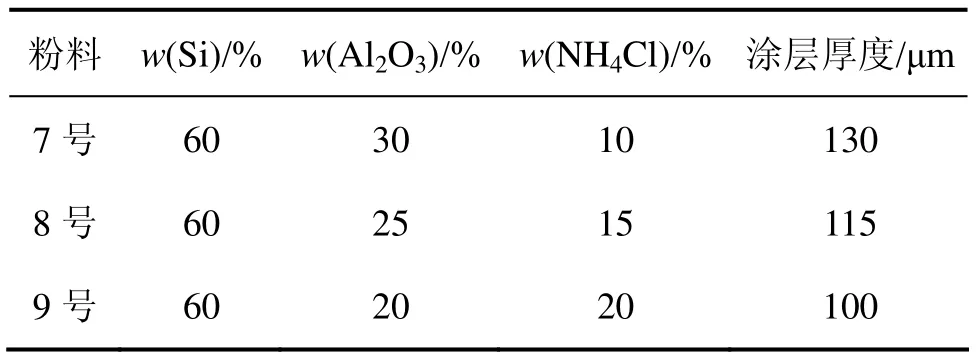

表2所示為質量分數為60%Si粉和不同催化劑含量粉料經過15 h高溫滲硅后涂層厚度的數據表。隨著NH4Cl活化劑含量的降低,涂層厚度緩慢增加;活化劑添加量為10%時涂層厚度達到130 μm,說明活化劑含量為10%時,能夠滿足粉料中活化作用的需要。

表2 不同催化劑含量粉料制備出涂層的厚度Table 2 Thickness of coatings prepared by different contents of catalyst

2.2 硅粉粒度對涂層厚度的影響

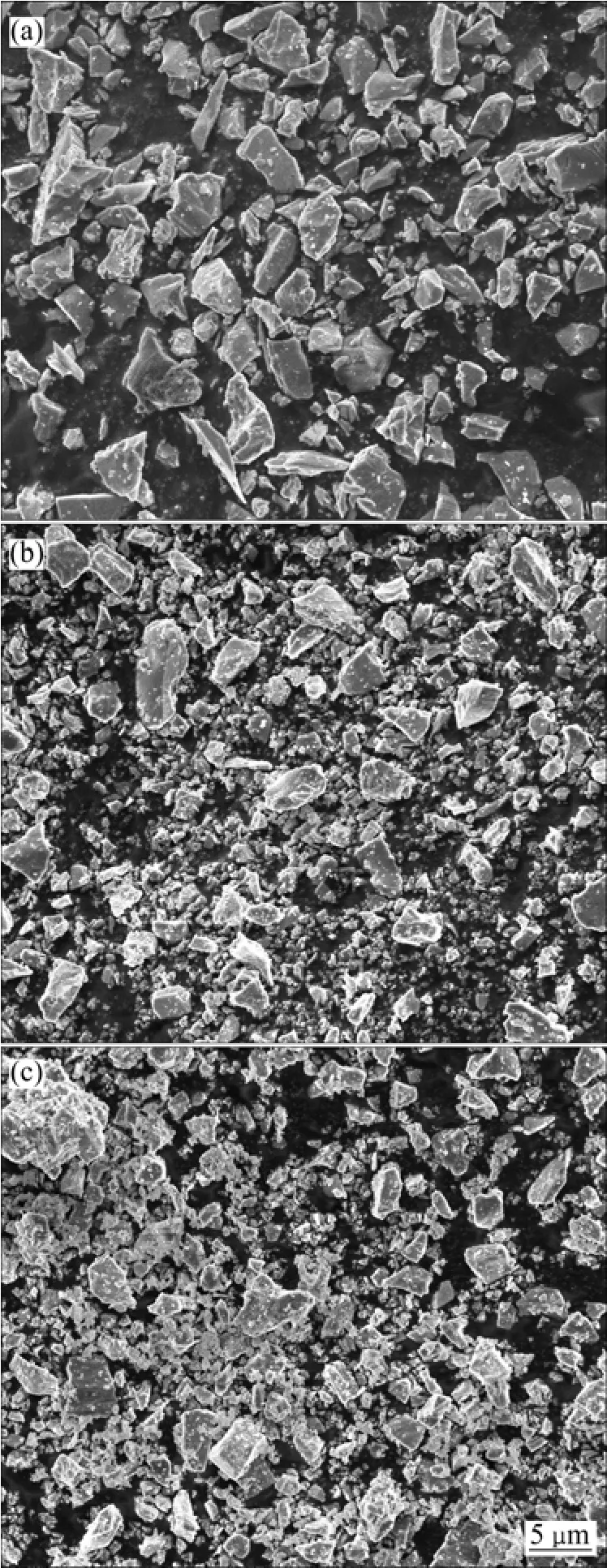

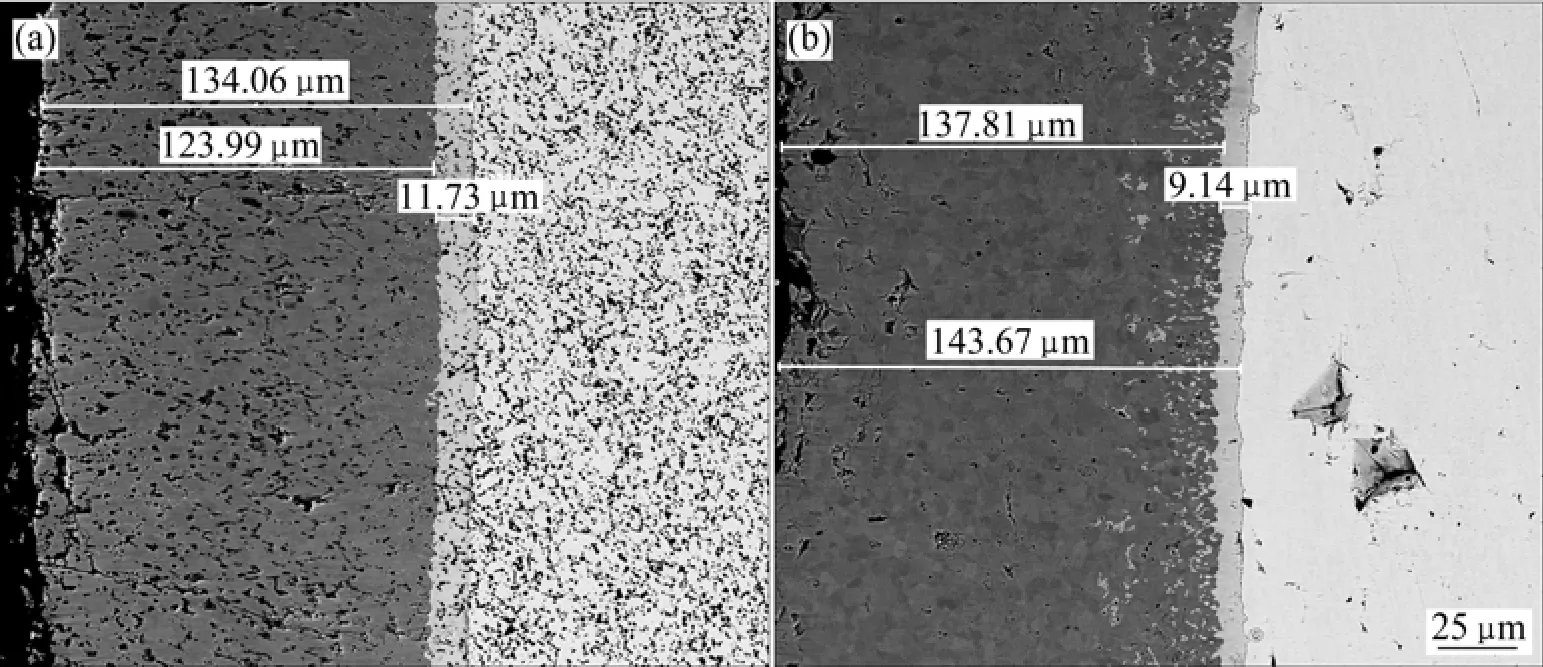

采用高能球磨對硅粉進行細化,制備出不同粒度的硅粉,研究硅粉粒度對涂層厚度的影響。分別對原始硅粉球磨15 h和30 h,然后采用7號粉料的比例,制備出均勻的粉料;在相同條件下包埋滲硅15 h后制備出涂層。圖2所示為經不同球磨時間后硅粉的SEM圖。原始粉末粒徑在7~8 μm,有較少細顆粒粉末;經過15 h球磨后,粒徑在5~6 μm,細顆粒粉末增多;經過30 h球磨后,粒徑在3~4 μm,細顆粒粉末更多,并且粉末粒度趨于一致。圖3所示為不同粒度硅粉粉料制備涂層截面的BSE圖。隨著球磨時間延長,硅粉粒度變小,制備的涂層厚度增加;并且涂層均勻致密,基本沒有裂紋和空洞等缺陷。

2.3 涂層形成機理

2.3.1 MoSi2涂層形成的熱力學分析

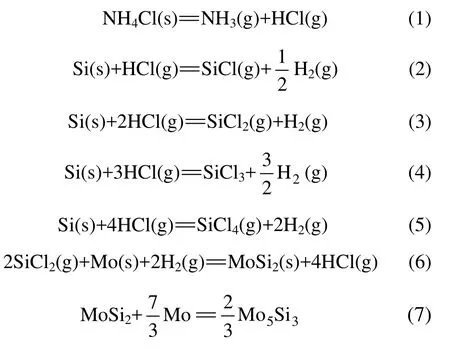

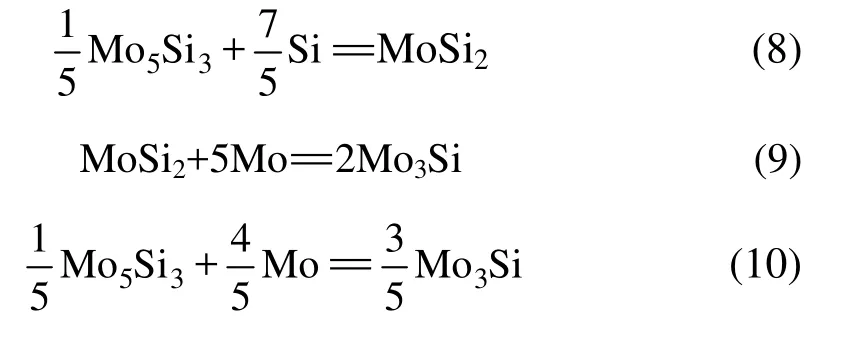

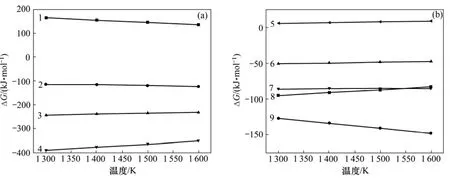

包埋滲硅過程中可能發生如下反應:

圖4所示為式(2)~(10)的反應吉布斯自由能隨溫度變化的關系圖。根據熱力學數據[13]計算,反應(2)和(10)在恒溫恒壓的情況下不可能發生。MoSi2和Mo基體發生反應可能生成 Mo5Si3和 Mo3Si相,而生成Mo5Si3相的吉布斯自由能較小,說明其較Mo3Si相更穩定;Mo5Si3相和基體生成Mo3Si反應吉布斯自由能大于0,使得反應不可能在時恒溫恒壓的條件下進行。

圖2 不同球磨時間硅粉的SEM圖Fig.2 SEM images of silicon powder after different milled time

圖3 不同粒度硅粉粉料涂層截面的BSE圖Fig.3 Cross-sectional BSE images of coating prepared by different particle sizes of silicon

圖4 式(2)~(10)的反應吉布斯自由能隨溫度變化的關系圖Fig.4 Changing curves of ΔG in equations (2)?(10)at different temperatures

2.3.2 涂層形成的動力學分析

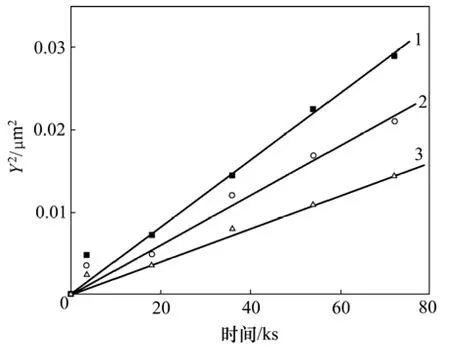

圖5所示為不同球磨時間硅粉制備的涂層厚度與反應時間關系圖。在1 200 ℃包埋滲硅過程中,MoSi2涂層的增長速度和活化反應時間接近拋物線型,證明其涂層的形成受反應擴散過程控制[14]。涂層厚度和反應時間的關系式用下式表示:

圖5 不同球磨時間制備的涂層厚度與反應時間關系圖Fig.5 A linear regression fit to respective plots of coatings thickness versus deposition time

式中:Y為涂層的厚度,μm;K為涂層增長的速率常數,μm2/s;t為時間,s。涂層厚度和反應時間的關系和式(11)符合得較好,并且1 200 ℃時30 h,15 h和0 h球磨硅粉制備MoSi2涂層的增長速率常數分別為4.0×10?13,3.0×10?13和 2.0×10?13m2/s,與文獻報道中的速率常數接近[14]。硅粉經過球磨后其粒度變小,表面活性增強,與鹵化物在高溫下更容易反應,從而易于使得密封容器中能夠產生更高濃度的硅鹵化物。根據1 200 ℃時MoSi2形成的吉布斯自由能計算出硅的活度范圍在 0.007 49~1[15],MoSi2涂層表面硅濃度的變化對硅活度有較大的改變,使得不同球磨時間硅粉對涂層增長速率常數有較大的影響。

2.3.3 涂層的形成機理

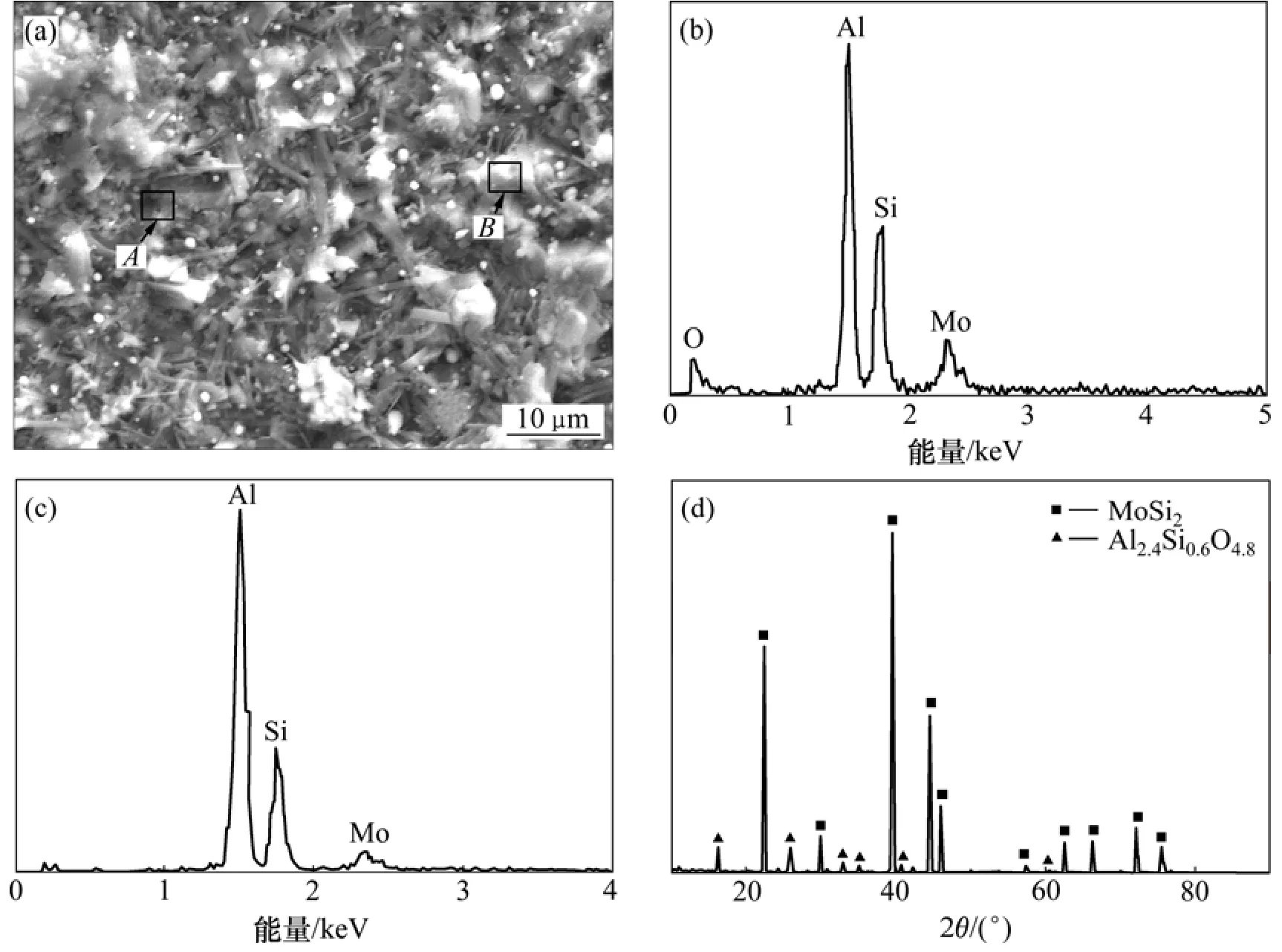

圖6所示為滲硅15 h(30 h球磨硅粉)涂層表面的SEM,EDS和XRD圖。表面有較多的白色區域,EDS分析其含Mo,Al,O和Si元素,其中Al元素含量較高;暗色區域EDS能譜顯示:其Al和O含量較白色區域降低,Mo和Si元素含量增加。包埋法的粉料由Si粉、Al2O3粉和催化劑組成,涂層在高溫形成的過程 中,Al2O3粉容易黏附在涂層的表面,所以EDS分析中出現了較強Al和O峰。結合XRD分析,MoSi2峰值很強,Al2.4Si0.6O4.8峰值較低,證明形成了MoSi2層。

包埋滲硅過程中,首先活性劑發生分解生成HCl,而HCl能夠與硅粉發生反應生成氣態硅的鹵化物,如反應(1)和(3)~(5)。硅的鹵化物可以與鉬基體發生反應生成MoSi2層;當MoSi2層達到一定厚度時硅的鹵化物不能直接和鉬反應生成MoSi2,只能通過擴散Si原子與鉬基體逐漸反應;通過熱力學計算發現,鉬基體容易和MoSi2層發生反應形成過渡區域,當硅原子擴散至過渡區域時,形成MoSi2相,而過渡區域也隨即向鉬基體擴展,這和不同時間涂層截面的 BSE圖一致。

圖7所示為球磨30 h硅粉包埋滲硅15 h后涂層截面的BSE,EDS和線掃描圖。涂層明顯分為2層,結合圖6中的XRD分析可知:外層為MoSi2層,內層為過渡區域,其中硅和鉬原子比穩定在3:5左右,說明其是Mo5Si3相。結合EDS分析,在涂層中沒有Al出現,說明 Al2O3只是黏附在涂層的表面。涂層中沒有發現Mo3Si相,主要是由于Mo5Si3相較Mo3Si相更加穩定,并且Mo5Si3和鉬基體恒溫恒壓包埋滲硅下不可能形成Mo3Si相,這也和反應吉布斯自由能計算的結果一致。

圖6 涂層表面的SEM,EDS和XRD圖Fig.6 SEM,EDS and XRD image of coating surface

圖7 球磨30 h硅粉涂層截面的BSE、EDS和線掃描圖Fig.7 Cross-sectional element line scanning,BSE image and EDS of coating

3 結論

(1)隨著包埋滲硅粉料中硅粉和催化劑粉末含量的增加,涂層的厚度呈現先增加后降低趨勢;在硅粉含量為60%時,涂層厚度達到110 μm;催化劑含量為10%時,涂層厚度增加至130 μm。

(2)隨著硅粉球磨時間的增加,粉末表面活性增大,使得密封容器中能夠產生更高濃度的硅鹵化物,促進涂層的增長;1 200 ℃包埋滲硅15 h時能夠制備160 μm左右的涂層。

(3)根據熱力學和動力學計算,涂層的增長受反應擴散過程控制;并且涂層分為2層,外層為MoSi2層,內層為Mo5Si3過渡層。

[1]Filacchioni G,Casagrande E,de Angelis U,et al.Effect of strain rate on the tensile properties of TZM and Mo-5%Re[J].Journal of Nuclear Materials,2002,307/308/309/310/311(1): 705?709.

[2]Xu J H,Leonhardt T,Farrell J,et al.Anomalous strain-rate effect on plasticity of a Mo-Re alloy at room temperature[J].Material Science and Engineering A.2008,479(1/2): 76?82.

[3]成會朝,范景蓮,劉濤,等.TZM 鉬合金制備技術及研究進展[J].中國鉬業,2008,32(6): 40?45.CHENG Hui-chao,FAN Jing-lian,LIU Tao,et al.Preparation and research development of TZM molybdenum alloys[J].China Molybdenum Industry,2008,32(6): 40?45.

[4]臧純勇,湯慧萍,王建永,等.鉬金屬高溫抗氧化能力的研究概況[J].材料熱處理技術,2008,37(24): 125?128.ZANG Chun-yong,TANG Hui-ping,WANG Jian-yong,et al.Research survey on oxidation resistance of molybdenum at high-temperature[J].Material & Heat Treatment,2008,37(24):125?128.

[5]Peng D Q,Bai X D,Zhou Q G,et al.The oxidation behaviour of molybdenum ion-implanted zircalloy-4 in air at 600 ℃[J].Vacuum,2004,75: 121?131.

[6]Majumdar S,Sharma I G,Suri A K.Development of oxidation resistant coatings on Mo-30W alloy[J].Refractory Metals &Hard Materials,2008,26: 549?554.

[7]Yoon J K,Doh J M,Byun J Y,et al.Formation of MoSi2-SiC composite coatings by chemical vapor deposition of Si on the surface of Mo2C layer formed by carburizing of Mo substrate[J].Surface and Coatings Technology,2003,173: 39?46.

[8]Tabaru T,Shobu K,Hirai H,et al.Influences of Al content and secondary phase of Mo5(Si,Al)3on the oxidation resistance of Al-rich Mo(Si,Al)2-base composites[J].Intermetallics,2003,11:721?733.

[9]Yanagihara K,Maruyama T,Nagata K.Effect of third elements on the pesting suppression of Mo-Si-X intermetallics (X = Al,Ti,Ta,Zr and Y)[J].Intermetallics,1996,4: 133?139.

[10]Paswan S,Mitra R,Roy S K.Oxidation behaviour of the Mo-Si-B and Mo-Si-B-Al alloys in the temperature range of 700℃?1 300 ℃[J].Intermetallics,2007,15: 1217?1227.

[11]Yokota H,Kudoh T,Suzukic T.Oxidation resistance of boronized MoSi2[J].Surface and Coatings Technology,2003,169/170: 171?173.

[12]Majumdar S,Sharma I G,Raveendra S,et al.In situ chemical vapour co-deposition of Al and Si to form diffusion coating on TZM[J].Materials Science and Engineering A,2008,492:211?217.

[13]伊赫桑·巴倫.純物質熱化學手冊[M].程乃良,牛四通,徐桂英,譯.北京: 科學出版社,2003: 209?1804.Ihsan Barin.Thermochemical date of pure substance[M].CHENG Nai-liang,NIU Si-tong,XU Gui-ying,transl.Beijing:Science Press,2003: 209?1804.

[14]Ito K,Hayashi T,Yokobayashi M,et al.Evolution kinetics and microstructure of MoSi2and MoSi surface layers on two-phase Mo-9Si-18B alloy during pack-cementation and hightemperature oxidation[J].Intermetallics,2004,12: 407?415.

[15]Yoon J K,Kim G H,Byun J Y,et al.Effect of Cl/H input ratio on the growth rate of MoSi2coatings formed by chemical vapor deposition of Si on Mo substrates from SiCl4-H2precursor gases[J].Surface and Coatings Technology,2003,172: 176?183.