高可靠性工控設備壽命驗證試驗的方案設計

翁思健 何 斌

(上海工業自動化儀表研究院,上海 200233)

0 引言

隨著現代工業生產規模的日益擴大,對控制系統的可靠性也提出了嚴苛的要求。如果系統中某個部件頻繁出現故障,不但會影響控制系統的正常運行,還會進一步影響到工業生產的正常進行,造成巨大的損失。近年來,國內外自動化設備生產廠商日益重視高可靠性設備的研發項目。

據預測,最新推出的一些產品的平均無故障工作時間(mean time between failure,MTBF)可以達到百萬小時水平。如果依然采用傳統方法驗證這些高可靠性設備的MTBF,并希望試驗數據的置信度維持在較高水平,那么試驗周期、樣本數量就會大大增加,從而超出設備生產廠商的承受能力。為此,針對這些產品,迫切需要一套具有高度可操作性的MTBF驗證方案。本文將傳統的MTBF驗證方法與加速壽命方法相結合,設計了一套針對高可靠性工控設備的壽命驗證方案。與傳統方案相比,該方案具有試驗周期短、樣本數量少等優點,且試驗數據的置信度水平不會因此而降低。

1 可靠性相關理論

1.1 產品壽命分布

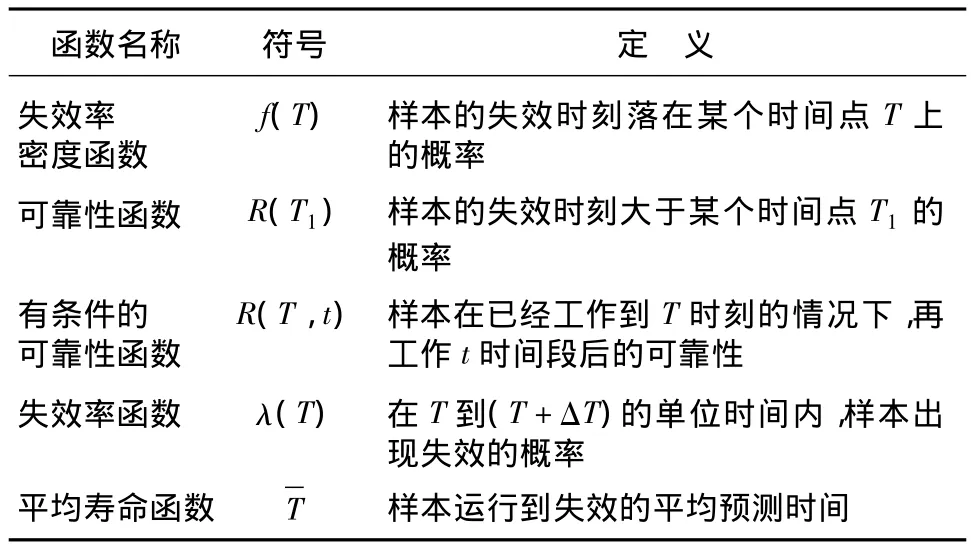

一臺設備的可靠性往往能夠通過以下5個函數得到較好的描述,即失效率密度函數、可靠性函數、有條件的可靠性函數、失效率函數和平均壽命函數。表1顯示了這些函數的符號、定義以及相互關系。

表1 可靠性和壽命試驗函數Tab.1 The functions in reliability and lifespan test

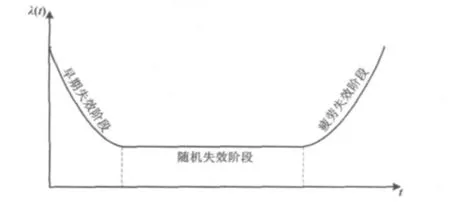

研究表明,大多數設備(包括電子產品)的失效率與產品生命周期之間滿足Weibull分布,其失效率密度函數和失效率函數如式(1)、式(2)所示[1]。式中:β、η為常數;t為工作時間。如果用作圖法表示,可以得到一條兩頭高、中間低的曲線,稱之為“浴盆曲線”,如圖1所示。

圖1 浴盆曲線Fig.1 Bathtub curve

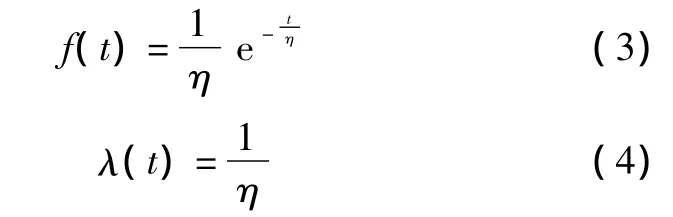

由圖1可以看出,產品的生命周期可以被劃分為3個階段,即早期失效階段、隨機失效階段和疲勞失效階段。在早期失效階段,λ(t)隨工作時間t的增加而減小,對應β<1的情況。在隨機失效階段,λ(t)基本是一個與工作時間無關的常數,對應β=1的情況。疲勞失效階段,λ(t)隨工作時間的增加而增加,對應β>1的情況。值得關注的是,當β=1時,Weibull分布將會退化為指數分布,式(1)、式(2)則簡化為式(3)、式(4)[2]。

指數分布的特點是失效率函數和平均壽命函數均為常數,且兩者互為倒數。因此,如果能夠假設某個產品只工作在隨機失效階段,就可以用指數分布描述該產品的可靠性。

1.2 可靠性及壽命試驗的類型

依據不同的分類原則,可靠性試驗可劃分成各種類型,不同類型的試驗有各自的針對性和目的。根據試驗的終止條件,可靠性試驗分為失效樣本固定型和時間固定型試驗。根據試驗過程中對失效樣本的處理方式,可靠性試驗分為失效樣本及時替換和不及時替換型試驗。同時,還可以根據參與試驗的樣本數量,將試驗分為大批量樣本試驗和小批量樣本試驗[3]。大批量樣本試驗和小批量樣本試驗的區別在于通過前者能夠直接觀察到樣本的失效率滿足的分布形式,而通過后者無法直接看出。

1.3 試驗過程及結論的表述形式

在進行可靠性試驗之前,應先確定試驗類型、樣本數量以及樣本所滿足的失效率分布形式。試驗過程中,需要記錄的數據包括開始和終止時間、失效樣本數目以及失效時刻等。

可靠性試驗的結論通常以置信度(confidence level,CL)和置信區間的形式表示。置信度的定義是個體樣本的某個參數值落在總體樣本該參數統計值附近某一區間內的概率,該區間就是置信區間。如平均無故障工作時間(MTBF)的置信度為某個樣本的壽命落在總體樣本MTBF附近某一區間(置信區間)內的概率。通過試驗驗證,得到的MTBF一般采用以下3種表述形式[2]。

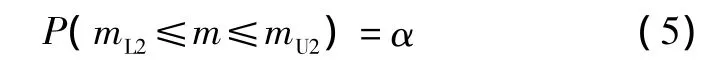

第一種是雙側置信區間形式,表達式如式(5)所示。

式中:m為MTBF;mL2和mU2為置信區間的下限和上限;α為置信度。這種表述形式的含義是在置信度為α的情況下,樣本MTBF的置信區間為[mL2,mU2]。

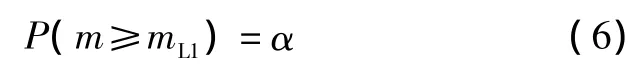

第二種是低單側置信區間形式,表達式如式(6)所示。

式中:mL1為置信區間的下限。這種表述形式的含義是在置信度為α的情況下,樣本MTBF的置信區間為[mL1,∞]。

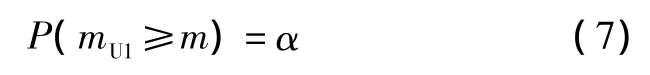

第三種是高單側置信區間形式,表達式如式(7)所示。

式中:mU1為置信區間的上限。這種表述形式的含義是在置信度為α的情況下,樣本MTBF的置信區間為[∞,mU1]。

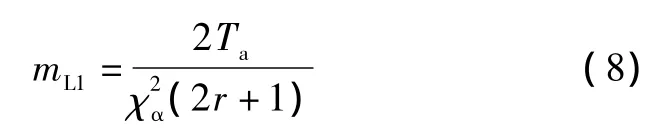

當樣本的失效率滿足指數分布時,MTBF的置信區間大小一方面與置信度、試驗累計時間、失效樣本數量等因素有關,另一方面與試驗的類型有關。當試驗類型為時間確定型且失效樣本不被替換時,低單側置信區間門限mL1的表達式如式(8)所示。

式中:mL1為置信區間的下限;Ta為累計試驗時間;r為失效樣本數量;α為置信度;χ2為卡方分布函數。不同參數所對應的函數值可以通過查表方法獲得。值得注意的是,如果整個試驗過程中沒有出現樣本失效,那么最終的結論只能以低單側置信區間的形式表示。

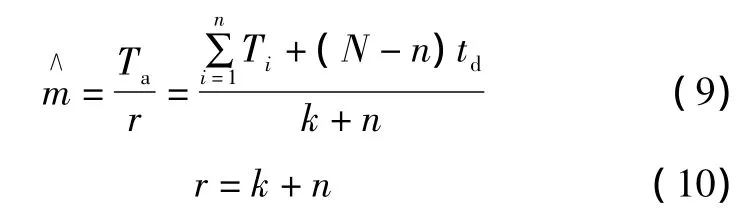

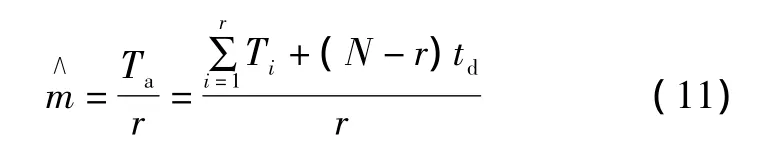

在做小批量樣本試驗時,還可以通過式(9)~式(11)簡單計算MTBF的估計值[3]。

式中:td為試驗結束時間;N為試驗開始時的樣本數;r為試驗結束時總失效樣本數;k為失效并且被替換的樣本數;n為失效但沒有被替換的樣本數;Ti為這n個樣本各自對應的失效時刻。式(11)適用于試驗過程中失效樣本不被替換的情況。

2 加速壽命驗證試驗

加速壽命驗證試驗是一種能夠快速獲得/驗證被測產品可靠性數據的方法。該方法通過對受試樣本施加一項或多項強度超過正常應力范圍的加速應力來縮短樣本的平均無故障工作時間(MTBF),從而達到加速樣本使用壽命的目的[4-5]。加速環境下的可靠性數據乘以加速因子(AF)(正常應力下的壽命與加速應力下的壽命之比),就能夠得出該產品在常規使用環境下的可靠性數據。與不施加加速應力的常規壽命驗證試驗相比,加速壽命試驗能夠縮短試驗時間、節省試驗花費。

加速壽命試驗的關鍵在于選擇合適的加速應力源、加速應力強度并確定相應的加速因子。相關研究人員經過大量試驗,已總結出多種加速壽命模型,其中較為常用的有Arrhenius模型、Inverse Power Law模型和 Combination 模型等[6]。

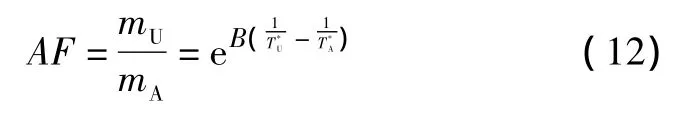

Arrhenius模型適用于指數分布、加速應力為溫度且高于設備的正常工作溫度的情況,其加速因子表達式如式(12)所示。

式中:AF為加速因子;mU為樣本在正常應力下的壽命;mA為樣本在加速應力下的壽命;T*U為正常使用時的溫度(絕對溫度);T*A為加速溫度(絕對溫度);B為常數。

Inverse Power Law模型適用于Weibull分布、加速應力為非熱能應力的情況,其加速因子表達式如式(13)所示。

式中:VU為正常使用時的非熱能應力;VA為非熱能加速應力;n為常數。

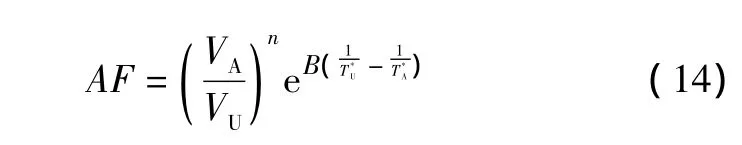

Combination模型將Arrhenius模型與Inverse Power Law模型相結合,適用于指數分布、一個溫度應力與一個非熱能應力同時作為加速應力的情況,其加速因子表達式如式(14)所示。

對工控設備而言,可能的加速應力源有溫度、溫度循環、濕度、振動應力和電應力等[7]。由于這些設備基本都是由多種類型的元器件和部件綜合構成的,設備中任何一個或一類組件失效都可能導致整體失效,因此,在加速應力選擇上,必須確保不超出設備中所有組件的工作極限,避免設備開始工作后短時間內即失效,超出所選模型的適用情況。

3 壽命驗證試驗方案設計

依據可靠性與壽命分布的相關理論,可以設計出一套采用加速壽命方法驗證高可靠性工控設備MTBF的方案。該方案的目標是驗證MTBF預測值超過百萬小時的工控設備的可靠性。方案中假設設備的失效率滿足指數形式,并要求試驗結論的置信度達到90%。試驗采用時間確定型與失效樣本數量確定型相結合、小批量樣本與大批量樣本相結合的形式,試驗過程中的失效樣本均不作替換。參與試驗的設備樣本總數擬定為200臺左右,試驗總時間擬定為2000~5000 h。試驗過程中的加速應力首選熱應力(溫度),在條件允許的情況下可以采用熱應力與另一個非熱能應力(振動、電應力等)復合的形式,以便達到較好的加速效果,對應的加速模型為Arrhenius和Combination模型。

試驗分兩個階段進行,第一階段的主要目標是確定不同應力強度對樣本所產生的加速因子。

試驗過程中,首先將10個樣本放置在加速應力環境下,應力強度以階梯形式逐步向上提升,直至某個強度下樣本在短時間內即出現失效為止。這一應力強度就是試驗樣本的工作極限。試驗過程中必須保證施加的應力強度低于樣本工作極限。如果同時采用兩種及以上的加速應力,那么具體操作時,每次只提升一種應力的強度,其他應力保持不變,直至出現失效。當各種應力相互之間的關聯不明顯時,可以認為樣本的工作極限就是這些應力在單獨變化時所能達到的最大值的疊加。

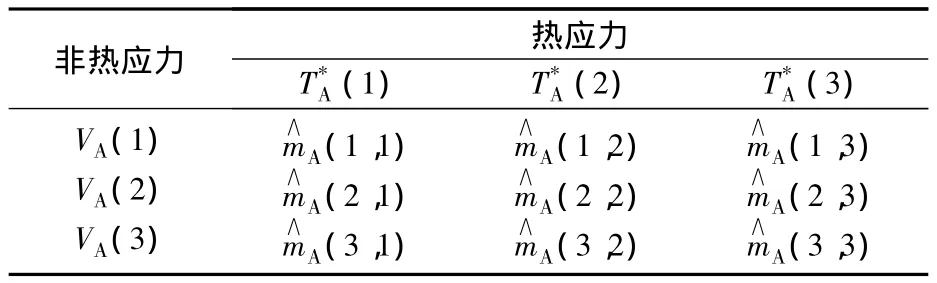

接著,在工作極限以下選取若干個加速應力點,分別對10個樣本作加速試驗。如果同時將兩種加速應力作用于樣本,那么為了給下一步的數據擬合提供便利,加速應力點的選擇應參考樣本MTBF估計值表。條件允許時,應盡量選擇比較大的應力強度,以縮短試驗時間。試驗過程中,記錄各個樣品的失效時刻Ti,若觀察到3臺樣本(可根據實際情況作調整)失效,則立刻中止試驗。試驗結束后,利用式(11)估計樣本的MTBF),并將數據填寫到相應的位置。

表2 不同強度加速應力下的樣本MTBF估計值Tab.2 The evaluated MTBF of samples under different accelerating stress level

試驗第二階段的目標是在合適的加速應力條件下,驗證樣本的可靠性(MTBF)是否達到了預期水平。這一階段試驗的樣本數量擬定為100臺,試驗類型為時間確定型。試驗過程中,仍然需要記錄每臺失效設備的失效時間。試驗結束后,可以利用式(8)計算試驗樣本MTBF的低單側置信區間門限,從而驗證設備的MTBF是否達到預測水平。

舉例而言,假設受試設備MTBF預測值為1000000 h,試驗環境產生的加速因子為100(AF=100),試驗所要求的置信水平為90%(α=90%),試驗時間為1000 h,試驗過程中不對失效樣本進行替換。在式(8)中,mL1等于MTBF預測時間除以加速因子(10000 h),累計試驗時間Ta等于試驗時間乘以樣本數量(100000 h),由此可得(2r+1)=20。當 α=90%時,查表可得r≈6。這一結論表示,如果在1000 h的試驗時間內失效樣本數量≤6臺,那么能夠證明受試設備的MTBF>1000000 h;反之,如果失效樣本數量>6臺,那么無法證明MTBF達到了1000000 h。出現后一種情況時,可以考慮更改試驗條件再次進行驗證試驗。

目前,本方案已經用于驗證一款金屬電容式壓力/差壓變送器的MTBF。試驗過程按照上述設計方案執行,采用高溫作為加速應力,試驗結果顯示這款變送器的MTBF能夠達到1000000 h。

4 結束語

本文提供了一種驗證工控設備平均無故障工作時間(MTBF)的試驗方案。該方案將傳統的MTBF驗證試驗方法與加速壽命方法相結合。當設備的MTBF較大時(>1000000 h),該方案能夠在花費較少時間和較少樣本數量的情況下,依然得到置信度水平較高的試驗數據,是一種能夠較準確驗證產品MTBF實際水平的可行方案。該方案不僅適用于工控設備,在驗證其他類型的電子、機械設備的可靠性方面同樣具有參考借鑒價值。

[1]IEC.IEC 61649 Weibull analysis[S].International Electrotechnical Commission,2008.

[2]IEC.IEC 60605-4 Equipment reliability testing-Part4:Statistical procedures for exponential distribution-point estimates,confidence intervals,prediction intervals and tolerance intervals[S].International Electrotechnical Commission,2001.

[3]Kececioglu D.Reliability and life testing handbook volume 1[M].Englewood Cliffs,New Jersey:PTR Prentice Hall,1993:133 -150.

[4]Kececioglu D.Reliability and life testing handbook volume 2[M].Englewood Cliffs,New Jersey:PTR Prentice Hall,1993:605 -660.

[5]張政.淺談加速壽命試驗[J].機械,2003,30(s1):135 -136.

[6]Caruso H.A fundamental overview of accelerated-testing analytic models[C]∥ Proceedings of Reliability and Maintainability Symposium,1998:389 -393.

[7]溫熙森,陳循,張春華,等.可靠性強化試驗理論與應用[M].北京:科學出版社,2007:4-6.