鋼管端面銑頭倒棱機夾緊機構(gòu)的優(yōu)化設(shè)計

芮成杰,柴曉艷

(1.天津理工大學天津市復(fù)雜系統(tǒng)控制理論及應(yīng)用重點實驗室,天津 300384;2.天津理工大學機械工程學院,天津 300384)

1 概述

鋼管在國民經(jīng)濟中占有重要的位置,其用量以每年幾百萬噸的速度增長。為了生產(chǎn)高質(zhì)量、高附加值的鋼管,擴展鋼管更廣泛的用途,需對鋼管端面銑頭倒棱去毛刺。為了保證高精度的加工鋼管,鋼管端面銑頭倒棱機的夾緊機構(gòu)必須保證鋼管在加工的過程中不發(fā)生前后位移、振動及旋轉(zhuǎn)。本文運用ADAMS軟件,利用參數(shù)化表達式、參數(shù)點坐標、運動參數(shù)化、使用設(shè)計變量等手段進行參數(shù)化建模,分析夾緊機構(gòu)各桿件的位置關(guān)系,計算所需的夾緊力,對夾緊機構(gòu)進行優(yōu)化設(shè)計,滿足鋼管加工過程中的夾緊要求。

2 夾緊機構(gòu)的工作過程

φ114全自動鋼管端面銑頭倒棱機的夾緊機構(gòu)是一個多桿機構(gòu),采用氣缸驅(qū)動。該機構(gòu)的工作目的是將送到夾緊機構(gòu)的鋼管夾緊,保證鋼管在加工的時候不發(fā)生前后位移、振動和周向旋轉(zhuǎn),保證鋼管能夠被精確的加工。

圖1 夾緊機構(gòu)簡圖Fig.1 Diagram of clamping mechanism

圖1為夾緊機構(gòu)簡圖,為了說明工作過程,圖1給出了兩種狀態(tài),左面為鉗口夾緊狀態(tài),右邊是該機構(gòu)鉗口敞開最大的狀態(tài)。工作時左右是完全對稱的。工作時活塞桿6伸出,帶動氣缸連桿5向前推進,連桿5帶動中間連桿4繞鉸鏈轉(zhuǎn)動;同時,桿4通過鉸鏈D推動右鉗座連桿3繞鉸鏈F轉(zhuǎn)動,使得3桿帶動右鉗口連桿2繞鉸鏈C轉(zhuǎn)動,桿2通過鉸鏈B推動右卡鉗1繞連接在機架上的鉸鏈A轉(zhuǎn)動,這些轉(zhuǎn)動完成后,既為左邊機構(gòu)的狀態(tài),進而通過左右卡鉗夾緊焊管。夾緊后倒棱機開始對鋼管進行銑頭、倒棱等工作。當鋼管加工完成后,活塞桿6收回,通過各連桿,帶動左右卡鉗張開,卸下鋼管。

3 夾緊機構(gòu)的優(yōu)化設(shè)計

3.1 優(yōu)化目標

建立夾緊機構(gòu)模型,如圖2所示。進行運動學仿真,觀察氣缸活塞桿5處所給出的運動推力的變化情況。氣缸活塞桿5是原動件,推進時勻速向上運動。力的變化曲線如圖3所示。該機構(gòu)的優(yōu)化目標是改變各桿件的位置參數(shù),使機構(gòu)在夾緊的過程中,推進力最小。

圖2 夾緊機構(gòu)模型Fig.2 Model of clamping mechanism

圖3 優(yōu)化前推進力變化曲線Fig.3 Curve of propulsive force before optimization

3.2 參數(shù)化建模

由于機構(gòu)為對稱結(jié)構(gòu),選取機構(gòu)的右半部分作為研究對象。如圖4所示,虛線為夾緊位置,右半部分創(chuàng)建了5個參數(shù)化點,18個主要設(shè)計變量。圖4中未顯示的設(shè)計變量除了L3外均為設(shè)計過程中產(chǎn)生的變量。

3.2.1 P1點

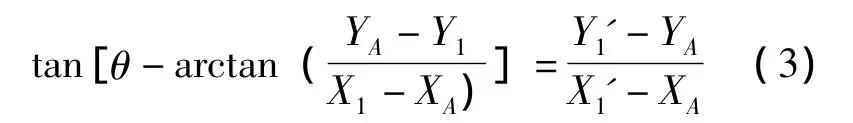

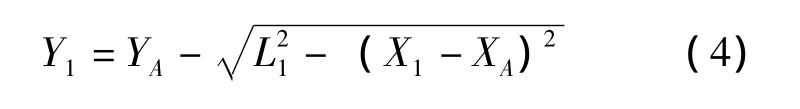

點P1(X1,Y1)轉(zhuǎn)過一個定值θ角后到達點P'1(X1',Y'1);圖4中ρ為桿件L1與直線Y=YA的夾角,P1點的參數(shù)變化范圍始終在Y=YA的下方,夾緊后到達P'1點位置,此時在Y=YA的上方),則

將式 (2)帶入式 (1)得

因P1和均在以A點為圓心,L1為半徑的圓上,則

圖4 夾緊機構(gòu)參數(shù)關(guān)系幾何圖形Fig.4 Geometric figure for parameter relationship of clamping mechanism

把式 (4)、式 (5)帶入式 (3),求出X1'的表達式為

式中,XA=0;YA=349;L1=160;θ=32.2°。

在ADAMS中的參數(shù)表達式中,只有X1一個自變量,Y1、Y'1為因變量。

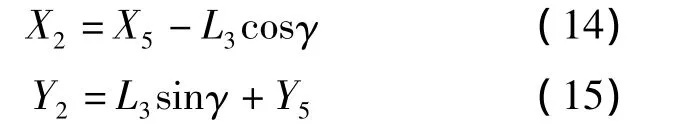

3.2.2 分析點P2和P5

把式 (5)帶入式 (7),則

即

把L3當成自變量,用L3把L2表示出來,由一元二次方程求根公式求得

由于L2>0,故取

把P1P5設(shè)置為L5,則由圖4可知

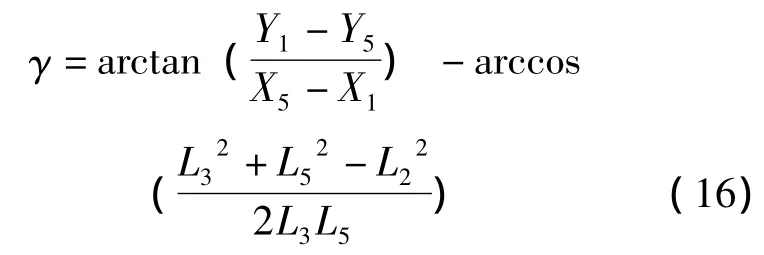

在圖4中,γ=φ-α,有

即

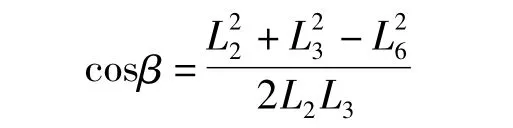

在圖 4三角形△P1P2P5中,P1P2=L2,P1P5=L5,P2P5=L3由余弦公式可得

即

由于γ=φ-α,根據(jù)式 (11)和式 (12)可得

由圖4得出P2點的坐標表達式為

在ADAMS中的表達式中X5、Y5、L3為自變量,其余為因變量。

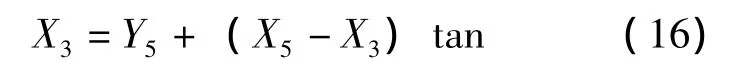

3.2.3 分析點P3和點P4

由圖4可知,

則

式中,將X3設(shè)置為自變量。

在圖5中,把 AP5設(shè)置為 LA5,LA5為因變量,則

圖5 機構(gòu)極限運動位置Fig.5 Limited moving position of clamping mechanism

如圖5所示,機構(gòu)必須能夠運動到點P″1、P″2、P″3、P5在同一條直線的位置,則在△AP5P″1中,由余弦函數(shù)可知:

則

在圖5中,有

將式 (17)、 (18)和 (19)代入式 (20)可得

在圖5中必須滿足如下關(guān)系

設(shè)點P3距點P5的距離為L,由圖4可知

由圖5可知

將式 (25)和式 (26)相除消去L,解出X″3可得如下關(guān)系式:

把式 (23)、式 (24)和式 (27)代入式(22),整理可得

式 (28)中取等號。

則在ADAMS中各參數(shù)表達式中,X3和X4是自變量,其余為因變量。

至此,完成了夾緊機構(gòu)的建模。左半部分也設(shè)置了對稱的五個參數(shù)點,這五個點與右半部分的五個參數(shù)點完全對稱,這里不再一一敘述。

在仿真分析中,當夾緊機構(gòu)轉(zhuǎn)過圖4所示的角后,鋼管被加緊,系統(tǒng)停止仿真,為此,建立了傳感器,以測量夾緊機構(gòu)的角度變化,當轉(zhuǎn)過角時,仿真運動立即停止。

3.3 優(yōu)化設(shè)計

ADAMS/view的參數(shù)化分析功能可以分析設(shè)計參數(shù)變化對樣機性能的影響。在參數(shù)化分析過程中,,ADAMS/view采用不同的設(shè)計參數(shù)值自動地進行一些列仿真分析,然后返回分析結(jié)果。通過對參數(shù)化分析結(jié)果的分析,可以研究一個或多個參數(shù)變化對樣機性能的影響,獲得最優(yōu)的樣機。

3.3.1 確定優(yōu)化參數(shù)

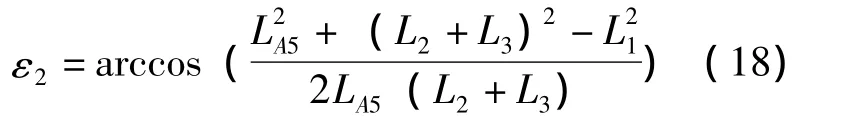

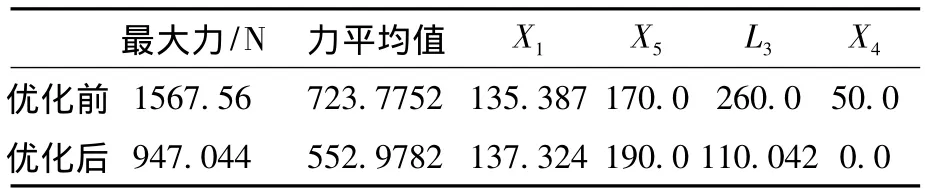

由以上分析可知,設(shè)計變量 X1、X5、Y5、L3、X3、X4為自變量。對其進行靈敏度分析,結(jié)果見表1。

表1 設(shè)計變量靈敏度分析Tab.1 Sensitivity analysis of design variables

對以上變量分析可知,X1、X5、L3、X4靈敏度較高,對機構(gòu)影響較大,其中X5是與機構(gòu)整體尺寸有關(guān)的參數(shù)。對參數(shù)進行兩種優(yōu)化:第1種,改變整體尺寸,把四個變量X1、X5、L3、X1作為自變量進行優(yōu)化;第2種,不改變整體尺寸,即舍棄X5,把X1、L3、X4作為自變量進行優(yōu)化。

3.3.2 確定優(yōu)化范圍

兩種優(yōu)化方案中總共涉及四個變量,其變化范圍分析如下:X1為P1點的X坐標,P1點必須在卡鉗上,X最大取值為 =160,最小取值為初始位置,所以 X1的變化范圍為 (135.387,160);X5為P5點的X坐標,P5點為夾緊機構(gòu)與箱體連接的位置,變化不宜過大,其變化范圍為 (150,190);L3為連桿的長度,長度的改變會影響鉸鏈C和鉸鏈D的位置關(guān)系,極限位置為鉸鏈C與鉸鏈D重合,所以L3的變化范圍為(87,286);X1為P4點的X坐標,其變化范圍為 (0,X5)。

3.3.3 優(yōu)化計算和分析

兩種優(yōu)化方案遵循相同的步驟:在完成了參數(shù)化分析的準備工作以后,便可以做優(yōu)化計算;在Build菜單下,選擇測量Y方向上力的變化,在Simulate→Design Evalution→Measure下選擇測量最大值,在優(yōu)化目標下選擇最小值。優(yōu)化的時候,必須保證Y3<Y2,優(yōu)化的時候加一個約束OPT_CONSTRAINT加以控制,即 (Y3-Y2)。優(yōu)化后,分析兩種優(yōu)化方案的結(jié)果。

第1種優(yōu)化方案,改變機構(gòu)的整體尺寸,對X1、X5、L3、X4優(yōu)化后,迭代過程中最大推進力的變化曲線如圖6所示;推進力的變化曲線如圖7所示。

圖6 迭代過程中最大力變化曲線Fig.6 Variation of maximum propulsive force in iterative process

圖7 迭代過程中力的變化曲線Fig.7 Variation of propulsive force in iterative process

從設(shè)計研究報告可以得到優(yōu)化后各個變量的取值及氣缸活塞桿所出最大力值見表2。從表2可以看出,X1、X5、L3、X4都有所變化,其中X5的變化使得機構(gòu)整體尺寸發(fā)生變化,X4=0,使得氣缸連桿長度變?yōu)榱恪?yōu)化后,最大推進力降低了39.6%,平均推進力降低了23.6%。優(yōu)化后總功耗為

式中,F(xiàn)為推進過程中力的平均值,F(xiàn)=552.9782N;v為推進速度,v=0.01 m/s;t為推進時間,t=17.975 s。

表2 夾緊機構(gòu)第1種優(yōu)化結(jié)果Tab.2 The first optimization results of clamping mechanism

第2種優(yōu)化方案,在不改變機構(gòu)整體尺寸的前提下優(yōu)化。此時,舍棄變量 X5,對 X1、L3、X4進行優(yōu)化。迭代過程中最大推進力的變化曲線如圖8;推進力的變化曲線如圖9所示。

圖8 迭代過程中最大力變化曲線Fig.8 Variation of maximum propulsive force in iterative process

圖9 迭代過程中力的變化曲線Fig.9 Variation of propulsive force in iterative process

從設(shè)計研究報告可以得到優(yōu)化后各個變量的取值及氣缸活塞桿所出最大力值見表3。從表3可以看出,各個變量都有所變化,其中X4=0,即氣缸連桿長度仍為零,優(yōu)化后,最大推進力降低了36.0%,平均推進力降低了20.1%。優(yōu)化后總功耗為

式中,F(xiàn)=552.9782 N;v=0.01 m/s;t=17.10 s。

表3 夾緊機構(gòu)第二種優(yōu)化結(jié)果Tab.3 The second optimization results of clamping mechanism

綜合比較上述兩種優(yōu)化方式見表4所示。

表4 兩種優(yōu)化方式結(jié)果對比Tab.4 Contrast of two optimization ways

從表4可以看出,兩種優(yōu)化結(jié)果差別不是很大,功耗基本相同,但第一種夾緊機構(gòu)整體尺寸在X方向 (橫向)增加了10%,為了節(jié)省成本,不改變夾緊機構(gòu)整體尺寸,故選用第二種優(yōu)化方案。

4 結(jié)論

本文利用ADAMS軟件建立了全自動鋼管端面銑頭倒棱機夾緊機構(gòu)的仿真分析模型,并進行了改變機構(gòu)整體尺寸和不改變機構(gòu)整體尺寸兩種優(yōu)化設(shè)計。通過比較,最終選定在不改變夾緊機構(gòu)整體尺寸、僅改變內(nèi)部桿件尺寸的優(yōu)化作為最后優(yōu)化結(jié)果,獲得了各個變量的最佳設(shè)計參數(shù),使夾緊機構(gòu)的最大推進力由原先的1 567.56N減少到1 003.75 N,減少了36.0%,平均推進力由原先的723.7752 N減少到573.3304 N,減少了21.0%,大大節(jié)省了能源。同時完成了由經(jīng)驗設(shè)計向理論設(shè)計的轉(zhuǎn)化。

[1]柴曉艷,余小巧.φ 406端面銑頭倒棱機自動送料機構(gòu)的優(yōu)化設(shè)計 [J].重型機械,2010.

[2]李軍,邢俊文,譚文浩.ADAMS實例教程[M].北京:北京理工大學出版社,2002.

[3]陳樹峰,馬伏波.薄壁工件在夾緊力作用下變形量的計算 [J].煤礦機械,2005(2).

[4]華大年,華志宏.連桿機構(gòu)設(shè)計與應(yīng)用創(chuàng)新[M].北京:機械工業(yè)出版社,2008.

[5]申永勝.機械原理教程 [M].北京:清華大學出版社,1999.

[6]秦大同,謝里陽.現(xiàn)代機械設(shè)計手冊 [M].北京:化學工業(yè)出版社,2011.