大功率白光LED燈具散熱優化方案

白 坤 聶秋華 吳禮剛 戴世勛 林萬炯 周伯友 馬湘君 鄭兆勇

(1.寧波大學信息科學與工程學院,浙江寧波 315211;2.寧波賽爾富電子有限公司,浙江寧波 315103)

1 引言

相比白熾燈、日光燈和緊湊型熒光燈而言,功率型白光LED具有亮度高、功耗低、體積小、便于集成、抗力學損傷、污染小等一系列優點[1~3]。大功率白光LED燈與白熾燈、熒光燈相比,分別可節省80%~90%和50%的電能,且其壽命高達8~10萬小時,是白熾燈的20~30倍,熒光燈的10倍。功率型LED與太陽能電池、電磁感應電池聯合使用堪稱極具競爭力的綠色光源。隨著LED白光技術的深入發展,尤其是GaN系Ⅲ-V族化合物半導體的晶體生長工藝技術及納米技術的進步[4],LED的光效和大功率集成技術得到大幅度提高。目前,單芯片LED功率已達5W甚至更高,而電光轉換效率僅15%~20%,剩余80%以上轉化為熱能,且芯片尺寸僅為1mm×1mm~2.5mm×2.5mm,導致芯片功率密度較大,LED結溫升高。最終造成波長紅移,壽命減少,可靠性下降等問題。研究表明,LED的發光波長隨溫度變化為0.2nm/℃~0.3 nm/℃,這對于藍光芯片涂覆YAG熒光粉得到的白光LED而言,波長漂移會引起發光波長與熒光粉激發波長失配,從而降低白光LED的整體光效,并導致白光色溫的改變。室溫下,LED結溫每升高1℃,光通量則會相應地減少1%左右。當溫度超過一定值時,器件的失效率將呈指數規律上升,元件溫度每上升2.0℃,可靠性下降10%[5]。因此大功率白光LED產品散熱問題亟待解決。

一般來說,解決此類問題從主動和被動方面出發:主動散熱方面,2006年Sheng Liu、魯祥友等人通過在散熱器上安裝一個微泵浦系統以驅動流體[6~7],試驗證明這種方法能有效地通過工質循環帶走熱量。秦熠等介紹了半導體制冷技術,該技術利用半導體材料的帕爾帖效應。當直流電通過兩種不同半導體材料串聯成的電偶時,在電偶的兩端分別吸收熱量和放出熱量[8]。被動散熱方面,OSRAM推出了單芯片“Gokden Dragon”系列LED,將芯片用紅外或回流焊焊接在銅合金熱擴散層上[9],熱擴散層再焊接在鋁芯MCPCB上,熱沉與MCPCB直接接觸,具有良好的散熱效果。盡管主動散熱效果顯著,但是無論從可靠性還是成本方面考慮,被動散熱一般為大功率LED散熱首選方案,本文采用被動散熱方式、重點對散熱器進行設計和優化。

利用有限元軟件[10],并結合熱傳導與熱對流原理,模擬穩定工作時LED燈具的溫度場分布。在模擬結果與實驗測量計算結果較吻合的基礎上,研究散熱器底座厚度、散熱器肋片高度、散熱器肋片個數、散熱器孔洞對散熱效果的影響。

2 模型的建立與熱分析

2.1 模型的建立

直接在有限元分析軟件中建立幾何模型模并劃分網格。由于環氧樹脂、透鏡定位圈等的導熱性能較差,此處做絕熱處理,建模時不予考慮。模型主要由芯片、陶瓷襯底、銅箔、錫膏、覆銅鋁基板、導熱硅脂、鋁散熱器構成。

芯片尺寸1.2mm×1.2mm,單顆功率為2.5W。芯片電光轉換效率為20%,則芯片的熱流密度1.389W/mm2。一般情況下空氣自然對流系數為1~10W/(m2·K),此處考慮室內工作環境,取燈具內表面加載對流系數為2.5W/(m2·K),外表面加載對流系數為5W/(m2·K),環境溫度均為35.0℃。主要封裝材料的物理屬性見表1。

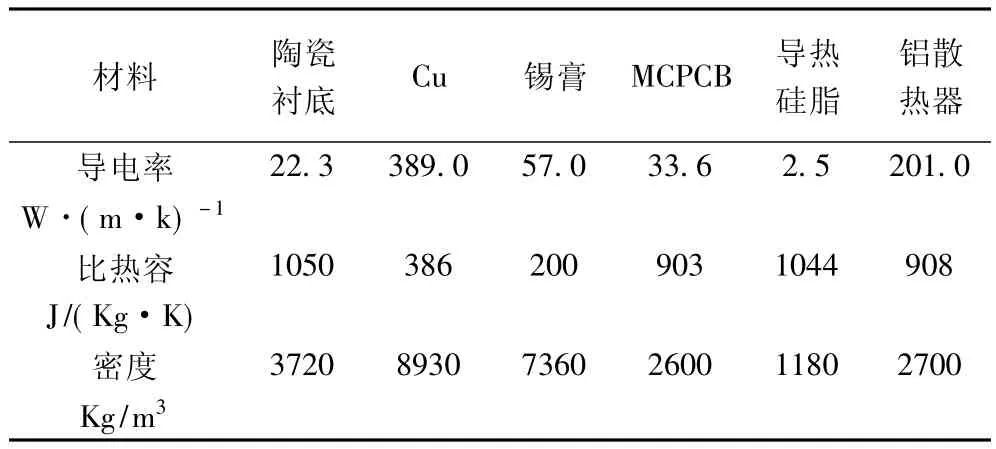

表1 LED燈具物理系數

2.2 熱分析

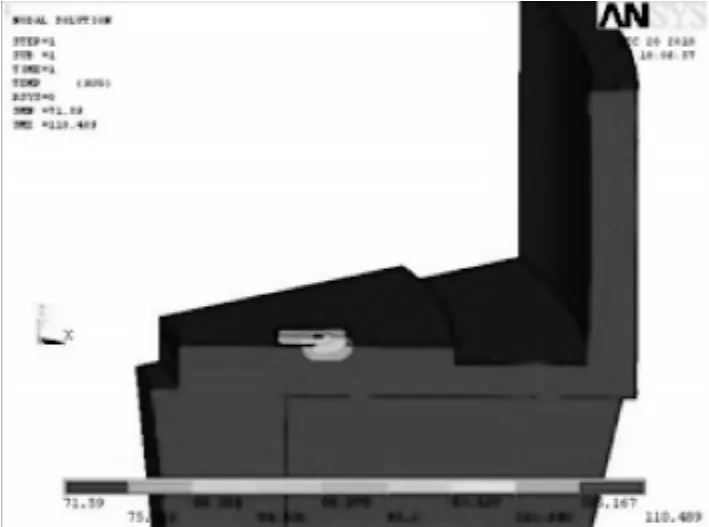

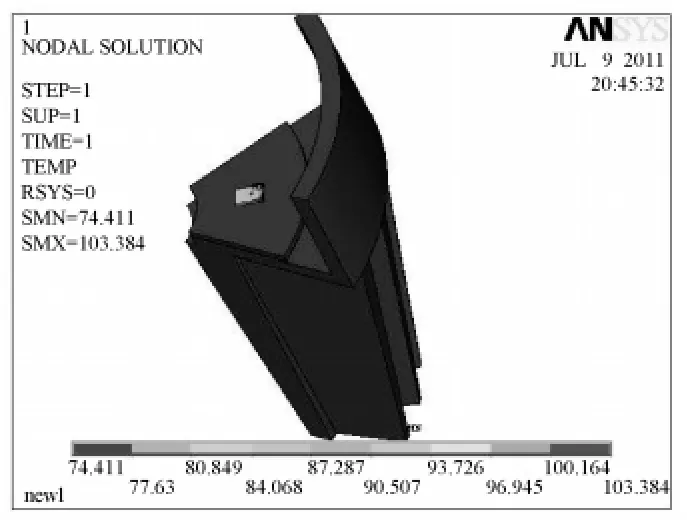

圖1 溫度場分布

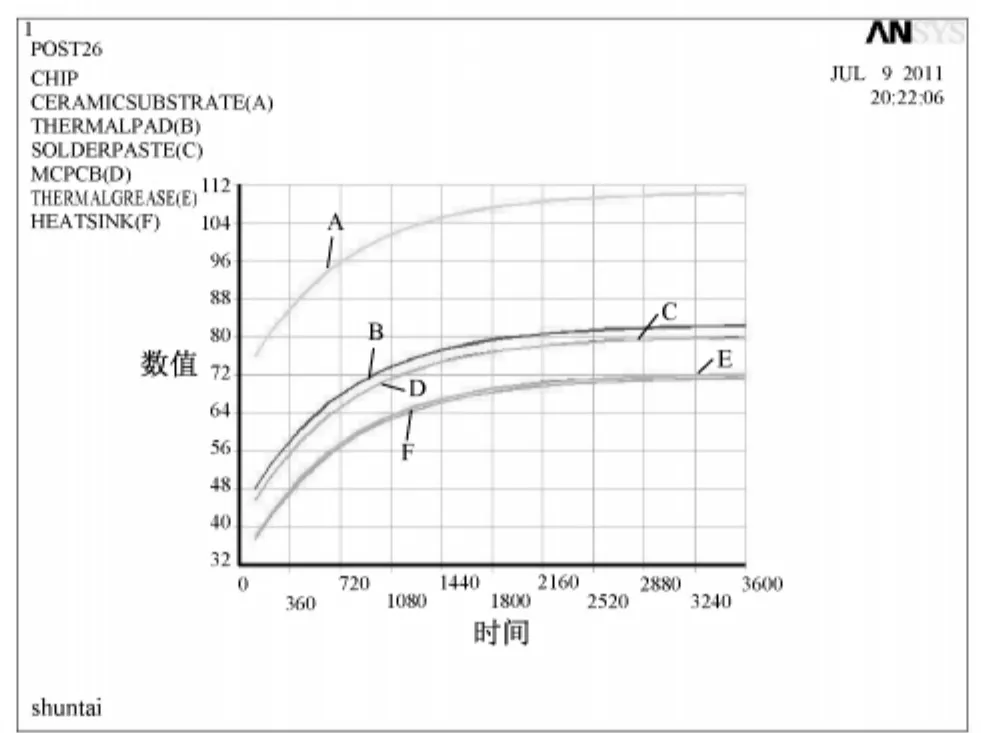

圖2 溫度隨時間的變化曲線

為了節省計算機資源,提高運算速度,根據燈具的周期對稱性特征,取其1/6結構進行穩態熱分析。其熱分析包括熱傳導,熱對流及熱輻射三種傳遞方法[11~13]。由于1W 單顆 LED熱輻射僅能帶走1.63‰的熱量,功率達到2W時輻射熱量也僅占6.33‰[14],故僅考慮熱傳導與對流對散熱的影響。設置好各項參數后進行有限元仿真,得到的溫度場分布如圖1所示。穩態分析結果顯示,大功率白光LED芯片最高溫度為110.5℃。散熱器溫度為71.6℃~75.9℃。圖2所示為大功率LED六芯筒燈瞬態溫度變化曲線,可以看出“CERAMIC SUBSRATE”這條曲線在前54分鐘一直處于升溫階段,“HEAT SINK”這條曲線顯示48分鐘后便達到穩定狀態,與“MCPCB”、“THERMALPAD”、“SOLDER PASTE”曲線類似。 “THERMAL GREASE”曲線在54分鐘后處于穩定階段。整個系統在大約1小時后趨于熱穩定狀態。

3 實驗測試與結溫估算

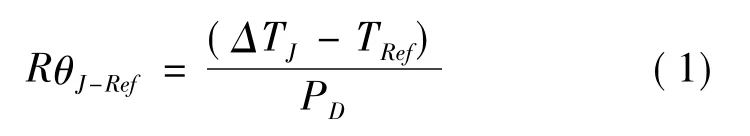

在熱特性計算中主要用到下列基本熱學公式[15]:

RθJ-Ref為從二極管 pn節點到某個參照點熱阻(℃/W); ΔTJ-Ref為結溫 TJ與參照點溫度 TRef之差(℃);PD為功率耗散 (W)是LED正向電流 (If)與LED正向電壓 (Vf)之積。

將公式 (1)也可表述為:

在環境溫度Ta=35.0℃下,將燈具通電2小時以上,以達到熱穩定狀態,通過熱電偶溫度測量,獲知引腳溫度TRef=75.0℃。已知Vf=3.4V,If=700mA。并計算出 PD=2.38W,RθJ-Ref=16℃/W。根據公式 (2)可得結果TJ≈113.1℃。這與模擬結果較吻合。

4 結構設計與優化

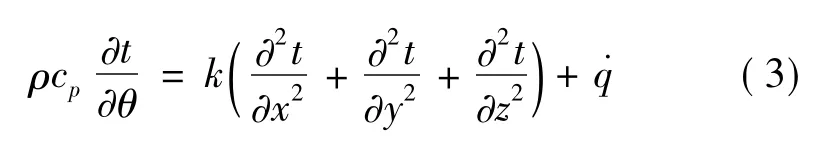

對于系統內部有熱源的三維直角坐標系下的導熱問題,物體單位面積上的熱流速率可以用傅立葉導熱定律來表征。則可以得到如公式所示的導熱微分方程。

其中q表示在單位時間內單位體積所發生的熱量,簡稱為熱源發熱率,其單位為J/(m3·s)。

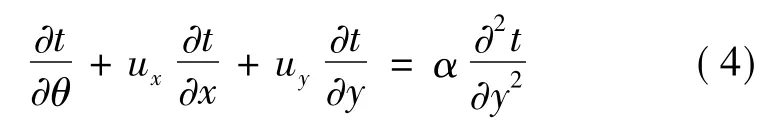

不管層流或者湍流條件下的傳熱,緊貼壁面處一定為層流,對于不可壓縮流體或者導熱系數k為實常數的層流導熱過程,若為二維傳熱過程,其層流邊界層熱量方程可以表示為:

涉及對流換熱的溫度場分布必滿足上述方程,其中ux和uy表明流動情況會影響溫度場的分布。

結合穩態工作時的溫度場分布優化LED燈具結構及散熱器結構,以便達到有效熱排放。研究襯底材料、功率對LED熱性能的影響。并根據模擬結果和熱傳導、熱對流原理對該模型進行散熱封裝結構優化,在盡量節省成本的情況下,降低LED器件的結溫和散熱器溫度。

采用導熱性能較好的Si和SiC襯底材料,其導熱率分別為150W/m·℃、490W/m·℃。采用 Si襯底的LED燈具溫度場分布表明LED芯片結溫為87.1℃,相比原來采用陶瓷襯底下降了23.4℃。散熱器最低溫度無明顯變化,均為71.6℃。燈具整體溫差由原來的 28.9℃下降至 15.5℃,下降了13.4℃。由圖2可以看出,Si襯底的溫度場分布比較均勻,整體溫差為7.2℃。

采用SiC襯底的LED燈具溫度場分布表明LED芯片結溫為83.6℃,相比原來采用陶瓷襯底下降了26.9℃。散熱器最低溫度無明顯變化。燈具整體溫差由原來的28.9℃下降至12.0℃,下降了16.9℃。燈具中的SiC襯底層的溫度場分布比較均勻,整體溫差為2.7℃。

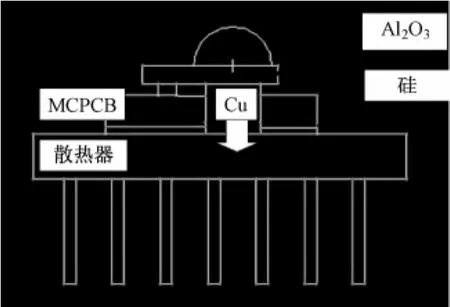

綜上所述,本文提出一種散熱封裝優化結構。如圖3所示,將銅箔所對正下方打通,通過銅柱直接與散熱器連接 (銅柱為立方體,體積為2mm×3mm×1.3mm),接觸面所形成的熱通道即能將熱量快速有效地輸出又保證了MCPCB的電氣連接。

圖3 新型封裝結構圖

圖4所示為新型散熱封裝結構的溫度場分布,可以看出結溫為103.4℃,相比初始設計方案降低了7.1℃。散熱器溫度反而上升了2.8℃,可以解釋為芯片釋放的熱量快速有效地傳遞到散熱器。陶瓷襯底的整體溫差由原來的32.1℃下降至26.6℃,熱阻相比原來下降了20%左右。MCPCB溫差由原來的13.8℃下降至3.5℃,熱阻相比原來下降了75%左右。整個燈具熱阻下降了25%左右。

圖4 溫度場分布

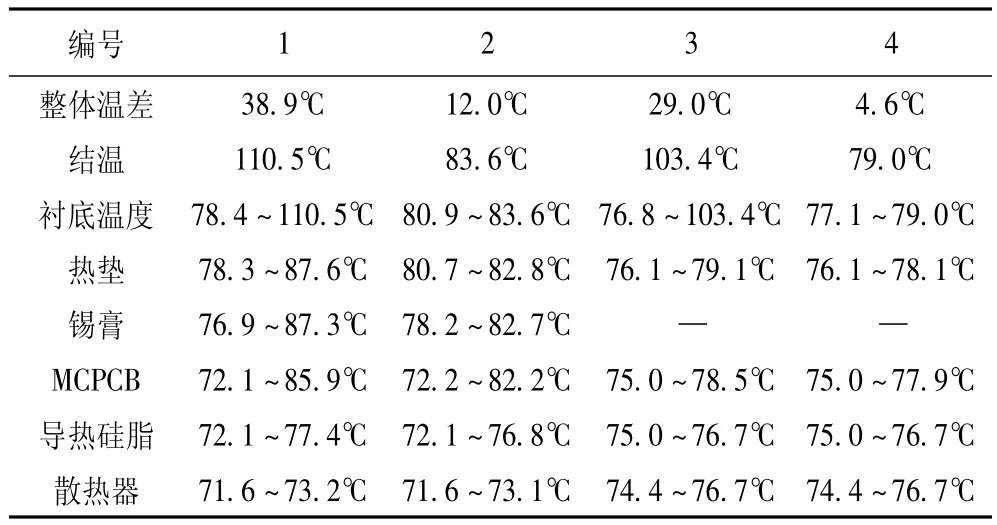

綜上所述,我們將得出一個最優化方案。也就是在上述新型封裝結構的基礎上,采用SiC襯底。此方式得到的溫度場分布顯示出大功率LED芯片結溫僅為79.0℃,散熱器最低溫度為74.4℃。優化前后結果對比如表2所示,原始燈具標記為1號,對原始燈具僅改用SiC襯底燈具標記為2號,僅采用新型封裝結構標記為3號,采用SiC襯底和新型封裝結構標記為4號。可以看出,2號結溫僅為83.6℃,相比原始燈具下降了24%。并且2號燈具各個部件的溫差較小,溫度分布更加均勻。3號為新型散熱封裝結構燈具,在沒有改變材料參數的情況下,使得結溫下降了到7.1℃。并且MCPCB溫差僅為3.5℃,相比原始值下降了75%。4號燈具為采用 SiC襯底的新型散熱封裝結構,其結溫為79.0℃,相比原始值下降了28%左右。但是散熱器溫度反而上升了幾度,可以解釋為由于材料和結構設計較為合理,使得芯片產生的熱量能夠快速有效地傳至外部散熱器,然后與空氣進行對流換熱。

表2 結果對比

5 結論

本文基于熱傳導與熱對流的有限元仿真,并根據燈具的周期對稱性,計算仿真其1/6結構得到溫度場分布。仿真結果與實測實驗吻合較好。研究了三種芯片襯底材料和兩種散熱結構對大功率LED燈具散熱效果的影響。通過分析比較四種不同散熱組合方式,最終得到一種最優化方案,采用SiC襯底的新型散熱封裝結構,其結溫僅為79.0℃,相比原始值下降了28%左右。

[1]蘇達,王德苗.大功率LED散熱封裝技術研究 [J].照明工程學報,2007,18(2):1~4.

[2]Jian Zheng-hu,Lian Qiao-yang,Woong Joon Hwang,et al.Thermal and mechanical analysis of delamination in GaN-based light-emitting diode packages[J].Journal of Crystal Growth,2006,1(288):157~161.

[3]Steigerwald D A,Bhat J C,Collins D.Illumination with solid state lighting technology[J].IEEE Journal Selected Topics in Quantum Electron,2002,8(2):310~320.

[4]Hung I Hsiang,Lan You R,Wu Tsung Han,et al.Nanoscale InGaN/GaN on ZnO substrate forLED applications[A],Proceedings of SPIE-The International Society for Optical Engineering [C],2009,7422,art.no.74220K.

[5]錢可元,鄭代順,羅毅.GaN基功率型LED芯片散熱性能測試與分析 [J].半導體光電,2006,27(3):236~239.

[6]Sheng Liu,Tim Lin,Xiao Bing-luo,et al.A Microjet Array Cooling System For Thermal Management of Active Radersand High-BrightnessLEDs[A].Electronic Components and Technology Conference[C],2006,1634~1638.

[7]魯祥友,華澤釗,劉美靜,等.基于熱管散熱的大功率LED熱特性測量與分析 [J].光電子·激光,2009,20(1):5~8.

[8]秦熠,胡旭曉,顧志樺,等.基于半導體致冷器的熱阻控制及其研究 [J].機床與液壓,2005,3:8~10.

[9]Harrison M R,Vincent J H,Steen Hector A H.Lead-free reflow soldering for electronics assembly[J].Soldering and Surface Mount Technolog,2001,13(3):21~38.

[10]劉春玲.大功率LD封裝技術的研究.光電子·激光,2006,17(7):902~904.

[11]SigelR.Transientthermalanalysis for heating a translucent wall with opaque radiation barriers[J].Journal of thermophysics and heat transfer,1999,13(3):277~284.

[12]Siegel Robert,Howell John R.Thermal radiation heat transfer[M].Washington: Hemisphere Publishing Corporation,1992,1~50.

[13]J M Kay,R M Nedderman.An introduction to fluid mechanics and heat transfer[M].London:Cambridge University Press,1974,1~57.

[14]王靜,吳福根.改善大功率 LED散熱的關鍵問題[J].電子設計工程,2009,17(4):123~125.

[15]費翔,錢可元,羅毅.大功率LED結溫測量及發光特性研究 [J].光電子·激光,2008,19(3):289~292.