300 MW燃煤機組FSSS改造

朱 靜,崔超超,肖 勝

(1.四川廣安發電有限公司,四川廣安 638500;2.西安熱工研究院有限公司,陜西西安 710032)

0 概述

鍋爐的爐膛安全監視系統(furnace safety supervision system,FSSS),是現代大型火電機組鍋爐所必須具備的一種安全監控系統,主要承擔鍋爐爐膛安全監控和燃燒系統管理兩大任務,是鍋爐安全運行的保證。廣安電廠31號機組建于1997,1999年并網發電,其使用的DCS系統至今已有十幾年之久。卡件電子元器件老化嚴重,大小故障時有發生;備品備件購買困難。隨著電力生產的進一步進行,DCS系統的安全可靠性已成為機組穩定運行的重大障礙,廣安發電有限公司決定于2011年大修期間對DCS系統進行全面改造,這里僅對FSSS系統改造情況進行技術總結。

1 硬件系統分析

廣安電廠31號機組FSSS系統共有五面柜子組成,MFT主保護沒有獨立的機柜,MFT主保護由MFT跳閘繼電器板BBPR01-11塊,BBPR01-22塊完成,安裝在30號柜中。

首先,隨著電子信息技術的飛速發展,現代DCS系統完全可以做到模件和端子板合二為一,無需單獨的端子柜。此次改造采用艾默生公司的OVATION3.2系統,正是體現了這一點。OVATION系統的硬件模件分為特性模件和電子模件,現場輸入由特性模塊提供浪涌保護和路由,然后發送到電子模塊進行轉換。電子模塊完成信號調節和模數轉換;同時,新系統的所有模件均在內部實現了信號的隔離和過流過壓保護,可靠性和易用性相比老系統均有顯著提高;經過此次改造FSSS部分由原來五面柜子降為三面柜子。除此之外,新的模件還具有封裝良好、防塵能力強、安裝快捷方便、組態簡單、操作和維護成本低等其他優點。

其次,OVATION系統MFT主保護柜的設計相對改造前的老系統有明顯改善。原來系統的主保護柜跟普通控制柜沒有明顯的區分,由三塊繼電器板組成,電源取自DCS24VDC。BBPR01-1繼電器板上有A、B兩組共6路干接點開關量輸入。A組的3路輸入信號來自MFT的邏輯輸出,B組的3路輸入信號來自手動MFT按鈕;這兩組輸入信號分別通過三個繼電器實現3取2邏輯判斷后去驅動一個MFT判斷繼電器,該判斷繼電器的輸出作為BBPR01-1的輸出信號;BBPR01-2根據BBPR01-1的輸出向現場擴展輸出16路常開或常閉干接點數字信號[1]。跳閘繼電器輸出設計為失電動作,動作繼電器為單穩態繼電器,即:邏輯判斷MFT信號或者操作臺按鈕復位,硬回路動作消失。

圖1 ABB系統MFT跳閘BBPR01-1板

原來DCS系統的MFT電路板的設計無疑具有其獨創性。但是也暴露出設計上的某些瑕疵。比如主保護柜跟普通的控制柜混在一起,其電源系統取自控制柜電源,經控制柜轉換得到5 V和24 V,這些設計都沒有體現出鍋爐主保護的重要性;跳閘回路采用電路板搭載固態繼電器,防塵能力差,隨著機組運行時間進一步加長,元器件持續老化,電子線路抗干擾能力持續下降,這樣的設計可靠性已經大為降低。

此次改造采用OVATION系統的繼電器柜。其繼電器柜獨立于DCS普通控制柜,在設計時充分考慮到了組裝、檢修維護的易用性和可靠性,全部電路采用繼電器搭接而成,原理清晰明白(原理圖見圖2),實際電路簡單易用,并且充分做到了軟硬件的上下統一。繼電器電源直接取自廠直流110 V電源,提供了最高級別的安全電源。硬件電路仍采用兩路3取2設計,1路來自DCS邏輯判斷,1路來自操作盤按鈕,主繼電器采用雙穩態繼電器,動作之后必須由DCS復位指令復位才能消除動作信號。復位回路中又串入動作繼電器的閉接點,防止在有硬回路動作的情況下DCS復位MFT。電源故障信號僅作為DCS報警顯示。總體設計為帶電跳閘,鍋爐吹掃完成脈沖來同時復位軟硬回路的MFT動作。

2 軟件系統分析

廣安電廠31號機組的鍋爐為亞臨界自然循環汽包鍋爐,一次再熱、單爐膛、平衡通風、半露天п型布置、全鋼懸吊構架、固態排渣。燃用廣安混煤,分設計煤種和校核煤種Ⅰ、Ⅱ。點火為二級點火,即高能點火器點輕油,由輕油點燃煤粉,點火及助燃用油為0號輕柴油。鍋爐配套的制粉系統為鋼球磨中間儲倉制熱風送粉系統,配置4臺DTM350/700鋼球磨煤機。燃燒器采用四角切圓直流式。

機組原FSSS邏輯嚴謹可靠,這里僅對機組改造前后由于DCS硬件不同導致邏輯的不同作出總結。

2.1 鍋爐主保護

基本遵照原先的設計。主要包括:

1)運行人員跳閘(MFT按鈕3選2,2 s脈沖);

圖2 OVATION系統MFT跳閘原理圖

2)蒸汽無通道;當汽機跳閘且鍋爐負荷>40%產生MFT。當汽機跳閘且鍋爐負荷<40%,延時10 s后,如果高旁門或低旁門未打開,則發生MFT跳閘。如果高旁門和低旁門均打開,不發生MFT跳閘;

3)爐膛壓力高高,3選2,延時2 s;

4)爐膛壓力低低,3選2,延時2 s;

5)汽包水位高高,3選2,延時10 s;

6)汽包水位低低,3選2,延時10 s;

7)兩臺送風機均停,延時2 s;

8)兩臺引風機均停,延時2 s;

9)兩臺空預器均停,延時5 s;

10)火檢冷卻風壓力低低,延時600 s;

11)總風量<30%,延時10 s;

12)延時點火:MFT復位后,在600 s之內爐膛沒有建立第一個火焰;13)失去所有燃料(進油快關閥全關且所有油角閥全關,且所有煤層停止,且有燃燒器投運記憶,即在停爐時不認為失去全部燃料;

14)失去全部火焰,每層4個火檢中,若有3個顯示無火,即為該層無火。若所有層均顯示無火,即為失去全部火焰MFT跳閘;

15)一次風機跳閘且任一煤層投運,延時25 s;

16)MFT繼電器已動作。

此次因為MFT柜子發生了重大變化,原先的FSSS電源故障必須做出改動;原先的MFT設計為失電跳閘,在MFT繼電器板出現問題或者DCS全部失電時,MFT直接動作。這樣的設計能起到在DCS失電時,硬后備仍能停爐的作用。在軟件邏輯里將MFT跳閘繼電器的一副接點采樣進來和無MFT的指令相與判斷為FSSS電源故障,做到MFT動作的軟硬統一。但此次如果仍按照原先的設計,就會出現問題。因為OVATION系統MFT柜設計為帶電跳閘。MFT柜失電后跳閘繼電器不會動作。所以此次為了做到MFT動作的軟硬統一,將此條邏輯修改為MFT已動作信號(脈沖)。

2.2 油槍點火

油槍點火邏輯,原先的層次不夠清晰。在油槍單角程控啟動操作中,將油槍點火槍同時進,并且同時打火,這樣的設計雖然能在點火之初,或者緊急情況下快速投入油槍,但在其中一個設備故障情況下,效果并不太理想。此次改造優化了油槍的程控步序,進油槍,進點火槍,打火,開油閥[2],任一步驟有故障即退出程控,這樣在時間上不輸于原先的邏輯,同時也保證了故障情況下設備能及早退出。

3 調試中遇到的問題及處理

FSSS部分的系統調試貫穿于整個機組DCS改造的全過程,在調試中發現了些非常典型的故障。在此對這些一一做出分析。

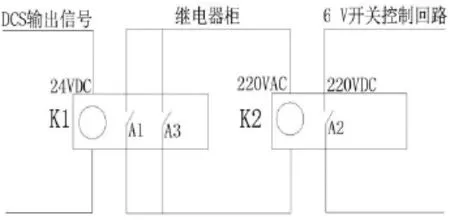

首先,在31號機組建設過程中,原MFT硬回路系統設計不太完善,沒有觸點容量大,專門驅動6 kV電機的直流繼電器,采用了如圖3所示,小繼電器帶大繼電器的方案完成6 kV電機的MFT動作。圖3中A1節點為DCS輸出MFT信號,A3為操作臺手動MFT。這樣的設計對于在DCS失電的情況下,操作臺的手動MFT實際是起不到硬后備作用的。因為繼電器柜的電源同樣依賴于DCS,在DCS失電的情況下,圖3中K2繼電器是不能帶電的。雖然這樣的設計是有缺陷的,但是對于驅動能力有限的MFT動作小繼電器來說,也許當時只能通過這樣的方式完成硬手操MFT的動作。

圖3 老系統驅動大電機繼電器方案

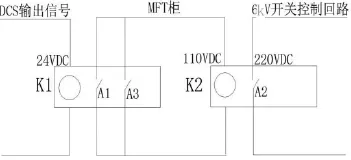

此次改造OVATION系統的MFT硬回路完全可以滿足這方面的要求。如圖4中,A3操作臺手動MFT直接去驅動MFT柜內的動作繼電器,因為MFT柜內動作繼電器電源取自110 V直流系統,即使DCS全部失電,操作臺手動MFT仍能夠通過新系統安全停爐,這樣極大地提高了機組的安全水平,使得MFT硬回路動作完全獨立于DCS系統,真正實現了MFT動作的硬后備,消除了機組的安全隱患。

圖4 OVATION系統驅動大電機繼電器方案

其次,在油槍調試中也有些小優化。由于設備老化,油角三用閥在吹掃位置已經不能保持很長時間(原設計為30 s),這樣使得每次程控停止油角,都存在無法退出油槍的問題。經過多次實踐,對吹掃時間稍微做了些調整,優化了油角的程停邏輯,使得程控操作簡單實用,降低了運行人員的勞動強度。在RB投油方面,也根據實際情況優化了自動投入BC層油的程序。主要體現在RB發生時,BC層油的順控程序能自動走兩遍,這樣可以避免RB工況時突然投油,很多油槍點火槍存在卡澀導致油角跳閘不能投入油角的問題,增強了RB工況時機組的響應能力,使得BC層油槍能在RB工況時盡可能多的起到助燃鍋爐的作用。

4 結語

廣安31號機FSSS系統改造,從安裝接線、調試點火到并網發電,全部工作歷時35 d。31號機FSSS系統改造完成后,徹底解決了原老系統存在的設備老化、抗干擾能力差、故障率高、運行風險大等問題;同時在軟硬件設計方面又盡量做到與原先的設計保持一致,操作習慣保持一致。在個別軟件邏輯方面又做出了優化,提高了機組的控制水平。這些工作的完成都為以后機組安全穩定繼續運行打下了堅實的基礎。

[1]周姚芳.三種典型MFT控制回路可靠性探討[J].浙江電力,2009(4):48-51.

[2]DL/T 1091-2008,火力發電廠鍋爐爐膛安全監控系統技術規程[S].