東海油氣田鉆井設備配置及適用性分析

關 德

(中海石油(中國)有限公司上海分公司,上海200030) *

東海油氣田鉆井設備配置及適用性分析

關 德

(中海石油(中國)有限公司上海分公司,上海200030)*

東海海域油藏單個區塊具有規模小、分布零散、低滲透率、埋藏深、單井開發經濟效益較差等特點。總結了該海域使用模塊鉆機、修井機以及鉆井船進行鉆井作業的經驗,分析了這3種鉆井設備在該海域的適用性,并提出了設備配置建議。可以降低東海油氣田鉆井作業和工程建設成本,使該類油田具有開發效益。

海洋鉆井設備;東海;適用性;分析

目前,東海海域的油氣勘探開發主要集中在西湖凹陷,油氣藏主要分布在西斜坡和中央反轉構造帶及西次凹。多為背斜、斷背斜或斷塊構造。主要為砂巖、碎屑砂巖油氣藏,埋深2 200~5 500m。上部屬中孔中高滲儲層,規模小,多為邊底水油氣藏,且水體能量充足,屬于正常溫度、壓力系統。下部中深層或超深層多為低孔、低滲或特低滲儲層,儲量規模大,以層狀邊水凝析氣藏為主,水體能量較弱。井深>3 500m時為異常高壓,隨井深增加,壓力系數有增大的趨勢,目前鉆探結果統計壓力系數在1.1~1.6[1]。

本文結合東海油氣開發策略——區域整合、滾動連片、上下互動,特別是針對東海深層的大規模低滲油氣藏開發,研究現有鉆井設備的能力及適用性,給出了東海未來鉆機的配置思路,從而保障東海的勘探開發一體化進程和“二次跨越”的實現。

1 東海油氣田鉆井設備簡介

東海油氣田是在20紀80年代發現,從20紀90年代開始開發。由于多種原因,東海油氣田的開發一直比較緩慢,整體仍處于勘探階段,目前僅有平湖、八角亭、C1、C2油氣田。在鉆井裝備方面,八角亭油田有1套提升能力2 250kN的海洋修井機,平湖、C1、C2油氣田分別配有1套提升能力4 500kN的海洋模塊鉆機。另外,在建的有麗水36-1氣田,預計2013年建成投產。

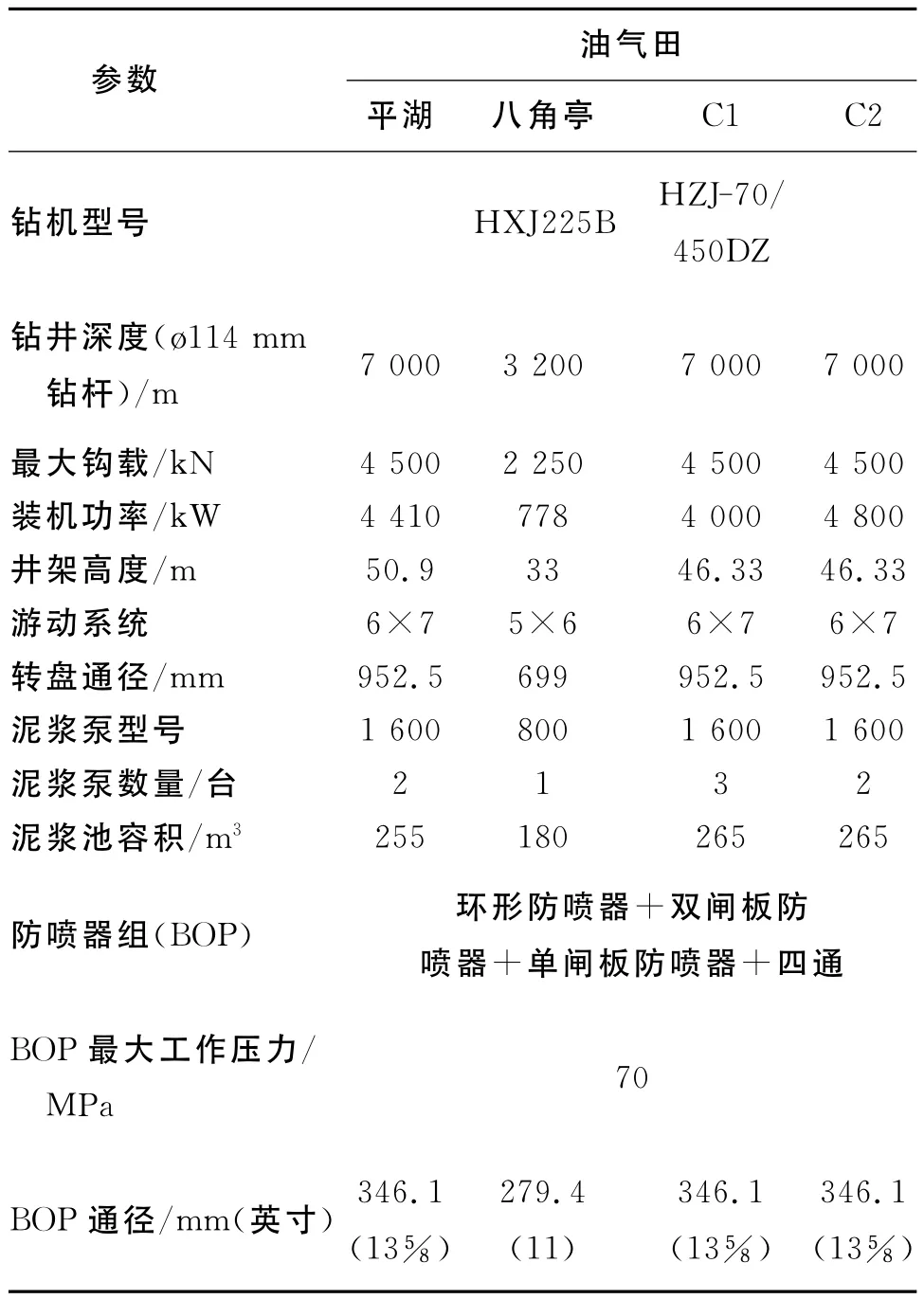

東海油氣田在用鉆井設備的技術參數如表1。

表1 東海油氣田在用鉆井設備的主要技術參數

1.1 平湖模塊鉆機

平湖油氣田是我國東海發現的第1個以天然氣為主的復合型油氣田,鉆機如圖1所示(本文簡稱平湖模塊鉆機)。該鉆機是美國NATIONAL OILWELL公司于1981年生產,于1992年在新西蘭近海平臺投入使用,鉆了10口井,總進尺4×104m。1996-08,根據平湖油氣田開發工程需要,由美國PAN INTERNATIONAL公司對鉆機進行修理、改造、出廠預調試,于1998-07-24在平湖平臺安裝、調試完畢,并投入使用[2]。

圖1 平湖模塊鉆機

平湖模塊鉆機首先完成了7口鉆井船預鉆油氣井的回接、完井工作。1998—2007年,先后完成了13口新油氣井及2口側鉆井的鉆完井作業。

2007年,在完成全部平臺計劃鉆井作業之后,根據油氣生產的需要,為滿足濕氣壓縮機的安裝要求,對該鉆機的主要配套設備進行改造:

1) 將原來的2臺1600型泥漿泵換成了2臺F-800型泥漿泵。

2) 將原來的6套灰罐拆除了2套。

3) 泥漿罐容量由原來的255m3減少為135m3。

由于平湖模塊鉆機設備老化、結構腐蝕比較嚴重,2010年經專業機構的檢測、評估,井架承載能力由原來的6 500kN下降為4 000kN,僅為設計能力的61.5%。按照石油天然氣行業標準《石油鉆機井架分級評定規范》(SY6442—2000)、《石油鉆機和修井機井架、底座承載能力檢測評定方法》(SY/T 6326—2008)相關規范,評定級別為C級[3-4]。

2011年,由于挖潛、增產需要利用該鉆機進行側鉆井作業,首先對模塊鉆機井架、底座進行修復,配套設備進行更新、改造、維修。為確保泥漿循環需要,鉆井時又增加了1臺F-1300型泥漿泵及1套60 m3的泥漿罐,基本恢復了該鉆機的鉆井作業能力。在4個多月的鉆井過程中,完成了2口側鉆井的鉆井作業,其中BB5井深度達4 682m,創造了該鉆機在平湖區塊使用以來的最深鉆井紀錄。

1.2 八角亭修井機

八角亭區塊位于東海海域,在已生產的平湖平臺正北偏東方向約7km處。八角亭平臺原計劃配置1套額定鉤載為1 800kN的修井機,用于回接、完井以及后期生產過程中可能出現的油井檢泵、氣井小修等常規作業。在實際建造過程中,為節約投資和后期的挖潛,只用鉆井船進行了BG1、BG2井預鉆井,其他油氣井計劃采用修井機鉆井。考慮到八角亭區塊的實際井深>3 000m,1 800kN修井機無法滿足鉆井要求,將修井機的提升能力定為2 250 kN級別。

八角亭修井機如圖2所示。該修井機由南陽二機石油裝備集團有限公司負責總體設計、建造及安裝成橇,是該公司建造的第2臺同類海洋修井機,也是目前國內具有最大提升能力的海洋修井機。

圖2 八角亭修井機

該修井機于2006-09-27正式投入BG1、BG2井預鉆井隔水套管安裝、井口安裝回接以及完井作業,創造了國內海洋修井機海上安裝、調試、投入作業并取得成功的最快紀錄。目前,八角亭修井機共進行了5口井的鉆井作業。

1.3 C1模塊鉆機

C1模塊鉆機于2003-05在深圳勝寶旺碼頭正式開工建造,2005-07投入使用。鉆機模塊由DSM1/DSM2及DES A/DES B等4大塊組成,每個模塊的質量約600多t。該模塊共有設備300多臺套,即鉆井設備、動力設備、安全設備、辦公設備等。目前已圓滿完成7口井的鉆完井作業。

1.4 C2模塊鉆機

C2模塊鉆機采用了C1模塊鉆機的基本設計,在詳細設計階段進行了局部修改,優化了C1模塊鉆機暴露出的問題。C2模塊鉆機于2008-12開始建造,2009-07完成海上安裝調試,目前已經完成了10口井的鉆井任務。

2 現有鉆井設備在東海海域的適用性分析

2.1 鉆井船

對于小規模海洋油氣田,為降低油氣生產平臺的建造成本,一般采用鉆井船進行預鉆井,然后在平臺上建造修井機用于后期的生產維護。這樣可以大幅度降低平臺的操作負荷、簡化平臺結構、節約大量的工程建造費用。

但在油氣田開發的前期,由于油藏地質的不確定性,在使用鉆井船進行預鉆井時可能無法完成所有油氣井的鉆井任務,需要根據后期的開發情況進行滾動開發。隨著科技的進步,勘探與地質解釋技術也會發展,會發現原來沒有發現的油氣儲量,后期還存在鉆井作業的可能性。這就要求平臺配置的作業設備不能僅考慮修井作業,還要充分考慮到鉆井的需要。為降低投資風險、提高經濟效益,前期又不可能花費大量費用來建造平臺鉆機。

東海海域水深80~110m,探井及平臺預鉆井都采用鉆井船作業。與“海洋石油941”號(如圖3)類似的部分自升式鉆井船由于作業水深、抗風能力等條件的制約,在東海部分海域和季節無法進行作業,而與“勘探3”號類似的半潛式鉆井船則基本能夠滿足東海海域的作業要求。由于鉆井船作業費率較高,遇到臺風等極端環境條件處置比較困難,在平臺建成后的生產、開發、挖潛井的作業中較少采用。

圖3 海洋石油941

2.2 平臺模塊鉆機

為了降低鉆井作業成本,在井數達到一定數量后,通常采用平臺模塊鉆機進行鉆井作業,而盡量不采用鉆井船鉆井。尤其是在平臺生產后期,同一平臺一般都是單口開發井或側鉆井,很難1次有大量鉆井作業。同時,平臺建造時模塊鉆機已經在平臺安裝、調試完成,利用模塊鉆機進行作業時,作業進度計劃比較容易控制、調整。與采用鉆井船相比,不僅可以大幅度降低鉆完井工程費用,也有利于整個平臺生產的協調。

由于鉆井船的使用費用較高,且作業時間不便于調整,在東海目前的平臺鉆井中,主要是采用平臺模塊鉆機。截至2011年底,東海平臺鉆機鉆井共40余口;利用八角亭修井機鉆井5口。

根據地質勘探發現:東海常規油氣埋藏一般在2 200~3 500m,低品位儲量埋藏在3 500~5 500 m,且地層結構復雜。鉆井作業需要采用127mm(5英寸)或139.7mm(5英寸)鉆桿進行作業,而平臺配置的3套鉆機能力為7 000m(4英寸鉆桿),基本滿足現已發現的油氣開發鉆井要求。在3個鉆井平臺中,平湖平臺由于投產較早,已經完成了平臺所有井位的鉆井任務,其中最深4 682m,鉆機經改造后,用于后期的側鉆調整井的鉆井作業。其他2套模塊鉆機目前鉆井最深為4 966m,均在模塊鉆機許可鉆井作業范圍之內。

2.3 平臺修井機

在實際的開發鉆井過程中,通常采用多底、多分枝鉆井技術,并采用射孔、壓裂、酸化等綜合采油手段,盡可能地提高采收率,以確保合理的經濟效益。八角亭作為目前東海建造、投產最晚的一個生產平臺,建造之初即遇到了這一難題。由于八角亭區塊屬于小規模的邊際油田,油藏的不確定性使投資規模不確定。八角亭平臺原計劃用鉆井船預鉆井的4口氣井和1口油井,也改為只預鉆2口氣井,剩余的油氣井均改為根據后期油氣開采情況,進行滾動開發。這就對平臺作業設備的選型、配套帶來了極大的矛盾:如果采用修井機,雖然能夠滿足八角亭區塊井深>4 000m井的修井作業需要,但不能滿足后期增產作業、滾動開發的需要;若要滿足后期鉆井作業,按標準配置鉆機,不僅會大幅超出投資預算,還存在投資不能回收的風險。為了解決這一矛盾,鉆井設備的設計方案經過了多次變化,最終確定采用最大提升載荷為2 250kN、能夠兼顧側鉆的海洋修井機,配置最基本的固控系統、BOP及控制系統。

2007-07,八角亭平臺首次利用修井機進行了BO1井的鉆井作業。BO1井是中海油第1口用修井機鉆探成功的超薄油層、小井眼、水平多分支井(1個主井眼、3個分支井眼)。主井眼完鉆井深3 375 m;水平分支井眼一從3 045m處側鉆,完鉆井深3 330m;水平分支井眼二從3 167m處側鉆,完鉆井深3 506.8m;水平分支井眼三從3 232m處側鉆,完鉆井深3 396.55m,作業時間66.79d。

在總結BO1鉆井經驗的基礎上,2008年再次在八角亭平臺進行了BO2井鉆井作業,該井建井周期129.69d。主井眼井深3 626m,總進尺8 478.2 m,創東海單井進尺最高紀錄,是一口3底3分支6井眼分支井,具有較高難度。首次實現勘探、開發一體化。

BO1、BO2井的鉆井作業,取得了在東海采用修井機鉆井的重大突破,同時,也創造了中海油利用修井機進行超過3 600m(5英寸鉆桿)鉆井的最深紀錄,為今后采用修井機鉆井積累了寶貴經驗。

2.4 鉆井設備選用原則

1) 大多數鉆井船由于自身強大的作業能力和自持能力,滿足東海從探井到生產井的所有鉆井作業要求,但成本較高,目前不建議在東海油氣田使用。

2) 平臺配置的模塊鉆機由于自身的作業能力達7 000m(4英寸鉆桿),完全能夠滿足目前的鉆井要求,且技術經濟性較好,應優先選用。

3) 修井機鉆井作為一種新型、經濟的鉆井設備,通過合理配置、精心組織、精細管理,在東海油田的生產、開發井、挖潛井作業中同樣大有可為。

3 鉆井設備配置思路

由于東海特有的單個區塊規模小、分布零散、單井經濟效益差等油藏特點,東海的大多數構造不適合建造包含大型模塊鉆機的生產平臺。在已建成投產的4個平臺中,目前只有平湖平臺獲得了較好的開發效益,但該平臺也已經進入開采后期,探明儲量基本動用完成,油、氣井出水嚴重,產量降低顯著,經濟效益同步下降。

為了提高東海油氣開發的經濟效益,只能降低油氣開采費用,其中采用合適的鉆井設備降低鉆單井費用,是最直接、最顯著的方式。由于作業成本高,采用鉆井船進行生產開發井、挖潛井的作業并不是一種合適的選擇。

基于以上因素,提出幾種鉆井設備配置思路:

1) 埋藏較淺、單個小規模的油氣藏構造,選用具有鉆井功能的修井機進行鉆井。

八角亭區塊采用修井機鉆井的成功經驗表明:修井機鉆井雖然受到設備能力和平臺配套設施不足等因素的影響,作業中存在較大的困難,但通過合理配置、精細管理,對于類似八角亭這樣的小區塊,可以通過配置修井機來降低開發成本。

八角亭區塊采用的是2 250kN海洋修井機,其建造費用遠低于1套4 500kN海洋鉆機的建造費用。由于采用修井機配置,同時縮小平臺甲板面積、減輕平臺載荷、大幅降低了八角亭平臺導管架結構的承載能力,從而大幅度降低了平臺的工程建造費用,滿足了油氣田開發的經濟指標要求。

但是,由于修井機作業提升能力儲備較小,導致處理事故能力相對較弱。對于深井和復雜井身結構的井鉆井難度較大。為了作業安全,對泥漿體系、鉆具組合等方面也有更高的要求。

2) 單個規模較大的油區,選用平臺模塊鉆機。

平湖平臺模塊鉆機自1996年投產以來,在平湖完成生產開發井、挖潛井的鉆井和回接完井25口,產生了良好的經濟效益,為東海油氣的開發起到了積極作用。因此,對于具有探明儲量類似平湖區塊的油區,可以按照油氣井設計的作業深度,配置相應的平臺模塊鉆機,在平臺建設完成后采用平臺模塊鉆機鉆井,降低鉆井費用。

3) 對于一次性衰竭開采,選用鉆井船預鉆井、回接,直接投產。

鑒于東海目前探明的部分油氣區塊是小規模儲量,設計開發井位可能只有很少的幾口,可考慮采用鉆井船預鉆井、回接,直接投產模式,建造簡易生產平臺進行一次性衰竭開采,大幅度減小平臺固定資產投資規模,提高經濟效益。

4) 分布零散、單井經濟效益差的邊際區塊建立中心平臺,采用大位移鉆井技術。

東海油氣具有單個區塊規模小、分布零散、單井經濟效益差的特點。另外,東海海域水深在80~110m,臺風季節是每年5~11月,使平臺的建造成本遠高于渤海海域。考慮到東海深層次的低品位油藏,需要采用測試、壓裂、酸化等措施進行輔助作業。鉆井船不僅作業費率高,而且提供的作業時間較短、作業靈活性較差。采用鉆井船進行作業將大幅度提高鉆井費用,導致部分油氣儲量沒有開采價值。

對于單井經濟效益差的邊際區塊,如果單獨建立平臺、鋪設海管是無法滿足經濟考核指標的。可以考慮在一個具有較大規模的油區建立中心平臺,配置9 000~10 000m的深井模塊鉆機,利用大位移鉆井技術,對中心平臺周邊10 000m以內的邊際區塊進行開發,不僅可以降低平臺建造成本,而且由于沒有海管,也降低了溢油風險。

5) 對現有的3套6 000m模塊鉆機進行升級改造,選用高性能的鉆井泥漿體系,合理地配置鉆井井下工具組合,采用“懸鏈線”設計技術優化井眼軌跡等先進鉆井技術,充分利用現有的平臺、油氣輸送和處理設備,利用大位移鉆井技術對平臺周圍的邊際油藏進行開發,也是加快東海油氣開發的方案之一。

4) 對于一次性衰竭開采,采用鉆井船預鉆井、回接,直接投產。

5) 分布零散、單井經濟效益差的邊際區塊應建立中心平臺,采用大位移鉆井技術,實現經濟開發。

4 結論

1) 根據不同的區塊結構和油藏特點,采用不同的鉆井開發方式,利用不同鉆井設備的組合模式,能最大限度地減少前期固定資產投資,從而降低東海油氣田鉆井作業和工程建設成本,提高油田的開采經濟效益。

2) 埋藏較淺、單個小規模的油氣藏構造采用具有鉆井功能的修井機鉆井技術。

3) 單個規模較大的油區配置平臺模塊鉆機。

[1] 王群超.底水油藏高效開發的一個成功實例:東海平湖油氣田花港組油藏開發技術[J].中國海上油氣,2007,19(3):167-171.

[2] 曹學軍,楊炳益.平湖油氣田開發工程概述[J].中國海上油氣,1999,11(增刊):1-4.

[3] 劉孔忠,聶寶棟,姜 濤.平湖油氣田綜合平臺擴建方案設計與優化[J].中國海上油氣,2004,16(5):350-356.

[4] 第四石油機械廠.ZJ50/3150DB海洋鉆機產品使用說明書[G].2009.

1001-3482(2012)07-0088-05

TE951

B

2012-06-10

關 德(1962-),男,山西臨汾人,高級工程師,博士,主要從事海洋石油與天然氣工程及開采研究,E-mail:guande@cnooc.com.cn。