1-己烯共聚拉伸纏繞膜專用樹脂的開發

劉志武

(中國石油化工股份有限公司化工事業部,北京市 100728)

1-己烯共聚拉伸纏繞膜專用樹脂的開發

劉志武

(中國石油化工股份有限公司化工事業部,北京市 100728)

開發了一種1-己烯共聚拉伸纏繞膜專用樹脂DFDA-9030。采用專用催化劑,優化工藝參數,在氣相法流化床工藝的聚乙烯裝置上實現了DFDA-9030的穩定生產,產品具有優良的耐穿刺和拉伸性能,落鏢沖擊強度達到110 g,拉伸屈服應力達到11 MPa,拉伸斷裂應力達到28 MPa。采用該產品加工的薄膜橫向、縱向拉伸強度均衡,能夠滿足纏繞包裝膜的加工及使用要求。

聚乙烯 1-己烯 共聚合 拉伸纏繞膜 專用樹脂

拉伸纏繞膜是一種新型包裝材料,可用于工農業制品、牧草青貯或食品保鮮等的纏繞包裝[1]。國內高檔纏繞膜專用樹脂年需求量超過30 kt,基本依賴進口。為此,開發了以高碳鏈α-烯烴為共聚單體的拉伸纏繞膜專用聚乙烯樹脂DFDA-9030,并在中國石油化工股份有限公司天津分公司的氣相法聚乙烯裝置上實現了工業化生產。該產品具有拉伸強度高、拉伸斷裂應變大、透明度高等特點,其纏繞膜既可手工包裹也可機械化自動包裝,而且保護、保潔、保鮮效果好,可實現集裝整體化包裝運輸或打包,具有極好的經濟性、方便性,可替代進口高檔產品。

1 產品指標確定和配方設計

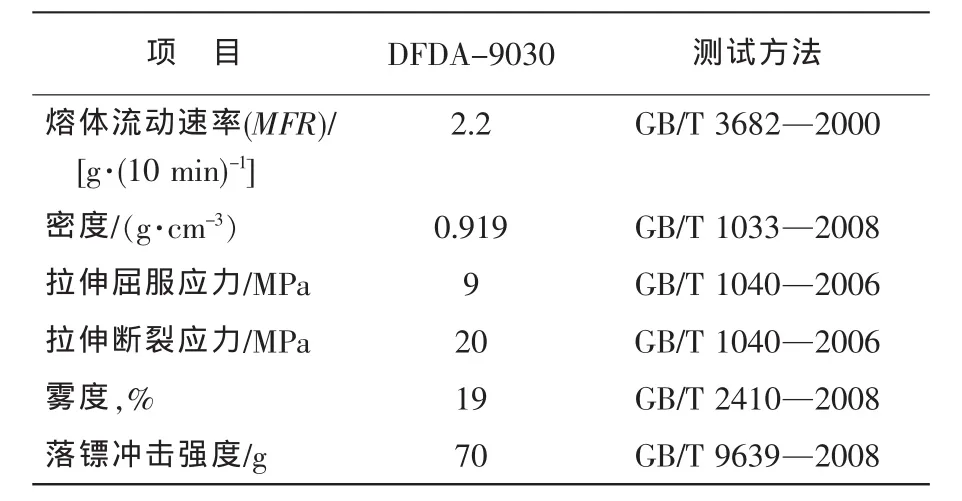

經過多次調研,確定了拉伸纏繞膜專用樹脂DFDA-9030產品性能指標(見表1)。

表1 DFDA-9030產品性能指標Tab.1Basic property specification of DFDA-9030

根據產品指標,結合乙烯與1-己烯共聚物分子結構特點,篩選合適的抗氧劑等,采用正交試驗法,設計了專用的添加劑配方。經過多次優化提高了產品綜合性能,特別是改進了薄膜橫、縱向拉伸性能;另外,避免吹塑加工中口模積料,減少吹塑設備的清機頻次。

2 產品技術方案的開發

2.1 工藝參數確定

在氣相法工藝的聚乙烯裝置上生產DFDA-9030,首先建立冷凝技術應用模型,測算不同負荷下的冷凝分率,根據計算結果確定安全操作范圍、目標產率及反應操作條件;并應用上位機控制系統的WHAT-IF功能進行工藝操作條件模擬,確定聚合單元的關鍵操作參數;根據1-己烯共聚生產聚乙烯的物理機械性能,確定造粒單元的工藝參數。

2.2 生產負荷及冷凝分率的確定

利用建立的操作模型,畫出各種條件下的冷凝操作曲線,建立產率控制、冷凝劑含量控制、冷凝分率控制及質量控制的關聯曲線,劃定安全操作范圍,指導工藝操作人員實際生產。

2.3 專用催化劑的開發及應用

當聚合反應器冷凝態工況下高負荷生產時,由于反應器時空產率高,排料系統出料量大、樹脂停留時間短,催化劑活性低于“干法”(非冷凝態工況)操作[2]。因此,冷凝態操作一般會采用高初始活性、快失活的催化劑,能在較短的時間內發揮大部分活性,生成的聚合物灰分低,催化劑消耗量也低。在冷凝態操作生產DFDA-9030時,反應器樹脂停留時間大幅縮短,根據現場標定對比,常規催化劑活性比“非冷凝工況”時下降10%~30%。由于DFDA-9030是低密度、低MFR的產品,需要催化劑有更優越的共聚合性能,以降低1-己烯的消耗。同時,根據對制品力學性能的要求,傳統干粉進料催化劑也不能滿足生產。此外,生產1-己烯共聚產品時要保證樹脂顆粒形態良好,這關系到裝置平穩運行和產品質量穩定,而催化劑對樹脂顆粒形態有決定性影響。較差的樹脂顆粒形態和氣相反應器維持低流化密度存在以下問題必須避免:一方面高負荷時頻繁排料,裝置物耗升高,料位控制也困難,實際料位高則細粉飛出反應器頂部堵塞系統,實際料位低則沖刷反應器擴大段不到位,發生靜電結片。另一方面,樹脂顆粒形態差,粉料脫氣效果差,加之1-己烯的脫除比1-丁烯困難,空心料和大顆粒料多,會造成安全隱患和單體回收差等問題。

綜上考慮,開發了H型專用催化劑。在冷凝態模式下采用H型催化劑進行了DFDA-9030生產,聚合單元操作穩定,粉料堆密度適中,樹脂灰分低、細粉少、顆粒形態良好,粉料脫氣效果理想,粉料中1-己烯單體脫除效率高,也避免了樹脂發黏影響出料的問題。H型催化劑完全可以滿足1-己烯共聚纏繞膜料DFDA-9030的生產要求。

2.4 靜電的控制

DFDA-9030基礎樹脂具有堆密度大、粉料易黏結的特點,生產過程中的靜電波動可造成粉料樹脂黏壁結片,堵塞出料系統。少量因靜電黏壁的細粉由于反應停留時間過長,容易形成高相對分子質量物質影響薄膜表觀質量。靜電預防辦法有:改進催化劑配方,減少細粉形成;適當提高冷凝劑濃度,提高系統抗靜電能力;加強原料質量監控,特別是1-己烯質量的監控,減少進入反應系統的雜質含量。

2.5 生產切換方案

1)聚合產率的控制范圍:通過調節催化劑加入量,將產率保持在穩定操作范圍,避免負荷出現大幅波動。切換路徑選擇不要極限操作,由DGM-1820向DFDA-9030基礎粉料切換按正常產率的60%~80%控制。

2)冷凝劑濃度的控制:切換前根據計算數據控制適當的冷凝劑濃度和產率,隨著1-丁烯停止加入和1-己烯濃度的增加,冷凝分率會發生變化,通過反應器入口溫度變化和離線模型來監控冷凝分率,必要時可通過回收單元適當調整,將冷凝分率控制在安全操作范圍。

3)乙烯分壓和1-己烯濃度的控制:利用少量排放或補充少量N2穩定乙烯分壓,根據粉料的密度適當調節1-己烯進料,控制1-己烯與乙烯摩爾比,避免粉料發黏。在調節1-己烯進料時,注意平穩控制及靜電變化。

4)MFR控制:適當增加H2進料,控制H2與乙烯摩爾比,適當使用過量調節,使MFR經過3個床層轉換后盡可能接近目標值,以減少過渡料。注意控制產率穩定,保持靜電平穩。

5)樹脂密度控制。逐漸將1-己烯與乙烯摩爾比調至目標值,使密度合格。生產1-己烯共聚產品時,在線分析易發生偏差,需要定期用離線分析結果與在線分析進行校正。粉料密度分析要保證準確,要防止因分析偏差造成質量偏離。

6)流化床流化密度的控制:通過調整反應器操作條件和必要的催化劑批次調整控制床層流化密度。

7)造粒機組參數的優化:調整混煉機參數、筒體溫度、混煉間隙、混煉負荷。DFDA-9030的MFR較低,通過調整混煉機的間隙,使樹脂的溫度保持在220℃以下。顆粒水溫度設定在70~80℃,改善粒子形態,防止粒料中夾帶水分。調整切刀的轉數,使顆粒尺寸均勻。

2.6 生產控制關鍵

1)平穩調整反應控制參數,調節催化劑活性和反應性能。DFDA-9030基礎樹脂對反應條件要求極其苛刻,需穩定樹脂性能(包括粉料的烴類吸附量、堆密度、平均粒徑、細粉比率、熔流比、灰分等)。該產品生產過程中易產生靜電,需采用適當的靜電預防和消除手段。

2)嚴格控制粉料MFR。嚴格控制MFR的波動范圍,避免MFR大幅波動。除控制穩定的氫氣和乙烯比外,反應參數變化和原料質量變化也對MFR控制產生影響。

3)嚴格控制粉料密度。嚴格控制1-己烯進料,為保證反應器安全操作,要防止反應器中粉料密度過低導致發黏,使反應器的安全操作溫度降低。

4)切換時聚合產率的控制。切換時一直保持較高的聚合產率,在冷凝模式下切換,反應系統抗雜質能力強,不容易發生結塊停車;并且高負荷下生產的牌號切換時間短。

5)反應器料位的控制。根據反應器床層質量和流化密度的變化要及時地調整反應器料位設定值,保證反應器平穩操作。優化反應器排料系統的出料時間程序,提高出料效率。

6)樹脂脫氣質量的保證。加大脫氣倉氮氣吹掃量,以保證脫氣效果。同時將吹掃氮氣的溫度提高,保證脫氣效果。實際生產表明該措施是有效的。

7)尾氣回收系統的平穩運行。加強對尾氣回收系統的操作監控,保證共聚單體及冷凝劑的回收利用。由于1-己烯的露點比1-丁烯高,進入回收系統的尾氣經過水冷后在30 kPa的壓力下,25℃左右就出現了冷凝,尾氣壓縮機的操作難度加大,需要進行工藝流程和操作參數優化,并加強操作監控,保證尾氣壓縮機的穩定運行,避免物料損失。

3 工業化生產

完成開發及工業化生產準備后,在中國石油化工股份有限公司天津分公司120 kt/a氣相法聚乙烯裝置上組織了工業生產。該裝置工藝路線是引進美國Unopol工藝,原設計能力60 kt/a,后經擴能改造,提高了出料能力、造粒能力,完善了反應控制和原料精制等系統。經多次工業化試生產,產品性能指標達到了開發目標,質量穩定。

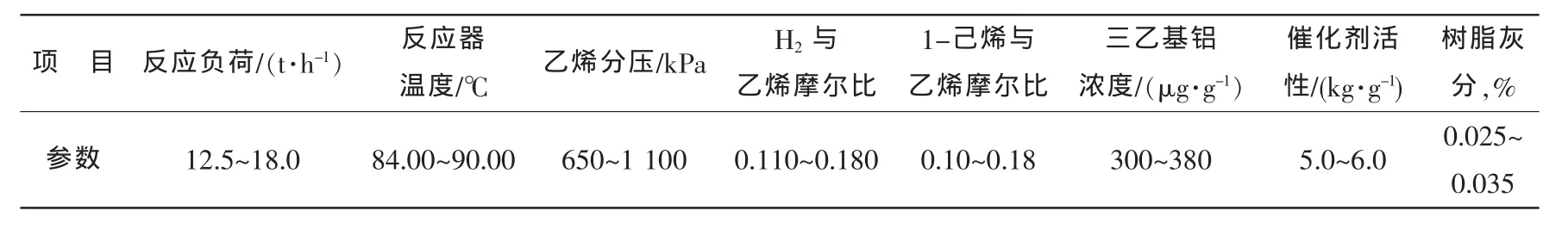

3.1 工藝參數控制

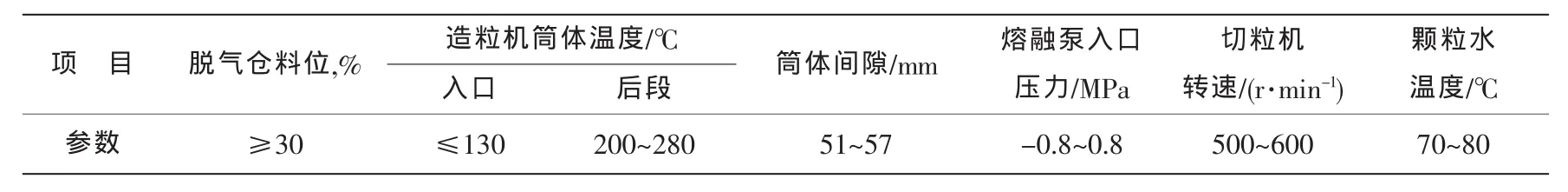

實際生產的工藝參數控制見表2、表3。

表2 DFDA-9030聚合單元工藝參數Tab.2Process parameters of the polymerization unit for DFDA-9030

表3 DFDA-9030后系統工藝參數Tab.3Process parameters of the pelletizing unit for DFDA-9030

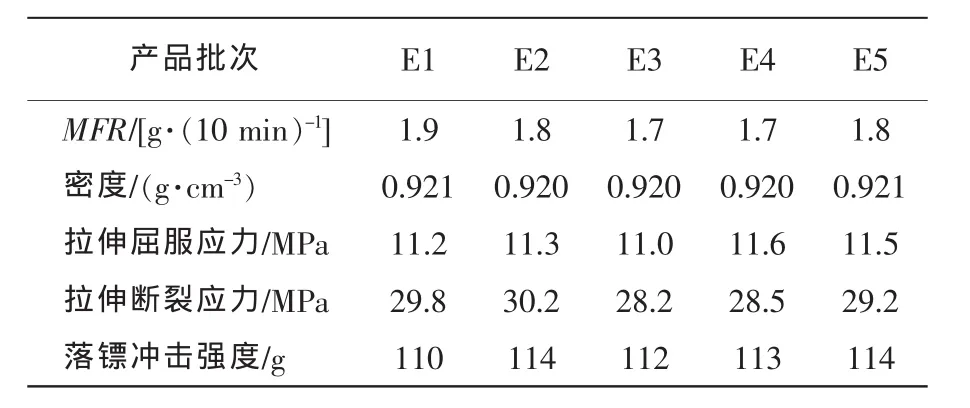

3.2 專用樹脂質量指標的控制

在DFDA-9030的生產中,通過對產品的質量指標進行跟蹤分析,對生產過程中的工藝參數進行優化調整,保證了專用樹脂的質量。部分批次產品的質量檢測指標見表4。

表4 DFDA-9030測試指標Tab.4Test indices of DFDA-9030

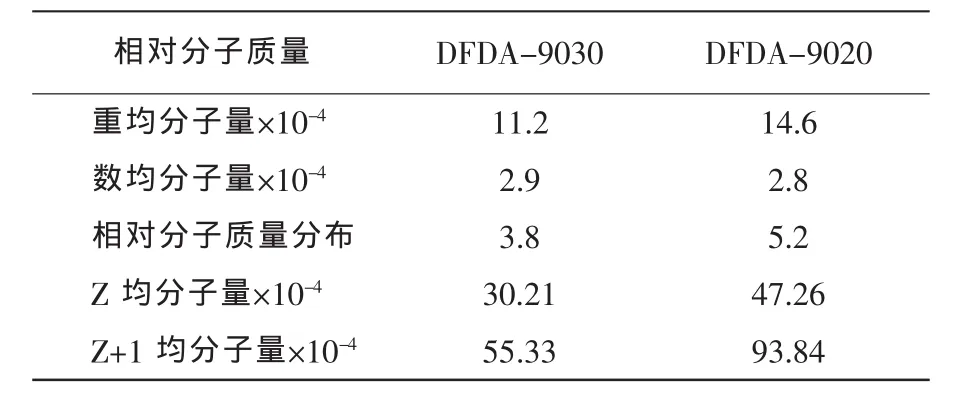

3.3 DFDA-9030的相對分子質量及其分布

從表5看出:DFDA-9030的相對分子質量低于DFDA-9020,相對分子質量分布更窄。

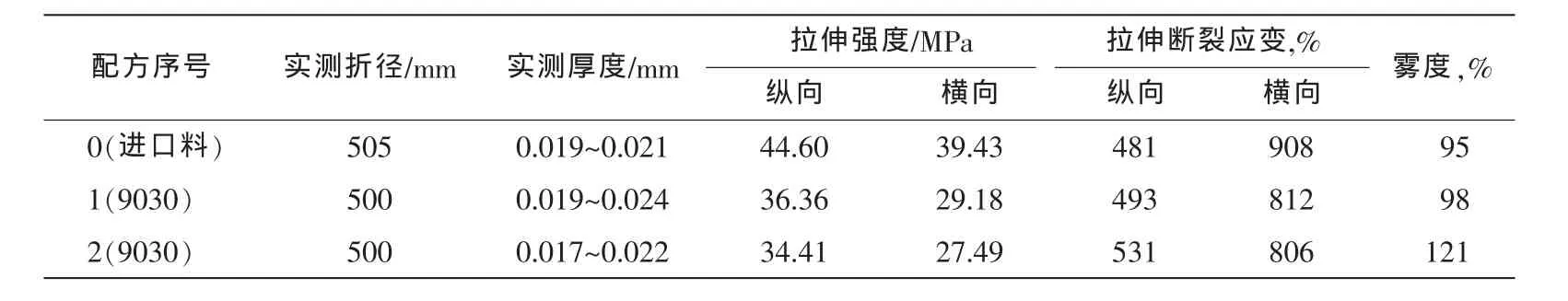

3.4 產品應用情況

在拉伸纏繞膜加工企業進行了DFDA-9030加工應用試驗,吹膜設備為意大利邦得拉公司(螺桿直徑φ65,長徑比28∶1),吹膜溫度160~210℃。在從進口料(配方0)平穩過渡到采用DFDA-9030的配方1、2后,加工過程中膜泡泡型穩定,薄膜塑化良好,加工平穩。成品薄膜的測試結果見表6。

表5 DFDA-9030相對分子質量及分布Tab.5Relative molecular mass and its distribution of DFDA-9030

實際加工應用表明,DFDA-9030滿足纏繞包裝膜的加工工藝和產品質量的要求。產品性能與進口同類產品基本相當。

表6 DFDA-9030的成膜測試結果Tab.6Test results of the films made of DFDA-9030

4 結論

a)根據1-己烯共聚拉伸纏繞膜專用樹脂DFDA-9030的產品質量指標,完成了該專用樹脂的開發方案,優化、確定了適合的聚合反應器工藝參數,根據專用樹脂的物理機械性能,確定造粒單元的工藝參數,完成了該產品的開發。

b)在氣相法工藝聚乙烯裝置上完成了DFDA-9030的工業化生產。經性能測試,該產品的各項性能指標達到了開發目標。

c)生產過程中的關鍵控制因素是專用高效催化劑的開發應用、生產負荷及冷凝分率的控制、靜電的控制、樹脂顆粒形態的控制、聚合溫度的控制、產品質量的控制。

d)DFDA-9030產品的加工應用表明,吹塑成型的泡型穩定,薄膜塑化良好,生產過程平穩。DFDA-9030能夠滿足纏繞包裝膜的加工工藝和產品質量的要求。

[1]鄭冬梅.1-己烯共聚聚乙烯生產狀況[J].石化技術,2003,10(3):57-60.

[2]楊荊泉,陳偉,陽永榮等,氣相法聚乙烯冷凝模式操作的模擬研究[J].化學學報,2001,52(10):877-884.

Development of 1-hexene copolymerized special resin for wrapping film

Liu Zhiwu

(Chemical Department of SINOPEC,Beijing 100728,China)

A kind of 1-hexene copolymerized special resin for wrapping films,DFDA-9030,was developed. The stable production of the resin was carried out in the presence of a specially designed catalyst in a polyethylene plant with gas-phase fluidized bed under the optimized process conditions.The product so prepared had excellent puncture resistance and tensile properties.Its dart impact strength,tensile stress at yield and tensile stress at break reached 110 g,11 MPa and 28 MPa,respectively.The films made of the resin exhibited balanced transverse and longitudinal tensile strength,which satisfied the requirements for processing and application of wrapping films.

polyethylene;1-hexene;copolymerization;wrapping film;special resin

TQ 325.1+2

B

1002-1396(2012)04-0041-04

2012-02-14。

2012-04-28。

劉志武,碩士,1993年畢業于天津輕工業學院橡膠與塑料專業,現從事聚烯烴生產技術管理工作。聯系電話:(010)59969547;E-mail:liuzhiwu@sinopec. com。

(編輯:王蕾)