大型耐熱鋼焦炭塔的現(xiàn)場(chǎng)組焊

李瑞東

中國(guó)石化集團(tuán)第十建設(shè)公司 山東淄博 255438

大型耐熱鋼焦炭塔的現(xiàn)場(chǎng)組焊

李瑞東

中國(guó)石化集團(tuán)第十建設(shè)公司 山東淄博 255438

文章介紹了某延遲焦化裝置中焦炭塔的現(xiàn)場(chǎng)組裝和焊接,尤其是對(duì)筒體復(fù)合鋼板和封頭復(fù)合鋼板坡口形式的改變,減少了復(fù)層鋼板焊縫及熱影響區(qū)的開裂及碳化。采用現(xiàn)場(chǎng)組裝平臺(tái)上立式組焊,大大降低了現(xiàn)場(chǎng)的占地面積,同時(shí)筒節(jié)組對(duì)成段時(shí)采用了倒裝法,可以減少吊耳的使用數(shù)量,對(duì)保護(hù)母材保證工期非常有利。

焦炭塔 組對(duì) 焊接 工藝

1 前言

焦炭塔是煉油工業(yè)中焦化裝置的核心設(shè)備,能夠?qū)崿F(xiàn)將價(jià)值低的劣質(zhì)油轉(zhuǎn)化為價(jià)值高的汽油和中鎦分油的工藝轉(zhuǎn)化,產(chǎn)生巨大的經(jīng)濟(jì)效益。因此國(guó)內(nèi)焦化裝置的生產(chǎn)能力不斷增大,焦炭塔的直徑也不斷增加,目前已經(jīng)直徑已達(dá)到9.6m,高度36m,成為須在現(xiàn)場(chǎng)組焊的大型壓力容器。

由于延遲焦化的工藝特點(diǎn),使焦炭在工作中不斷經(jīng)歷升溫、降溫循環(huán),介質(zhì)也由氣態(tài)到液態(tài)再到固態(tài)不斷變化。為了滿足設(shè)備在如此惡劣的工作環(huán)境下安全運(yùn)行,無論是設(shè)計(jì)、選材,還是制造安裝,要求都在逐漸提高,例如,焦炭塔所用材料從過去普通的20g、20R、15CrMoR發(fā)展到現(xiàn)在的14Cr1MoR;過渡段采用鍛件整體加工成型取代了傳統(tǒng)的手工焊堆焊。這種情況下,如何在施工現(xiàn)場(chǎng)保證設(shè)備組焊安裝的質(zhì)量成為了各方關(guān)注的焦點(diǎn)。

2 組焊實(shí)例

某石化廠的延遲焦化裝置中焦炭塔設(shè)備規(guī)格明細(xì)(見表1)。焦炭塔的供貨形式如下:

(1)鉻鉬鋼鋼板(包括復(fù)合鋼板的基層鋼板)和鍛件供貨狀態(tài)均應(yīng)為正火+回火。

(2)14Cr1Mo鍛件、14Cr1MoR的鋼板以及復(fù)合鋼板中的基層鋼板其化學(xué)成分和力學(xué)性能、尺寸、外形及允許偏差除應(yīng)符合GB713-2008的規(guī)定外,還應(yīng)滿足8071D0204-70-002/N1《焦炭塔制造及驗(yàn)收工程技術(shù)條件》。

(3)錐形封頭的上過渡段為整體供貨,殼體的帶板均為分片坡口加工完畢并按弧度要求成型后供貨到現(xiàn)場(chǎng)。

(4)球形封頭、錐形封頭供貨形式為:坡口加工完畢并按弧度要求成型,廠內(nèi)預(yù)組裝檢驗(yàn)合格后供貨到現(xiàn)場(chǎng),錐體下段應(yīng)在廠內(nèi)組焊并與出焦口法蘭焊接,檢驗(yàn)合格并消除應(yīng)力熱處理后成品供貨到現(xiàn)場(chǎng)。所有接管法蘭均應(yīng)制作成部件消除應(yīng)力熱處理后供貨到施工現(xiàn)場(chǎng)。

表1 焦炭塔技術(shù)規(guī)格明細(xì)表

3 施工方法及組焊要求

3.1 半成品驗(yàn)收

供貨到組焊現(xiàn)場(chǎng)的半成品應(yīng)同時(shí)具有制造單位的產(chǎn)品質(zhì)量證明書和當(dāng)?shù)靥胤N設(shè)備監(jiān)督檢測(cè)部門的監(jiān)檢報(bào)告;所有對(duì)材料的復(fù)驗(yàn)均已在制造廠內(nèi)進(jìn)行完畢并附檢驗(yàn)報(bào)告。半成品應(yīng)經(jīng)報(bào)檢合格后方可進(jìn)行組焊。供貨到組焊現(xiàn)場(chǎng)的封頭和錐體的瓣片、筒體帶板上應(yīng)有明顯的組裝標(biāo)記,且應(yīng)與排板圖相符。

附件均應(yīng)有產(chǎn)品合格證書,并經(jīng)檢查合格后方能使用。出焦口法蘭密封槽的橢圓度允許偏差不得大于1mm,出焦口的鋼墊圈的橢圓度允許偏差不得大于0.5mm。所有法蘭、法蘭蓋及八角墊密封面不得有碰傷、縱向劃痕等降低法蘭強(qiáng)度和密封性能的缺陷。出焦口法蘭及焊接在一起的錐體段應(yīng)在自由狀態(tài)下熱處理、機(jī)加工,且應(yīng)在自由狀態(tài)下供貨到現(xiàn)場(chǎng)。

3.2 基礎(chǔ)驗(yàn)收

焦炭塔現(xiàn)場(chǎng)組焊分段吊裝施工前,塔基礎(chǔ)應(yīng)進(jìn)行交接驗(yàn)收。基礎(chǔ)上應(yīng)明顯地標(biāo)出標(biāo)高基準(zhǔn)線、方位基準(zhǔn)線(縱橫中心線),相應(yīng)的建筑(構(gòu)筑)物上應(yīng)標(biāo)有坐標(biāo)軸線;基礎(chǔ)上應(yīng)有沉降觀測(cè)水準(zhǔn)點(diǎn)。基礎(chǔ)各部尺寸及位置的偏差數(shù)值不得超過規(guī)范的要求。

3.3 組焊現(xiàn)場(chǎng)的平面布置

組焊施工現(xiàn)場(chǎng)設(shè)在焦炭塔框架旁的預(yù)制現(xiàn)場(chǎng)內(nèi)。預(yù)制現(xiàn)場(chǎng)應(yīng)路面平齊,并將吊車行走道路和吊車站位處進(jìn)行硬化處理,以滿足吊裝需要。場(chǎng)地應(yīng)平整夯實(shí),并鋪設(shè)碎石。

組焊現(xiàn)場(chǎng)搭設(shè)一個(gè)10×20m的平臺(tái)和兩個(gè)10×10m平臺(tái),其中10×20m平臺(tái)作為筒節(jié)組焊及錐體過渡段組焊平臺(tái)用;一個(gè)10×10m平臺(tái)作為分段筒體組焊平臺(tái)用,另一個(gè)平臺(tái)為封頭組焊占用平臺(tái)時(shí),組焊分段筒體。平臺(tái)底層鋪設(shè)300的槽鋼,間距為1m。槽鋼應(yīng)鋪設(shè)平整牢靠,兩端用L50×5角鋼連接,槽鋼上表面應(yīng)水平。槽鋼上鋪設(shè)δ12mm的鋼板,鋼板間距為500mm,采用定位焊連接,鋼板的上表面保持水平(用水平儀找正),平臺(tái)平面度允許偏差不大于3mm,水平度允許偏差不大于5mm。

3.4 組對(duì)技術(shù)要求及操作要點(diǎn)

3.4.1 球形封頭的組對(duì)

封頭采用由成形的瓣片和頂圓板拼接制成。頂圓板和瓣片均采用冷壓成形,冷壓成形的頂圓板和瓣片應(yīng)按排版圖進(jìn)行預(yù)組裝,組對(duì)焊接應(yīng)在找平的剛性平臺(tái)上進(jìn)行,以保證圓度及端面不平度。組對(duì)封頭時(shí),應(yīng)保證封頭不相交的拼焊焊縫中心線間距離不小于100mm,并且焊縫方向只允許是徑向和環(huán)向的。

3.4.2 錐體組對(duì)

錐形封頭的大端由成形的瓣片拼接焊制成形時(shí),拼焊焊縫方向只允許是徑向焊縫,其拼焊焊縫中心線間距離不小于100mm。成形后的錐形封頭還應(yīng)檢查厚度,其最小厚度不得小于名義厚度減去鋼板厚度的負(fù)偏差(0.25mm)。

錐體采用倒裝法組對(duì),先組對(duì)過渡段與中段錐體,再組對(duì)下錐體。全部組焊檢驗(yàn)合格后,與裙座組焊。因過渡段為鍛造后機(jī)械加工,因此與之相連的筒體均應(yīng)以過渡段端口周長(zhǎng)為組對(duì)依據(jù),并留出適當(dāng)?shù)暮缚p收縮量才能保證該處環(huán)縫的對(duì)口錯(cuò)邊量不超標(biāo)。

封頭與筒體的組裝應(yīng)嚴(yán)格按排版圖進(jìn)行。筒體組裝時(shí),其筒節(jié)長(zhǎng)度應(yīng)不小于300mm。組裝時(shí),相鄰?fù)补?jié)A類接頭焊縫中心線間外圓弧長(zhǎng)以及封頭A類接頭焊縫中心線與相鄰?fù)补?jié)A類接頭焊縫中心線間外圓弧長(zhǎng)應(yīng)不小于100mm。

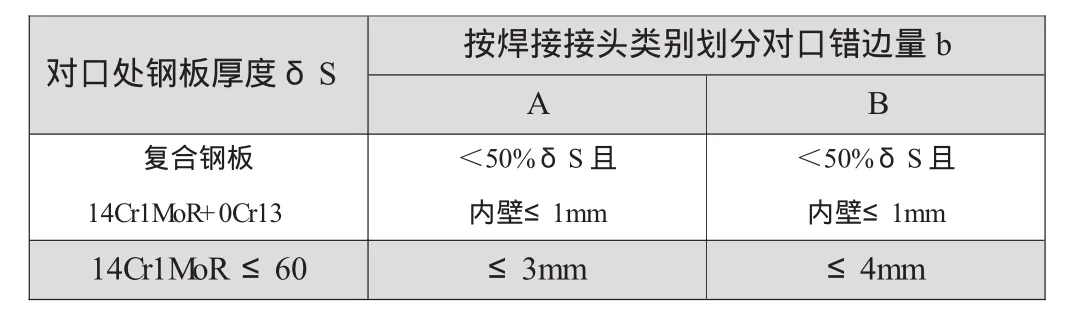

復(fù)合鋼板14Cr1MoR+0Cr13段和14Cr1MoR鋼板段的A類焊接接頭對(duì)口錯(cuò)邊量和B類焊接接頭對(duì)口錯(cuò)邊量允許偏差(見表 2)。

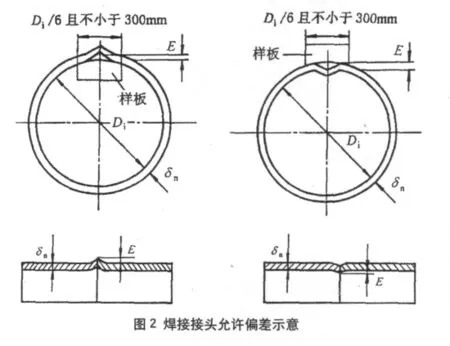

復(fù)合鋼板組對(duì)應(yīng)以復(fù)層為基準(zhǔn),焊縫處的復(fù)層對(duì)口錯(cuò)邊量不得大于復(fù)層厚度的50%,且不大于1mm,錯(cuò)邊修整后斜度至少應(yīng)為3:1。焊接接頭檢查(見圖1),并符合下列要求:

(1)A類焊接接頭處形成的環(huán)向棱角E,其E值不得大于(δn/10+2)mm,且不大于5mm;

(2)B類焊接接頭處形成的軸向棱角E其E值不得大于(δn/10+2)mm,且不大于4mm。

表2 接接頭對(duì)口錯(cuò)邊量允許偏差一覽表

筒體組對(duì)過程中,應(yīng)使用工裝胎具,并嚴(yán)禁強(qiáng)力組裝,以避免機(jī)械損傷。工卡具、吊耳、引弧板等用14Cr1MoR材料統(tǒng)一設(shè)置,減少對(duì)母材的損傷。所有工卡具等拆除后,母材補(bǔ)焊后須打磨平滑,以進(jìn)行磁粉或著色檢測(cè)。施工過程中應(yīng)嚴(yán)格控制焦炭塔的制造安裝高度,筒體直線度檢查應(yīng)通過測(cè)量筒體上相隔90°的四條母線來測(cè)量,即沿圓周0°、90°、180°、270°四個(gè)部位拉φ0.5mm的細(xì)鋼絲測(cè)量。測(cè)量位置離A類接頭焊縫中心線(不含球形封頭與圓筒連接以及嵌入式接管與殼體對(duì)接連接的接頭)的距離不小于100mm。當(dāng)殼體厚度不同時(shí),計(jì)算直線度時(shí)應(yīng)減去厚度差。

制造中應(yīng)避免鋼材表面的機(jī)械損傷。對(duì)于尖銳傷痕應(yīng)予修磨,修磨范圍的斜度至少為1:3。修磨的深度應(yīng)不大于該部位鋼材厚度的5%,且不大于2mm,所剩壁厚不得小于設(shè)計(jì)最小厚度,否則應(yīng)予焊補(bǔ)。

對(duì)不同小流域生態(tài)工程進(jìn)行滿意度調(diào)查,可以最大限度地得到整個(gè)工程對(duì)當(dāng)?shù)鼐用竦挠绊懗潭龋瑥亩鴮?duì)該工程進(jìn)行全面評(píng)價(jià)。

對(duì)于復(fù)合鋼板的成形件,其修磨的深度應(yīng)不大于該部位鋼材復(fù)層厚度的3%,且不大于0.1mm,所剩壁厚不得小于設(shè)計(jì)最小厚度,否則應(yīng)予焊補(bǔ)。復(fù)合鋼板在加工過程中應(yīng)防止復(fù)層表面的劃傷,并應(yīng)注意加工器械造成的鐵污染。曾用于碳鋼件的砂輪等工具,不得用于復(fù)合鋼板的復(fù)層。

3.4.2 裙座組對(duì)

焦炭塔的裙座筒體分成3段,上段高度為485mm與鍛件為一體,材質(zhì)為14Cr1Mo;中段高度為2165mm,材質(zhì)為:14Cr1MoR;下段高度約為900mm ,材質(zhì)為:20R。裙座部分的組裝時(shí),先把裙座筒體中段與錐體過渡段組焊,但必須保證與錐體過渡段的焊縫內(nèi)表面圓滑;裙座筒體下段先與裙座底座圈組焊,組焊完后再與裙座上段進(jìn)行組焊。

裙座筒體上段與錐體過渡段焊接時(shí),應(yīng)先測(cè)量過渡段實(shí)際周長(zhǎng)后,按照該尺寸進(jìn)行裙座筒體的組對(duì)。焊縫應(yīng)嚴(yán)格按圖紙要求,并保證全焊透。焊接完畢,焊縫外側(cè)均應(yīng)打磨圓滑。裙座的底座圈、底板上地腳螺栓通孔應(yīng)跨中均布,中心圓直徑允差、相鄰兩孔弦長(zhǎng)允差和任意兩孔弦長(zhǎng)允差均不得大于2mm。裙座筒體上段應(yīng)與下段組焊焊縫以電加熱方式進(jìn)行局部熱處理后,與錐形封頭一起進(jìn)行組焊成段。

3.5 焊接工藝技術(shù)要點(diǎn)及質(zhì)量控制

3.5.1 確定坡口

施焊前應(yīng)制定切實(shí)可行的焊接工藝,并根據(jù)施工方法確定坡口。坡口基本采用不對(duì)稱“X”型坡口;與過渡段焊接處采用的是“V”型坡口;埋弧橫焊的坡口為“K”型坡口。焦炭塔焊接選用的焊接方法、焊接材料及焊接工藝評(píng)定(見表3)。

3.5.2 缺陷的控制

作為低合金耐熱鋼,焊接時(shí)極易產(chǎn)生冷裂紋、延遲裂紋的缺陷。為防止該缺陷的出現(xiàn),焊接時(shí)應(yīng)采取預(yù)熱、后熱的措施。同時(shí),焊接時(shí)要對(duì)稱施焊,保持收縮均勻,避免應(yīng)力集中。

3.5.3 封頭、筒體縱縫、錐體及分段連接處的焊接

封頭、筒體縱縫、錐體及分段連接處均采用手工電弧焊的焊接方法,過渡段與裙座連接部位采用氬弧焊打底手工焊填充蓋面的焊接方式。筒體在組對(duì)平臺(tái)上組對(duì)成段時(shí)的焊縫采用埋弧橫焊焊接外側(cè)環(huán)縫,手工焊焊接內(nèi)側(cè)的焊接方式。焊接工藝參數(shù)(見表 4)。

表4 焊接工藝參數(shù)

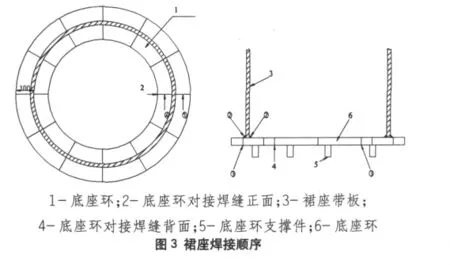

3.5.4 裙座焊接

裙座縱縫焊接時(shí),應(yīng)對(duì)稱施焊。每條焊縫的焊接采取等長(zhǎng)兩段退焊,分段不易太多。焦炭塔裙座底座環(huán)的厚度比較厚,一般為40mm。如裙座焊接工藝不當(dāng),則產(chǎn)生的變形將不能修復(fù)。在裙座焊接時(shí),采取先焊接裙座正面外圓100mm,焊完打磨平無損檢測(cè)合格后,組對(duì)群座帶板與底座環(huán)并點(diǎn)焊牢;然后同時(shí)焊接裙座與底座環(huán)的角焊縫;角焊縫焊接完畢后,將裙座支撐起來,仰焊底座環(huán)背面的對(duì)接焊縫。最后焊接剩余的底座環(huán)正面焊縫。焊接順序(見圖3)。

3.5.5 埋弧橫焊的焊接操作要點(diǎn)

埋弧焊坡口切割應(yīng)打磨均勻,焊縫組對(duì)間隙要保持均勻并在間隙允許偏差范圍內(nèi)。焊接時(shí)應(yīng)嚴(yán)格控制焊接參數(shù),嚴(yán)格按照工藝評(píng)定的要求進(jìn)行分層分道焊接,層間溫度不得超過預(yù)熱溫度,嚴(yán)格控制線能量,焊接采取對(duì)稱焊接,避免焊接應(yīng)力的產(chǎn)生。焊接順序?yàn)橄纫月窕『负附油鈧?cè),手工焊焊接內(nèi)側(cè)時(shí),埋弧焊?jìng)?cè)應(yīng)以電加熱方式進(jìn)行保溫緩冷。

3.5.6 復(fù)合鋼板焊接操作要點(diǎn)

復(fù)合鋼板焊接時(shí),應(yīng)先焊基層后焊過渡層,最后焊復(fù)層。復(fù)合鋼板復(fù)層的焊接,應(yīng)在基層焊接完畢,對(duì)基層焊縫表面打磨平滑、清掃干凈,并經(jīng)磁粉檢測(cè)合格后方能進(jìn)行過渡層和復(fù)層的堆焊焊接。焊接過程中嚴(yán)防用錯(cuò)焊條,同時(shí)對(duì)復(fù)層進(jìn)行保護(hù),清理干凈落在復(fù)層面上的飛濺物。焊接過渡層時(shí),為減少母材對(duì)過渡層焊材熔敷金屬合金元素的稀釋,嚴(yán)格按照焊接工藝規(guī)程規(guī)定的參數(shù)進(jìn)行焊接。復(fù)層側(cè)的基層焊縫焊接時(shí),基層焊縫金屬的高度宜低于貼合層1.5~2.5mm,過渡層高度應(yīng)低于復(fù)層表面0.5~1.5mm。

3.5.7 預(yù)熱控制

14Cr1MoR鋼板及14Cr1MoR復(fù)合鋼板基層在焊接過程中,所有焊縫的焊縫坡口及兩側(cè)100mm 范圍內(nèi)焊前應(yīng)采用電加熱方式進(jìn)行預(yù)熱,在焊接過程中要嚴(yán)格控制預(yù)熱溫度,每條焊縫要連續(xù)焊完。母材應(yīng)始終維持不低于預(yù)熱溫度(160℃~200℃),且不高于允許的最高層間溫度250℃。在焊接過程中,預(yù)熱范圍為坡口兩邊不小于150mm處并應(yīng)均勻加熱,在焊接過程中,如某種原因需間斷焊接工作時(shí),應(yīng)以電加熱方式維持焊縫坡口及兩側(cè)150mm 范圍內(nèi)處于預(yù)熱溫度下,直至焊接工作重新開始。當(dāng)中斷焊接工作而不能維持預(yù)熱溫度時(shí),必須進(jìn)行消氫處理后方可停止焊接工作,重新焊接時(shí)應(yīng)先進(jìn)行預(yù)熱。焦炭塔的施工地點(diǎn)在青島,屬多雨多風(fēng)地帶,要制作防雨棚,嚴(yán)格做好防風(fēng)防雨措施。

4 結(jié)束語(yǔ)

綜上所述,對(duì)于焦炭塔的施工,針對(duì)施工現(xiàn)場(chǎng)制作場(chǎng)地狹小的特點(diǎn),應(yīng)根據(jù)焦炭塔的結(jié)構(gòu)和材質(zhì)特點(diǎn),采取預(yù)制平臺(tái)上倒裝法組對(duì)成段,分段吊裝到設(shè)備平臺(tái)上正裝法組焊成整體,有效地控制塔體整體尺寸。在設(shè)備環(huán)縫焊接中首次采取了埋弧橫焊的焊接工藝,大幅度的提高了施工效率。過渡段與裙座連接處首次采用了氬弧焊單面焊雙面成型的工藝,保證了焊接質(zhì)量。

TE682

B

1672-9323(2012)02-0057-04

2011-12-11)