電沉積高耐蝕性Zn-Ni合金新工藝

楊 旸,蘇勛家,侯根良,李 平

(第二炮兵工程學院501教研室,陜西 西安 710025)

電沉積高耐蝕性Zn-Ni合金新工藝

楊 旸,蘇勛家,侯根良,李 平

(第二炮兵工程學院501教研室,陜西 西安 710025)

Zn-Ni合金鍍層具有較好的耐蝕性,應用于金屬表面防護具有很大的發展前景。為此開發了一種電沉積高耐蝕性Zn-Ni合金的新工藝,該工藝具有成本低、操作方便、鍍液穩定及鍍層易鈍化等優點。在45#鋼表面電沉積Zn-Ni合金鍍層,并對鍍層的截面形貌、成分以及耐蝕性進行測試。結果表明:所得鍍層光亮、平整,結晶細致、均勻;鍍層中Ni的質量分數為14.52%;鍍層經鈍化處理后,其耐蝕性進一步提高,其中黑色鈍化的效果最佳。

電沉積;Zn-Ni合金;耐蝕性;鈍化

0 前言

Zn-Ni合金具有良好的可焊性和延展性、耐高溫、耐磨、耐蝕等特點,目前已在汽車、機械、鋼鐵、航空及電子等行業中得到廣泛的應用[1-3]。

關于電沉積Zn-Ni合金新工藝的研究已有一些報道,但大多集中于酸性鍍液體系[4-6]。近些年發展起來的堿性鍍液體系具有比酸性鍍液體系更明顯的優點[7],從而成為研究熱點。本實驗采用堿性無氰鋅酸鹽鍍鋅工藝在45#鋼表面電沉積Zn-Ni合金鍍層,并對鍍層的截面形貌、成分以及耐蝕性進行測試。

1 實驗

1.1 實驗材料

試樣為45#鋼,尺寸為60mm×10mm×2 mm。

1.2 工藝流程

化學拋光 —→水洗 —→堿性除油 —→水洗—→電解除油 —→水洗 —→超聲波除銹 —→水洗 —→弱浸蝕 —→水洗 —→電鍍 Zn-Ni —→水洗 —→鈍化—→水洗 —→熱風吹干

1.3 鍍液配方及工藝條件

氧化鋅9.9~11.2g/L,六水硫酸鎳2.2~4.6 g/L,氫氧化鈉100~130g/L,配位劑L-A 33~55 mL/L,配位劑L-B 65~85mL/L,添加劑 T-A 3~10mL/L,添加劑 T-B 0.25~1.00mL/L,pH 值14,1.5~3.0A/dm2,26~30℃。

1.4 鍍液成分的作用及工藝條件的影響

(1)氧化鋅和硫酸鎳

氧化鋅是提供鋅離子的主鹽,在生產實踐中可以通過鋅陽極溶解來補充鋅離子;在實驗室條件下鋅離子的消耗較少,通過及時監控鍍液中鋅離子的質量濃度,溶解氧化鋅進行補充。硫酸鎳是提供鎳離子的主鹽,鋅、鎳的共沉積主要取決于溶液中鎳的質量濃度,溶液中鎳的質量濃度高,則合金鍍層中鎳的質量分數就高。

鍍液中主鹽的質量濃度過高,導致陰極極化下降,晶核生成速率變慢,鍍層晶粒較粗;過低,不僅使鍍液的導電性變差,還會使鍍層中鎳的質量分數降低,影響鍍層性能。本實驗中ρZn∶ρNi保持在10∶1左右。

(2)氫氧化鈉

氫氧化鈉主要是提供一個穩定的堿性環境,對主鹽離子起配位作用,提高鍍液的導電性和分散能力。氫氧化鈉的質量濃度過低,會造成光亮區的分散能力較差;過高,會造成鍍液的質量濃度失調,引起故障。氫氧化鈉的質量濃度應控制在100~130 g/L。

(3)配位劑

配位劑L-A是一種鎳的配位劑,可防止溶液中產生氫氧化鎳沉淀,改善鎳的電極電位,其體積分數應控制在33~55mL/L;配位劑L-B是一種鋅的配位劑,可改善結晶結構和維持合金均勻,其體積分數應控制在65~85mL/L。

(4)添加劑

添加劑T-A是主光亮劑,可提高陰極極化作用,使鍍層光亮、細致,其體積分數應控制在3~10 mL/L;添加劑T-B是次光亮劑,可提高低區光亮度,增加鍍層的整平性及光澤,其體積分數應控制在0.25~1.00mL/L。

(5)工藝條件的影響

溫度需精確地控制在26~30℃,較大的溫度變化會影響鎳的共沉積速率,提高溫度會使鍍層中鎳的質量分數增加。陰極電流密度應控制在1.5~3.0A/dm2,本工藝是堿性體系,故陰極電流密度對鍍層中鎳的質量分數影響不大。

1.5 鈍化

(1)黑色鈍化

濃縮液120~180mL/L,硝酸40~60mL/L,pH值1.8~2.2,20~30℃,40~90s。

(2)彩色鈍化

濃縮液270~330mL/L,六價鉻6~8g/L,pH值1.7~2.1,35~40℃,30~50s。

(3)藍色鈍化

濃縮液120~180mL/L,酸液40~60mL/L,pH值4.0~4.4,20~30℃,30~90s。

1.6 性能測試

用VEGA2XMU型能譜儀對鍍層進行成分分析。用掃描電鏡觀察鍍層的截面形貌。用88-7000型顯微硬度計測試鍍層的硬度。根據GB 6458-86,利用鹽霧實驗測試鍍層的耐蝕性,測試介質為質量分數為5%的NaCl溶液,pH值為6.5~7.0,鹽霧溫度為30℃,連續噴霧。

2 結果與討論

2.1 截面形貌與成分分析

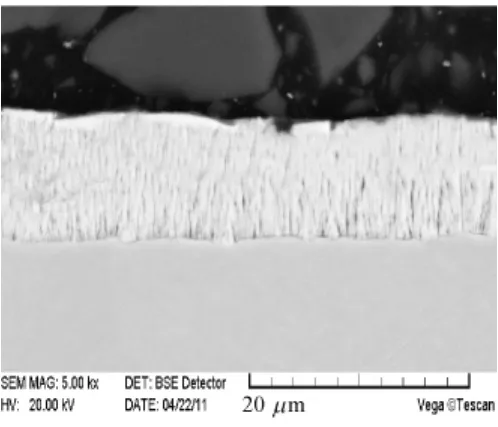

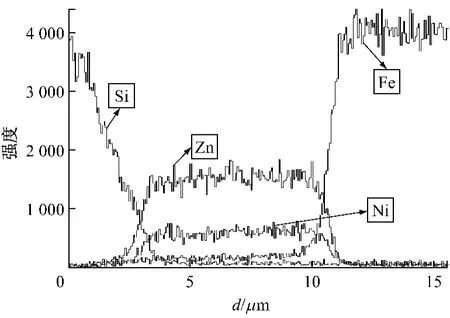

圖1為鍍層的截面形貌。由圖1可知:鍍層厚度約為7.5μm,沿基體向上生長,呈柱狀結構,分散比較均勻,與基體結合良好。對截面進行元素線掃描,得到四種元素(Si,Zn,Ni,Fe)的質量分數隨鍍層深度的變化曲線,如圖2所示。由圖2可知:Zn的質量分數比Ni的質量分數高,說明電沉積Zn-Ni合金屬于異常共沉積。

圖1 鍍層的截面形貌

圖2 元素線分析

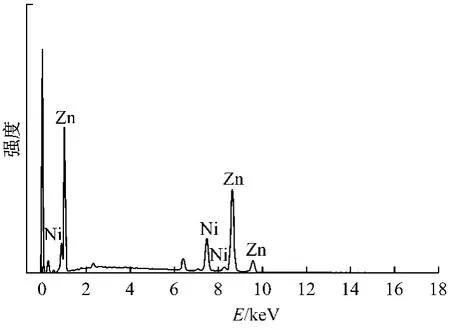

鍍層的EDS分析結果,如圖3所示。由圖3可知:鍍層中Ni的質量分數為14.52%。Benballa M等[8]指出:鍍層中Ni的質量分數為10%~15%時,鍍層的耐蝕性最高。本工藝所得鍍層中Ni的質量分數達到該指標。

圖3 EDS譜圖

2.2 硬度

硬度測試結果表明:Zn-Ni合金鍍層的硬度比鍍鋅層的提高了一倍多,具有較好的耐磨性,適用于一些高強度鋼鐵基體表面。

2.3 耐蝕性

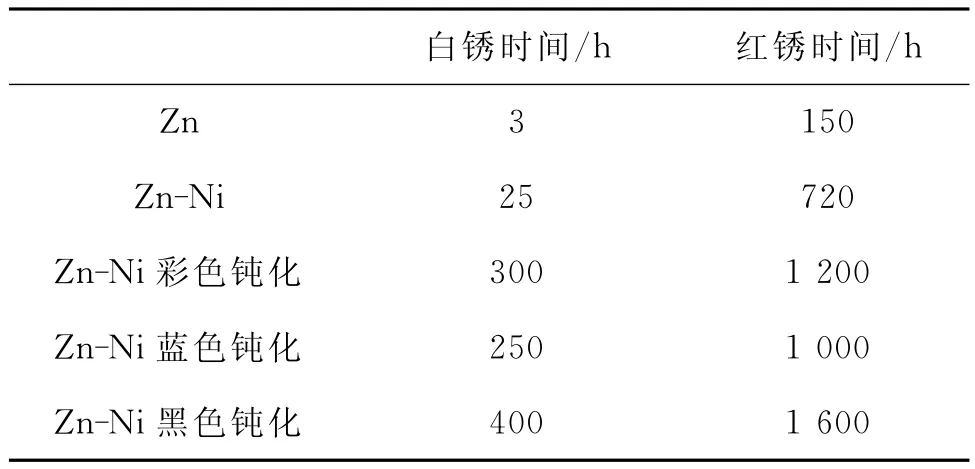

鹽霧實驗結果,如表1所示。由表1可知:Zn-Ni合金鍍層的耐蝕性明顯高于鍍鋅層的;此外,Zn-Ni合金鍍層經鈍化處理后,其耐蝕性進一步提高,其中黑色鈍化的效果最佳。

表1 鹽霧實驗結果

3 結論

(1)采用堿性無氰鋅酸鹽鍍鋅工藝在45#鋼表面電沉積Zn-Ni合金鍍層,所得鍍層中Ni的質量分數為14.52%。

(2)鍍層呈柱狀結構,結晶細致、均勻,外觀光亮、平整。

(3)鹽霧實驗結果表明:Zn-Ni合金鍍層經鈍化處理后,其耐蝕性進一步提高,其中黑色鈍化的效果最佳。

[1] 杜楠,吳浩杰,趙晴,等.汽車零件鋅鎳合金電鍍工藝實踐[J].表面技術,2008,37(3):77-79.

[2] 崔虹,宋花平,李桂銀,等.輸油鋼管電鍍Zn-Ni合金[J].電鍍與涂飾,2003,22(6):29-31.

[3] 宇波,湯智慧,張曉云,等.航空高強鋼低氫脆電鍍鋅-鎳合金工藝研究[J].航空材料學報,2006,26(3):130-134.

[4] 黃巍,黃逢春,丁曉林,等.弱酸性無銨鋅鎳合金電鍍工藝的研究[J].材料保護,2005,38(9):25-27.

[5] 萇清華,陳峰,陳艷芳,等.鍍液中鎳鋅含量比對酸性液電鍍Zn-Ni合金的影響[J].熱加工工藝,2009,38(12):99-100.

[6] 周曉榮,王飛,張開誠.酸性液電鍍Zn-Ni合金的操作條件對鍍層中 Ni含量的影響[J].電鍍與涂飾,2007,26(6):10-12.

[7] 蔣彤雅,吳菊珍.電鍍耐蝕性鋅-鎳合金工藝的研究[J].電鍍與環保,2010,30(2):16-18.

[8] Benballa M,Nils L,Sarret M.Zinc–nickel codeposition in ammonium baths[J].Surface and Coatings Technology,2000,123(1):55-61.

A New Technology for Electrodepositing High Corrosion Resistance Zn-Ni Alloy

YANG Yang,SU Xun-jia,HOU Gen-liang,LI Ping

(Department of 501,The Second Artillery Engineering College,Xi’an 710025,China)

Zn-Ni alloy coating has a great potential in metal surface protection because of its higher corrosion resistance.For this reason,a new technology for electrodepositing high corrosion resistance Zn-Ni alloy has been developed,which has the virtues of low cost,simple operation,stable bath,easy coating passivation,etc.A Zn-Ni alloy coating was electrodeposited on the surface of 45#steel and its cross section morphology,composition and corrosion resistance were tested.The results show that the coating thus obtained is bright and smooth,with fine and uniform crystals,of which the Ni mass fraction is 14.52%,and after passivated,its corrosion resistance is further improved,with the best effect in black passivation.

electrodeposition;Zn-Ni alloy;corrosion resistance;passivation

TQ 153

A

1000-4742(2012)04-0018-03

2011-05-14