1.5MW雙饋型風電機組液壓偏航制動器滲漏油問題的解決方案

胡仕明,梅國剛

(東方汽輪機有限公司,德陽 618000)

1.5MW雙饋型風電機組液壓偏航制動器滲漏油問題的解決方案

胡仕明,梅國剛

(東方汽輪機有限公司,德陽 618000)

隨著國內風電機組裝機量的增加、運行時間的延長,很多風電場的風電機組偏航制動器開始出現不同程度的滲漏油問題。本文通過對目前國內常用的偏航制動器制動原理及動作機理,從不同品牌剎車器的結構特點上,科學地分析出了偏航剎車器滲漏油原因,提出合理的解決方案。

偏航剎車制動器; 動作機理; 滲漏油原因 ;解決方案

0 引言

國內很多風電場的風電機組偏航制動器在運行1至2年后,開始出現不同程度的滲漏油,成為風電機組維護中不易處理的頑疾,通過更換密封件后又很快重復出現滲油,最后只好更換剎車器來延長維修周期,極大地增加了維護成本。實際上,如果結構合理、密封件選材得當,3至5年內不會出現滲漏油現象。對于已在役使用的剎車器,若在第一次采取合理的維護、維修,可在以后風電機組20年壽命期內降低至少一半的維護維修頻次。

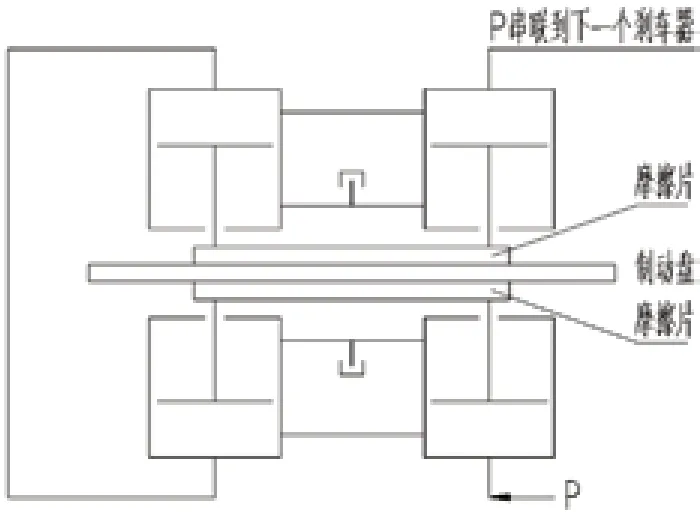

1 偏航制動器作用

偏航制動器用于風電機組機艙制動和偏航,一般設計成7組左右。如圖1所示,偏航剎車器靠液壓制動,作用于剎車盤,在兩種壓力下工作。在機艙偏航到順風向位置過程中,剎車壓力減小到約15bar,保持有一定的剎車力矩,預防偏航齒輪嚙合搖擺,使機艙穩定偏航轉動。偏航完成后,液壓系統以約160bar壓力作用于偏航剎車制動器,持續力矩可靠剎住剎車盤,防止機艙轉動[1]。對于1.5MW風電機組整個剎車器,按Φ90mm活塞直徑計算,兩塊夾鉗制動力為162800N,夾緊力為203500N.

2 風電機組偏航制動機理及結構分析

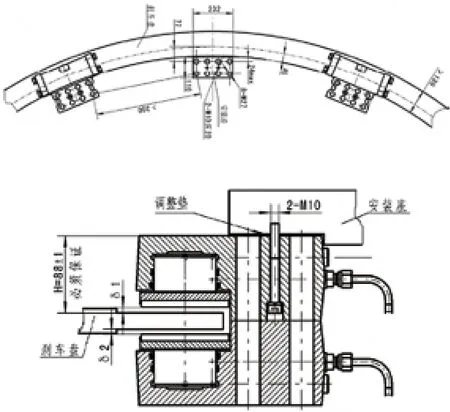

對于1.5MW雙饋風電機組,液壓偏航制動器的液壓原理和構造都大致相同,液壓原理如圖2所示。

圖1 偏航剎車器安裝示意圖

圖2 偏航剎車器液壓原理

一整套偏航剎車器是由完全對稱的上、下兩部分組成,每部分各有兩個油缸和活塞,油缸的進油口兩兩貫通,泄油端兩兩貫通,再用管路將上、下兩部分的油缸串聯起來,進油口和泄油端分別兩兩貫通,可以充分保證活塞同時動作,協調一致[2]。

液壓偏航制動器的工作環境為-30℃-+150℃,一年冷熱交替,并且溫差較大,這就要求密封件材料必須要有優良的耐高溫低溫性能。

液壓偏航剎車器平時都是在一個保壓的工作狀態,壓力隨時維持在160bar左右,即處于剎車狀態。從平時保壓的剎車狀態到偏航狀態,活塞在油缸內行程極短,可以把活塞和油缸之間的密封近似地看待為靜密封。但在偏航和剎車的切換瞬時,制動盤通過摩擦片對活塞產生極大的徑向剪切力,偏心負載使活塞在油缸內產生軸向偏擺,造成密封件振動和徑向不同程度的擠壓,而此時油缸內液壓壓力處在峰值狀態,容易使密封件和活塞之間產生間隙而滲油。這種工況是造成滲油的最大原因,因此,密封的結構及性能,必須具有很好的抗活塞偏擺造成的振動和擠壓、優良的高壓穩定性以及很好的耐磨性與補償磨耗的能力。

液壓偏航制動器的油缸和活塞都處于垂直方向,特別是活塞朝下而密封件磨損或由于偏擺造成密封件與活塞產生間隙的時候,即使是無壓端,即使有泄油口,低于泄油口高度的油也會在重力作用下,順著活塞往下滲漏。另外,活塞外端環境惡劣,塵埃嚴重。因此,對于無壓端的密封,應具有密封和防塵的雙重作用,其結構和性能,必須具有很好的抗活塞偏擺造成的振動和擠壓,以及好的補償磨耗的能力[3]。

3 幾種液壓偏航制動器的結構特點分析

為了深入研究,得出科學合理的結論,對國內采用的幾種進口液壓偏航制動器如SUNMOT、ANTEC、BUBENZER、SIME等品牌進行解析,分別在萊茲三坐標檢測儀上進行檢測,對油缸和活塞的配合精度、密封結構以及密封件的組合形式,以及密封件與溝槽的配合精度等,客觀科學地分析出各自利弊,找出滲油的真正原因,從而根據各自結構尋求最佳的解決方案。SUNMOT液壓偏航制動器結構如圖3所示。

(1)油缸尺寸:Φ90+0.065,活塞尺寸:Φ90-0.08;活塞和油缸的間隙為0.145mm,較為合理;

(2)為了控制活塞因偏心負載而造成的軸向偏擺,使用了兩條聚四氟乙烯復合材料導向帶,較為合理。但該材料抗偏擺擠壓和振動的能力不是很好,容易在長期使用中因磨損失效而使活塞接觸油缸,造成研傷;

圖3 SUNMOT液壓偏航制動器原結構示意圖

(3)其采用了自帶唇口的Y型聚氨酯密封圈,在壓力油的作用下,密封圈的內外唇口分別與活塞和油缸貼合緊密,以此達到密封的效果,但這種密封圈抗活塞偏擺造成的振動和擠壓的能力不強,徑向磨耗后補償能力也不夠,長期使用中會因磨損而導致密封失效;

(4)自帶唇口的聚氨酯防塵圈,處于油缸外端,起著防塵和密封的作用。因為處于油缸無壓端,只能靠自身唇口的彈性來補償磨耗;因為處于油缸外端,活塞在此處偏擺幅度最大,而這種密封圈抗振動、擠壓和補償磨耗的能力不強,容易造成密封和活塞之間的間隙而滲油[4]。

3.1 解決方案一

為了最大限度地節約成本,降低維修費用,盡量利用原有的密封溝槽,取長補短,充分考慮到密封件抗振動、擠壓和補償磨耗的能力,在密封件結構上進行改進,如圖4所示。

(1)活塞和油缸配合的精度不變;

(2)為了有效控制活塞偏擺,兩條導向帶的材料改為耐磨性和強度更高的夾布酚醛;

(3) 將原來主密封換為矩形密封,設計參考標準:GB/T 15242 企業標準NOK SPN系列,它是由聚四氟乙烯復合材料制成起密封作用的矩形耐磨圈和一個由丁晴橡膠制成起補償作用的彈性矩形密封圈組成。矩形橡膠圈提供足夠的密封力,并對密封圈的磨耗起補償作用,矩形橡膠接觸壓力高、抗扭轉、負荷能力較高。該矩形密封具有:

1)負荷下具有非常高的壓力穩定性;

2)非常好的抗擠壓可靠性;

3)高耐磨,摩擦力小,使用壽命長;

4)該組合密封的使用溫度范圍:-40℃-+200℃。

(4)將原來的防塵圈改為雙唇四氟防塵圈,設計參考標準 MERKEL PT1,由一個異型環和兩個O型橡膠密封圈組成,異型環帶有一個密封刃口和一個防塵刃口,具有密封防塵雙重作用。兩個O型圈提供預緊力,可有效地消除活塞偏擺形成的間隙和補償異型環的磨損。兩個O型圈由丁晴橡膠制成,異型環由聚四氟乙烯復合材料制成,使用溫度范圍:-40℃-+200℃;

(5)為了保證密封的可靠性,參照GD/T15242企業標準NOK SPN系列以及標準MERKEL PT1,對油缸的密封溝槽要作些改動[5]。

3.2 解決方案二

如果要在風電場現場以低成本、及時有效地解決漏油問題,則可采用下述不處理油缸及活塞尺寸,更換密封材料的解決方案。

(1)兩條導向帶按上述方案仍采用耐磨性和強度高的夾布酚醛。

(2)將原來主密封換為U-T20型聚氨酯材料密封圈,并優化密封材料及密封件尺寸。該密封具有:

1)工作溫度范圍寬,-30℃-+120℃;

2)在40Mpa壓力范圍內,靜態和動態密封性能都比較好;

3)耐油,耐磨,使用壽命長。

(3)采用U型雙唇聚氨酯防塵圈,推薦選用MERKEL。該防塵圈耐壓能力可達1.6Mpa,具有密封防塵雙重作用。

其它幾種液壓偏航制動器,如SIME-STOMAG、ANTEC和BUBENZER等,有的結構較為復雜,有的較為簡單,但原理相同,其改進優化的方案與上述類似。

SIME-STOMAG沒有設計導向帶,結構簡單,靠油缸與活塞的配合精度來實現活塞的導向及控制活塞的軸向偏擺,在偏心負載的情況下,容易研傷活塞和油缸。主密封由一個O型丁晴橡膠密封圈及一個純四氟乙烯擋圈組成,可改為矩形組合密封以及雙唇四氟防塵圈或者雙唇聚氨酯防塵圈,擋圈材料采用聚四氟乙烯復合材料,其具有低蠕變、耐腐蝕、高耐磨、高硬度、熱線膨脹系數小、抗沖擊、抗疲勞、尺寸穩定等優點。

ANTEC和BUBENZER,這兩種液壓偏航制動器內部尺寸和結構相同。三坐標測得:油缸尺寸:Φ90+0.47,活塞尺寸:Φ90-0.08,活塞和油缸的間隙為0.55mm,間隙過大,增加了有效控制偏擺和密封的難度。如果要徹底解決漏油,則必須改變活塞和油缸的配合間隙,一般在0.12-0.14mm比較合理。主密封可改為采用矩形組合密封以及雙唇四氟防塵圈或者雙唇聚氨酯防塵圈,要求密封材料選擇優質品牌。

4 統一解決方案

以上的解決方案是為了最大限度地降低維修成本而盡量少改動缸體的密封溝槽等尺寸精度,充分考慮到密封件抗偏擺振動、擠壓和補償磨耗的能力,只在密封件結構形式上作出相應改動,雖然維修成本可以降到最低,但因為幾種液壓偏航制動器的油缸內溝槽尺寸不盡相同,密封件搭配使用的情況也不一樣,造成各自的密封配件都不一樣,為了實現密封件標準化和互換性,根據幾種液壓偏航制動器的位置尺寸,在此,做一個科學合理的統一的解決方案,結構如圖5所示。

(1) 將原來的油缸孔加大,統一加一個缸套,缸套和缸體為過盈配合,過盈量為0.04至0.06之間,缸套內徑為 ;

圖5 統一改進結構示意圖

(3) 為了有效控制活塞偏擺,采用兩條材料為夾布酚醛導向帶;

(4)為了提高密封件抗擠壓和補償磨耗的能力,采用孔用矩形油封和雙唇四氟防塵圈,其作用、性能和優點前面已闡述,不再重復。

可以看出,這方案雖然統一了結構形式,密封件也可互換,但需加工缸體,新做活塞,甚至壓力油孔和泄油孔都得重新上機床加工,因此,維修成本較高。如果制造新產品可參考該結構。

5 結語

上述部分方案已在酒泉地區某幾個風電場試行,根據反饋的信息,質量穩定,使用狀況良好。國內風電機組偏航剎車器結構、動作原理基本類似,本文介紹的方案可作為風電場機組偏航制動器維護、維修、改造的參考。

[1]姚興佳,宋俊.風力發電機組原理與應用[M].北京:機械工業出版社, 2011.

[2] 葉杭治.風力風電系統的設計、運行與維護[M].北京:電子工業出版社, 2010.

[3] 秦大國,謝里陽.現代機械設計手冊[M].北京:化學工業出版社,2011.

[4] 丁惠麟,等.機械零件缺陷、失效分析與案例[M].北京:化學工業出版社,2013.

[5] 李新華.密封元件選用手冊[M].北京:機械工業出版社,2010.

Solutions for Oil Leak of 1.5MW Doubly-fed Wind Turbine Hydraulic Yaw Brake

Hu Shiming, Mei Guogang

(Dongfang Turbine Co., Ltd., Deyang 618000, China)

With the increase of domestic wind turbine installment and operating hours, a lot of yaw brakes have oil leakage problems to varying degrees. Based on the domestic commonly-used yaw brake principle and mechanism of action and the structural characteristics of di ff erent brand brakes, this paper analyzed the oil leakage reasons and provided reasonable solutions.

yaw brake; operation mechanism; oil leakage causes; solutions

TM614

A

1674-9219(2013)11-0120-04

2013-10-05。

胡仕明(1972-),男,本科,高級工程師,主要從事風電機組機械部套相關技術工作。

梅國剛(1963-),男,本科,高級工程師,從事風電技術工作。